功率電子產品的應用已擴展到相當多的行業,如汽車,航空航天和軍事行業。高功率電子設備需要能夠適應更高的使用溫度(>250°C),這大大增加了對設備材料的需求。瞬時液相(TLP)鍵合被認為是制備高溫焊點的可靠技術,該技術允許在相對較低的溫度下進行焊接,同時產生更高的焊接重熔溫度。然而TLP鍵合需要花費很長時間才能完全消耗低熔點金屬,且需要數小時的退火才能形成穩定的焊點。

1. 微米級Cu顆粒

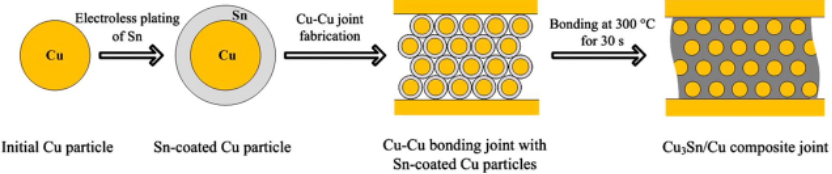

Liu等人在Cu顆粒上鍍上Sn層。Cu顆粒的平均直徑為6.2μm,Sn涂層的平均厚度約為0.5μm。Cu顆粒隨后被做成由85wt%的顆粒和15wt%的萜品醇溶劑組成的焊料漿。將制備的帶有漿料的Cu–Cu焊點在空氣中在130°C下預熱3分鐘以蒸發溶劑,然后以1°C/s的速度連續加熱至300°C并在該溫度下加熱30s。整個過程使用熱壓接合系統在10 MPa的外加壓力下進行。使用甲酸氣氛來還原Sn涂層和Cu基底上的氧化物層。

圖1.瞬時液相燒結(TLPS)鍵合過程。

2. 實驗結果

TLPS鍵合過程中,焊點開始先形成Cu6Sn5 IMC。隨著溫度升高超過210℃,Cu顆粒的鍍Sn層逐漸開始融化。當溫度繼續升高時,Sn開始大量消耗,Cu3Sn數量開始增加,而Cu6Sn5逐漸減少直至加熱至300℃后完全消失。在高溫應用環境下,焊點一般不含有熱不穩定的Cu6Sn5相。當焊點的成分位于Cu–Sn系統的富Cu區域時,Cu6Sn5傾向于轉變為Cu3Sn。

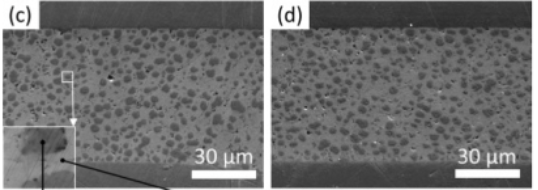

如圖2所示,在鍵合焊點的灰色區域,Cu與Sn的原子比為3:1,均勻分布在灰色區域的黑色顆粒為Cu顆粒,這表明接合焊點中的Cu3Sn-IMC相中含有均勻分布的Cu顆粒。在300°C老化200小時后,兩相混合物微觀結構的特征與焊接后的結構幾乎一致,可以說明焊點在該溫度時熱力學基本維持穩定。重要的是,由于微觀結構幾乎不變,焊點的強度隨著老化時間增加變化幅度很小。

圖2. TLPS焊點SEM圖。(c)300℃加熱60s (d)300℃老化200h后。

3. 福英達錫膏

除了TLPS鍵合,傳統的無鉛錫膏依舊能用于功率器件的焊接。深圳市福英達有著專業的高溫錫膏研發和生產經驗,能夠為客戶提供優質的金錫錫膏用于高溫焊接需求。福英達金錫錫膏有著粘度穩定,殘留物少,焊點強度高等優點,歡迎客戶與我們進行深入合作。

4. 參考文獻

Liu, X.D., He, S.L. & Nishikawa, H. (2016).Thermally stable Cu3Sn/Cu composite joint for high-temperature power device. Scripta Materialia, vol.110, pp.101-104.

審核編輯 黃宇

-

封裝

+關注

關注

126文章

7873瀏覽量

142894 -

功率器件

+關注

關注

41文章

1758瀏覽量

90416 -

CU

+關注

關注

0文章

3瀏覽量

7176

發布評論請先 登錄

相關推薦

儀表高溫工作電路設計方法和器件選擇

歸納碳化硅功率器件封裝的關鍵技術

MIT研發出微米級的電池材料

LTC5564H:高溫級RF肖特基峰值功率檢測器,在600MHz至15GHz頻率范圍內工作

UMC采用0.13微米工藝生產的銅SRAM代工鑄造技術

AEC-Q101|SiC功率器件高溫反偏

微米級銅在高溫功率器件的應用

微米級銅在高溫功率器件的應用

評論