以前做產品,大多都是半自動化測試,全自動化的很少,全自動化的搭建成本太高了,不知道要賣多少個產品才能回本。

不過,也別小看半自動化測試,我跟大家算筆賬。

如果產品一個月100K的量,如果做了半自動化測試,讓每個產品的測試時間縮短20秒,那10萬個產品,一共能節省200萬秒,33333分鐘,555小時,如果一個小時20塊人工,則可以省1萬多,差不多是一個初級工程師的工資了。

實現自動化測試,不僅僅是省錢而已,還能解決很多問題,比如說提高產品生產效率,解決工人流動性大問題。

昨天和徐工吹牛逼的時候,正好探討到一個話題。

說他以前做NB煙感,量大,人工手測成本太高,都是全自動化的測試線,基本不用人工干預。

我隨機問了句,如果煙感報警聲咋實現自動化?

他說通過一個設備去檢測聲音分貝,報警音一般比較大,而且有規律。

他還說,如果設備測試不通過,通過服務器后臺,還能標識出來具體是哪個設備。

這就很離譜.....看得出來,是下了血本了。

不過有些系統是用老外的。

在我的理解里,自動化測試沒有方案能直接套用在不同產品上的,每個產品功能,硬件其實都不一樣,需要用到的輔助設備和測試流程也不同。

我以此思考了一下,如果我們無際單片機項目特訓營的項目3,要做自動化測試,該怎么去設計?

自動化測試最主要的目的,是快速測試硬件電路有沒有在生產過程中,有連錫、虛焊、漏焊之類的問題,還有就是有沒有損壞的器件,模塊,如果有那某些功能一定會有問題。

這種最好針對具體的產品去設計。

我拿我們無際單片機項目特訓營的項目3為例,講講我的半自動化測試思路,僅供參考,炸機了別怪我...

這里說句題外話,這個項目,最開始測試大概需要5分鐘左右,最主要配網時間比較長,后面經過自動化測試的設計后,被我縮短到30秒以內測一塊板子。

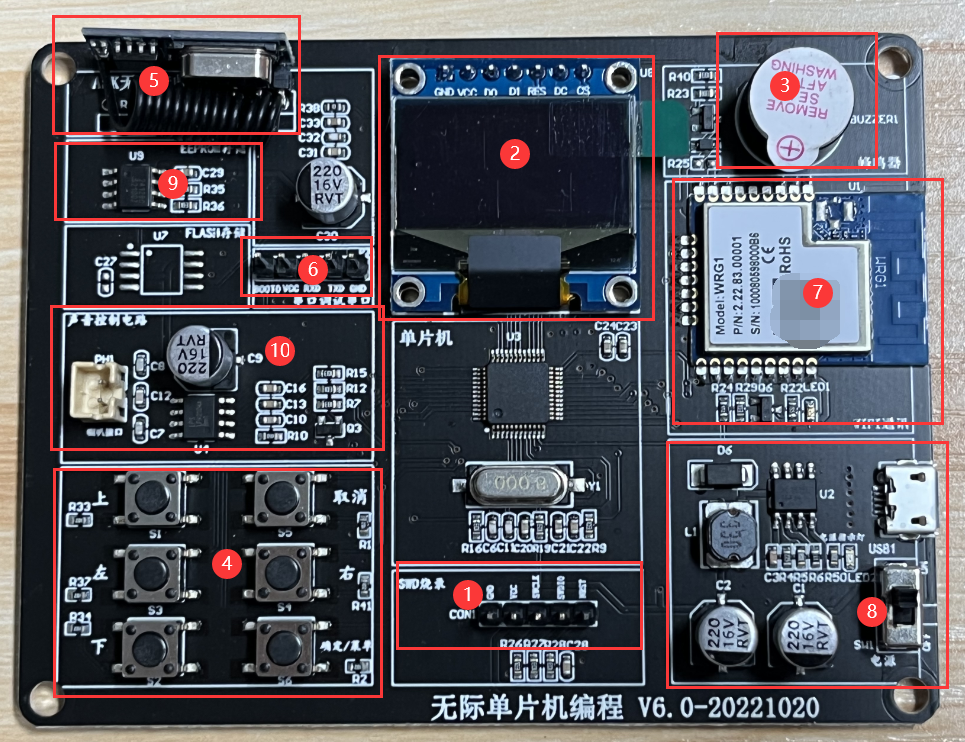

上圖我一共標注了8個需要測試的硬件電路。

自動化測試的設計思路,是由硬件展開。

①-SWD程序燒錄口

②-OLED屏

③-蜂鳴器

④-按鍵

⑤-433M接收模塊

⑥-串口

⑦-WiFi模塊

⑧-電源及開關

⑨-EEPROM存儲電路

⑩-功放電路

測試流程:

第一步:燒錄程序

板子生產好以后,是這樣的拼版方式。

由于我們量很小,都是采用人工燒錄的方式,如果量很大,可以讓代理商燒錄好程序,有些供應商有自動化燒錄程序的離線工具,再發到工廠貼片,這樣生產好以后,就可以節約燒錄程序的環節了。

如果能燒錄程序,代表①-SWD程序燒錄口沒問題。

第二步:打開電源開關上電

板子接上USB,然后打開⑧-電源及開關通電,上電以后,②-OLED屏會顯示菜單,這樣可以就能直接看到OLED屏有沒有問題,同時這里還可以測試③-蜂鳴器,但需要程序配合,上電時讓蜂鳴器嘀一聲。

這個步驟還能測出單片機有沒有正常工作,之前就碰到過單片機正常異常的,感覺延時比較嚴重,最終發現是晶振沒焊好。

第二步:測試④-按鍵

我們程序有個提示音,有任意按鍵按下,蜂鳴器都會嘀一聲,所以依次按下8個按鍵,分別聽下聲音就好了。

第三步:測試⑤-433M接收模塊

長按按鍵,進入設置菜單,選擇學習探測器子菜單,然后觸發我們配套的無線遙控器,如果能學習成功,代表433M接收模塊沒問題。

第四步:測試⑥-串口和⑦-WiFi模塊

串口的目的是監測單片機USART1和WiFi模塊的通信數據。

接上USB轉串口工具連接電腦,打開類似于"sscom"的串口工具,打開串口看數據,然后長按主機按鍵,進入設置菜單,選擇WiFi配網子菜單,點確定,這時候單片機就會發送配網指令給WiFi模塊,串口會監控這些數據,來判斷串口是否正常,以及WiFi模塊是否正常,如果有數據來回,說明是正常的。

第五步:測試⑨-EEPROM存儲電路和⑩-功放電路

關閉⑧-電源及開關斷電,再重新打開上電,⑩-功放電路接上喇叭,然后按下無線遙控器,看主機會不會報警,如果會報警,證明EEPROM正常,因為在第三步的時候,已經把無線遙控器學進去了,如果報警了,喇叭會發出報警聲,聽聲音即可。

這5步,算是半自動化測試了,但是經過優化以后,效率比以前快了至少5倍。

有些產品,需要接線之類的,比如我們剛剛測試串口的時候,如果每個產品都接一個USB轉串口工具測試,就比較麻煩,就要做一些治具工裝配合測試,類似下圖。

另外,除了硬件,還需要程序來配合,這樣才能把效率自大化。

然而....全自動化測試,如果量不大,就算了,成本有點高,半自動化也挺香的...

審核編輯:黃飛

-

單片機

+關注

關注

6065文章

44935瀏覽量

647730 -

嵌入式軟件

+關注

關注

4文章

245瀏覽量

27202

原文標題:嵌入式軟件測試怎么實現自動化測試?

文章出處:【微信號:nanshuqg,微信公眾號:無際單片機編程】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

分享一種嵌入式系統自動化測試的詳細方案

用于自動化和控制的嵌入式系統是什么

直播預告 | VectorCAST-嵌入式軟件代碼自動化測試方案

評論