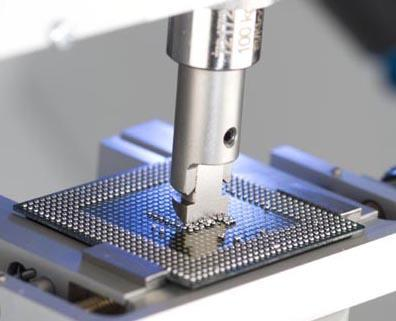

最近,我們收到了一位來自半導體行業的客戶的咨詢,他們有一個關于倒裝芯片封裝凸點剪切力測試的需求,希望能夠獲得合適的測試設備。為了解決客戶的測試需求,科準測控為其定制了一套技術方案,包括相應的檢測儀器。

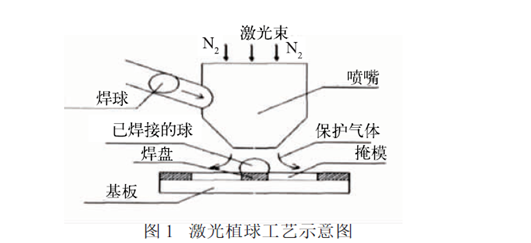

芯片倒裝封裝技術作為電子行業中的一項重要工藝,在提高電路可靠性、降低體積重量、優化信號傳輸性能等方面具有顯著優勢。其中,焊接是芯片倒裝封裝中至關重要的環節之一。

針對焊接過程中的關鍵問題,本文科準測控小編將重點介紹芯片焊區上凸點焊接可靠性,旨在深入探討該技術在提升芯片倒裝封裝可靠性方面的作用與意義。通過對凸點焊接的測試與分析,我們將探索其對電路失效率、組件體積重量、互連電路參數等方面的影響,以期為該領域的研究與實踐提供有益的參考與借鑒。

一、凸點剪切力測試

凸點剪切力測試是一種破壞性測試方法,用于評估芯片倒裝封裝中的焊接質量。在這種測試中,通過施加垂直于焊接表面的力,并以一定的速度將焊接凸點剪切斷,以評估凸點的抗剪切能力。通常,這些凸點的直徑不會超過80μm。

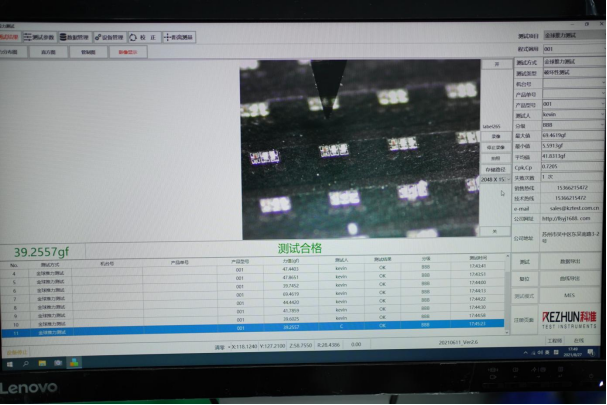

二、常用測試設備

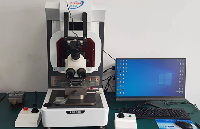

1、推拉力測試機

測試設備應當使用經過校準的負載單元或傳感器。設備的最大負載能力應不小于凸點最大剪切力的1.1倍,而剪切工具的受力面寬度應達到凸點直徑的1.1倍以上。設備應具備能夠提供并記錄施加在凸點上的剪切力的詳細信息,同時也應具備對負載提供規定的移動速率的功能。

2、凸點剪切工具

a、剪切工具通常由堅硬的剛性材料、或者陶瓷等不易彎曲的材料制成。

b、根據被測試凸點的尺寸,可以選擇合適的剪切工具,確保其與芯片表面呈90°±5°的角度。

c、對凸點和剪切工具進行對齊,確保剪切工具能夠接觸到凸點的一側。

d、最好使用可移動的試驗臺和工具臺進行對齊,使移動平臺垂直于負載方向。

e、在試驗安裝過程中,需要特別注意避免觸碰到正在進行試驗的凸點。

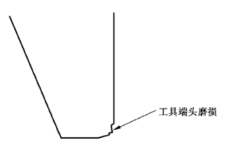

f、由于剪切工具經常使用會導致磨損,進而影響試驗結果的準確性。

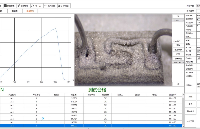

g、如果發現剪切工具有明顯的磨損跡象,如下圖所示,則應及時進行更換。

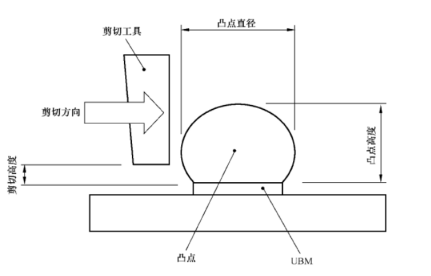

3、剪切高度

剪切力和失效模式受剪切工具高度的影響。為保證試驗結果的有效性,應對任何檢驗批進行相同條件的剪切試驗,同時剪切工具高度設置應該是一致的。

剪切高度不低于凸點高度的10%,剪切示意圖如下圖

4、剪切速度

芯片凸點剪切過程中應保持恒定速率,直到剪切力下降到最大值的25%以下,或直到剪切工具的移動距離超過凸點直徑。剪切試驗的速度一般為0.1mm/s-0.8mm/s。

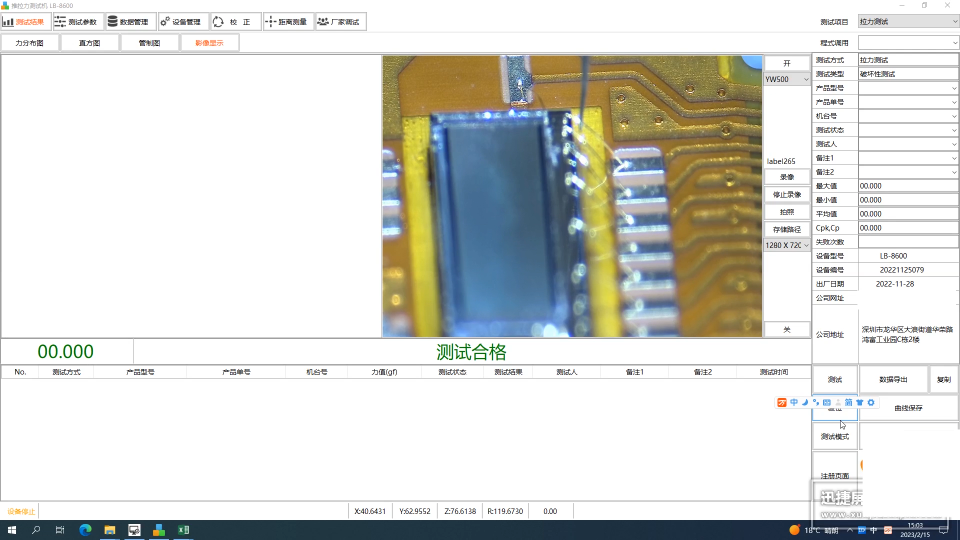

5、剪切力

試驗數據應包括芯片凸點剪切力的最大值、最小值、平均值以及標準偏差的失效判據。凸點剪切力數值應滿足應用條件所要求的的最小值。

三、測試過程

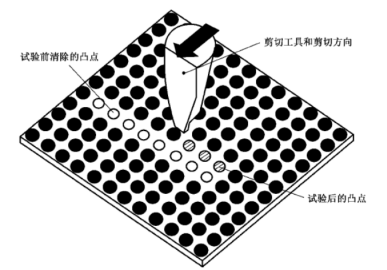

步驟一、測試前準備

使用顯微鏡對凸點進行檢查,確保形狀完好,無助焊劑殘留或其他污染物。

根據測試設備的限制,需要移除鄰近的凸點,確保剪切工具行進路徑暢通,并避免觸碰到殘留的凸點。

確保凸點的殘留高度足夠低,以防止剪切工具在行進過程中碰觸到殘留的凸點。

步驟二、測試要求

根據采購文件或詳細規范中的要求進行凸點最小剪切力的計算。

確定試驗的芯片數量和測試點數。

確定數據記錄的要求,包括最大剪切力、最小剪切力、平均剪切力以及標準偏差的失效判據。

步驟三、進行測試

將凸點與剪切工具對齊,確保角度為90°±5°,并保證剪切工具能夠完全接觸到凸點的一側。

使用可移動的試驗臺和工具臺進行對齊,確保移動平臺垂直于負載方向。

調整剪切工具高度,保持不低于凸點高度的10%。

設置剪切速度為0.1mm/s至0.8mm/s,并保持恒定速率直至剪切力下降到最大值的25%以下,或直到剪切工具移動距離超過凸點直徑。

記錄并保存施加在凸點上的剪切力的詳細信息,包括最大值、最小值、平均值以及標準偏差。

步驟四、測試后處理

分析測試結果,檢查是否滿足應用條件所要求的凸點剪切力最小值。

如有需要,根據測試數據調整生產流程或材料選擇。

如發現剪切工具磨損明顯,及時更換以確保后續測試的準確性。

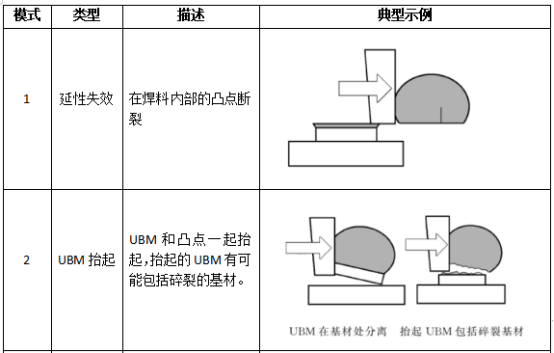

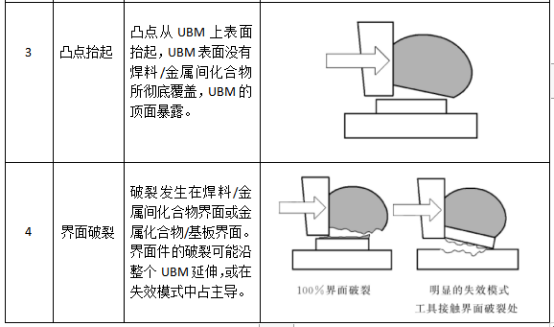

四、失效判據

芯片凸點剪切可能引發四種失效模式,其中模式1和模式2被認為是合格的失效模式,而模式3和模式4則為不合格的失效模式。通常情況下,采用獨立的光學系統對失效模式進行評估。如果凸點剪切力值較低或出現多種失效模式,應對斷裂面進行詳細檢查。這種檢查通常通過使用顯微鏡,在500倍及更高倍數下進行觀察來完成。

以上就是小編介紹的倒裝芯片封裝凸點剪切力測試的內容了,希望可以給大家帶來幫助!如果您還想了解更多關于倒裝芯片封裝技術、工藝流程,推拉力測試機怎么使用、靜壓怎么設置、鉤針、廠家和價格等問題,歡迎您關注我們,也可以給我們私信和留言,科準測控技術團隊為您免費解答!

審核編輯 黃宇

-

封裝

+關注

關注

126文章

7873瀏覽量

142894 -

倒裝芯片

+關注

關注

1文章

90瀏覽量

16245 -

推拉力測試機

+關注

關注

0文章

92瀏覽量

340

發布評論請先 登錄

相關推薦

多功能推拉力測試機可實現芯片貼裝剪切力測試

一文了解焊球剪切力強度測試,附自動推拉力測試機應用!

倒裝芯片封裝凸點剪切力測試實例,推拉力測試機應用全解析!

倒裝芯片封裝凸點剪切力測試實例,推拉力測試機應用全解析!

評論