話當前

到了新能源汽車行業也快半年了,對于其中的“紛紛擾擾”也有了一點體驗,有市場的地方就會存在競爭,而功率半導體器件作為其中的較為重要的組成部分而言,它的存在形式一直是討論的比較多的(相對于這個行業而言)。到底以什么樣的封裝出現,以什么樣的性能規格出現,以什么樣的價位出現等等,縱觀下來主流的形式好像也就那幾種:

單管、HPD、塑封半橋(如DCM)、TPAK算是見得比較多的;而像雙脈水冷DSC、eMPack、Viper等等就屬于小眾市場了。其中HPD算是用的最廣泛的模塊封裝形式了吧,其他的不是性能不好,而是用不起。在“卷”的當下,成本似乎處于首要的位置。

向上卷還是向下卷,并沒有嚴格的分界線,在相同的情況下我在性能上壓榨得更極限,這也是一種向上卷;而在相同的條件下,我的性能遙遙領先,但價格高了,這好像更不錯。大家都很在意開發周期和試錯成本,所以在原有成熟的基礎上改進成了一個不約而同的做法。

但大環境下,現在的做法也是無可厚非,但還能夠不忘創新的那些依舊是值得敬佩的。不管怎么樣,未來是多變的,我們也會切身體會到它的變化。

開頭說到的緯湃科技在ATC新能源動力論壇上展示的PCB嵌入式功率模組,算是在傳統模塊封裝的基礎上推陳出新的一種方式。早幾年已有論文討論了相關的封裝形式,包括英飛凌早之前也有展示過。

嵌入技術

PCB嵌入式其實和我們常見的模塊封裝形式構成部分大致是一致的,可以認為是集成度更高,功率密度更大的一種技術。和多層PCB一樣,只是將功率半導體芯片嵌入到了PCB多層中,同時可以在其他層布置驅動和控制電路,得到高度集成的方案。

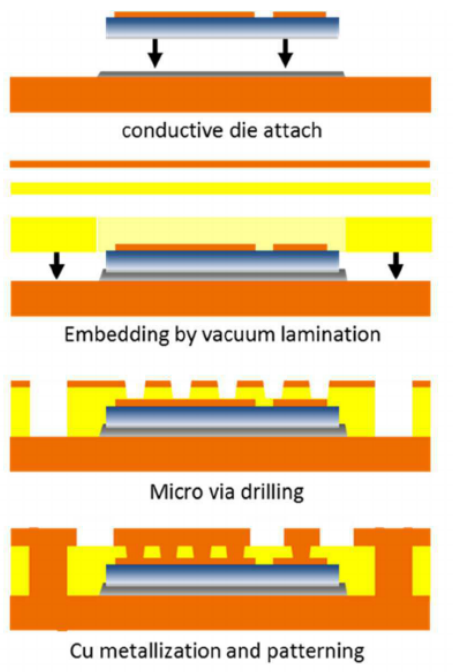

嵌入式簡要流程:

芯片的連接和常見半導體的連接方式差不多,芯片焊接或者燒結到基板上,這個基板可以是銅箔,或者高電流的PCB,或者像陶瓷基板一樣具有隔離效果的基板。簡單示意圖如下,

嵌入本身是通過FR4預浸料(帶有b級環氧樹脂的玻璃纖維)層的真空層壓來完成的。結構化的預浸料層用于補償模具連接和模具的高度,并且全層為模具上方的電氣層提供了所需的隔離。此外,還應用了金屬化過程中所需的銅箔。嵌入本身是通過在標準的多層層壓機中層疊進行的。

通過激光鉆孔,用于創建與嵌入式模具的觸點,需要小心地控制和參數化,以免損壞芯片。盲通過厚銅襯底或厚銅層通常是通過機械鉆孔。隨后,在鍍銅過程中填充微通道,然后通過光刻和蝕刻銅來形成電層的結構。

嵌入元件的印刷電路板的外觀與傳統電路板相同。因此,在后續的過程中,既可以處理額外的信號層,也可以應用阻焊層和表面光潔度,以便在嵌入式模塊上安裝更多的組件,也可以將額外的散熱器或不同類型的嵌入式模塊添加到模塊上。

集成驅動和控制電路

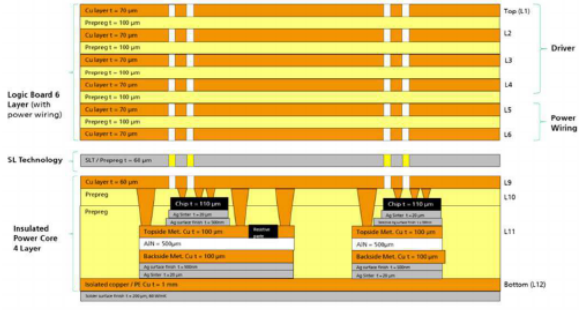

嵌入式功率模塊可以和控制板通過燒結層壓技術(SLT)進行連接,形成一個更多層的PCB,如下示意圖,

邏輯PCB由6層結構組成,每層都有通孔、微通孔和70μm的厚銅。在底部,在邏輯和電源PCB之間通過燒結層壓技術(SLT)連接的區域進行部分鍍銀。

燒結層壓技術(SLT)的思想是同時產生電(或熱)接觸,并在一個工藝步驟中用預浸料(PCB起始材料)的樹脂填充接觸點之間的空腔。在這個過程中,銀燒結膏應用于各自的連接,通常通過模板或絲網印刷。為了填充空腔,需要制造預浸料層在要燒結銀的位置上有開口。整個加入銀燒結膏和預浸料的堆棧相互放置。連接過程在多層層壓壓機中進行。在第一階段,銀燒結,以及流動,從而填充腔。在第二階段,預浸料的環氧樹脂完全熱交聯。在這個層壓過程之后,各個層的連接就完成了。

小結

可以看到,PCB嵌入式的這種封裝技術不僅體積得到縮小,同時也減小了傳統模塊和控制板等之間較長的線連接,同時回路的寄生參數得到了降低,對于碳化硅的開關速度和開關損耗有著極大的好處。

但任何事物的發展都需要一個過程,以及一個產出的契機,也許過不了多久我們就能夠在車上看到。就像和一個朋友聊天,他問我有什么封裝可以做,比如empack,Viper或者PCB嵌入式的等等,我說做了干嘛,又沒有市場,他說“那些是未來”。

-

新能源汽車

+關注

關注

141文章

10547瀏覽量

99542 -

pcb

+關注

關注

4319文章

23105瀏覽量

398093 -

嵌入式

+關注

關注

5083文章

19131瀏覽量

305495 -

控制電路

+關注

關注

82文章

1714瀏覽量

135917 -

功率模塊

+關注

關注

10文章

467瀏覽量

45115

原文標題:車規模塊系列(九):PCB嵌入式功率模塊

文章出處:【微信號:功率半導體那些事兒,微信公眾號:功率半導體那些事兒】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MiniARM嵌入式工業控制模塊選型指南

嵌入式UART轉CAN模塊系列產品選型

嵌入式CAN轉UART模塊 CSM100系列產品手冊

嵌入式網絡模塊

單片機嵌入式模塊

基于嵌入式網絡模塊的數據采集單元

ARM嵌入式常用模塊與綜合系統設計實例精講_張綺文

嵌入式系統教程之嵌入式系統的IO模塊詳細資料說明

基于嵌入式工控模塊和μC/OS-II實現車載狀態監控系統的設計

嵌入式LINUX系統內核和內核模塊調試

嵌入式系統log模塊設計

車規模塊系列(九):PCB嵌入式功率模塊介紹

車規模塊系列(九):PCB嵌入式功率模塊介紹

評論