概述

電動汽車、新能源、光伏、風電等領(lǐng)域廣泛使用高功率開關(guān)電源功率模組。IGBT和MOSFET是模組中常用器件。本文討論這些技術(shù),以及為實現(xiàn)高達1700伏特電壓、1600安培電流、溫度穩(wěn)定和低電磁輻射的復(fù)雜指標帶來的設(shè)計挑戰(zhàn)。本文也總結(jié)今天的設(shè)計方法和優(yōu)缺點。最后,給出了完整的設(shè)計和驗證流程。

介紹

電動汽車、新能源、光伏、風電等產(chǎn)品廣泛使用高功率開關(guān)電路,簡稱電源功率模組。電源功率模組通常不是單一器件的封裝,而是多片IGBT,或MOSFET,以及二極管的電路組合。

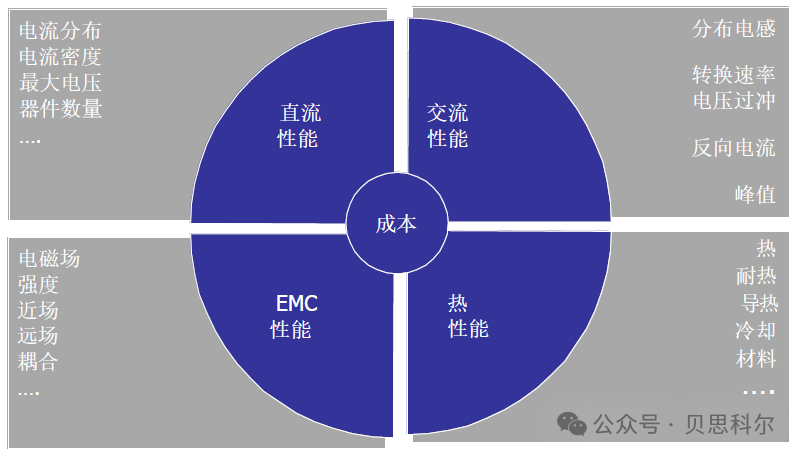

對這種多器件的模組,如果設(shè)計正確,高電壓、大電流、穩(wěn)定的溫度和低電磁輻射是可以實現(xiàn)的。這四個維度的指標在模組本身密度較大的情況成為設(shè)計面臨的挑戰(zhàn)。單一的設(shè)計工程師不可能預(yù)測某個設(shè)計變化會帶來的四個方面的影響。例如,簡單的器件布局變化就會影響所有的指標,流向所有器件的電流不再是均勻分布的(直流響應(yīng)),模組中不同器件的開關(guān)行為變化(AC響應(yīng)),這兩種電氣領(lǐng)域的變化必然引起熱和電磁兼容性的變化。

圖1.電源功率模組: 四個維度的設(shè)計挑戰(zhàn)。

模組中的所有器件應(yīng)該實現(xiàn)靜態(tài)損耗和開關(guān)損耗的均衡,以及同樣的溫度,同時較低的EMC輻射來確保高可靠性和避免現(xiàn)場失效。可以想象,即使在快速斷路器(1毫秒反應(yīng)時間)工作情況下,一個失效(比如短路)也會釋放2000焦耳的能量。這么大能量足以把70公斤的成年男人拋到空中3米高度,會導(dǎo)致電動汽車的整體失效。

今天的電源功率模組設(shè)計流程依賴多次樣機測試。一般需要至少十次物理樣機才能得到滿足以上指標的工作電源功率模組。這不僅僅是成本的問題,時間上也花費很多。同時,設(shè)計師需要考慮不同技術(shù)路徑。從器件工藝,比如硅、碳化硅、氮化鎵,到制造工藝,像鍵合線、無線模組,到其他新的互連技術(shù)。

本文通過一個電源功率模組的設(shè)計給出技術(shù)概況,以及典型的技術(shù)挑戰(zhàn)。提出一種設(shè)計和驗證方法,來減少樣機次數(shù),縮短產(chǎn)品上市時間,提高電源功率模組的質(zhì)量和可靠性,以提高差異化的競爭能力。

器件工藝介紹

高壓應(yīng)用的基礎(chǔ)是寬帶隙半導(dǎo)體。高壓器件在材料特性上,SiC-MOSFET 和GaN HEMT 與Si IGBT 相比,具有較高的擊穿電場,較高的熱傳導(dǎo)率,在理論上,SiC和GaN器件應(yīng)該更有吸引力。可是為什么Si IGBT仍然在主導(dǎo)市場呢?

A. 硅

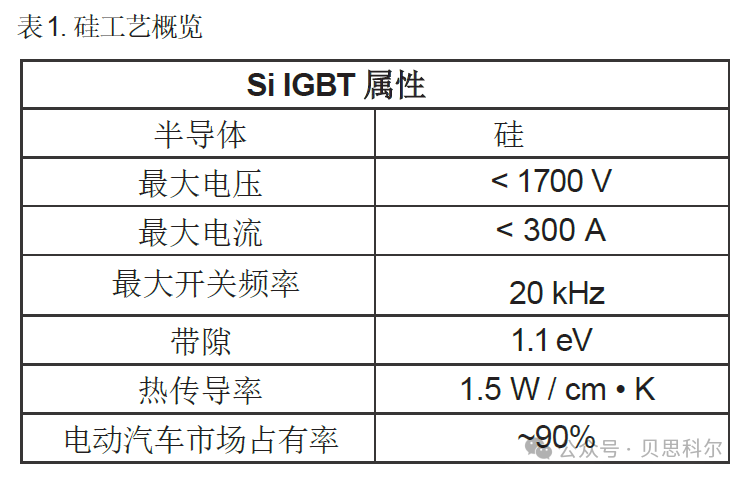

市場上廣泛采用純硅基器件。由于大量生產(chǎn)、眾所周知的生產(chǎn)流程和電特性,IGBT取代了結(jié)型晶體管、閘流晶體管和Si MOSFET。一個原因是,即使在上世紀七十年代也需要承載超過1000V電壓并控制超大電流的器件。而結(jié)型晶體管和閘流晶體管只能在600V以下工作。而且,硅IGBT成熟的結(jié)構(gòu)和制作流程,在12英寸晶圓上大大降低了成本,并改善了電特性和性能。

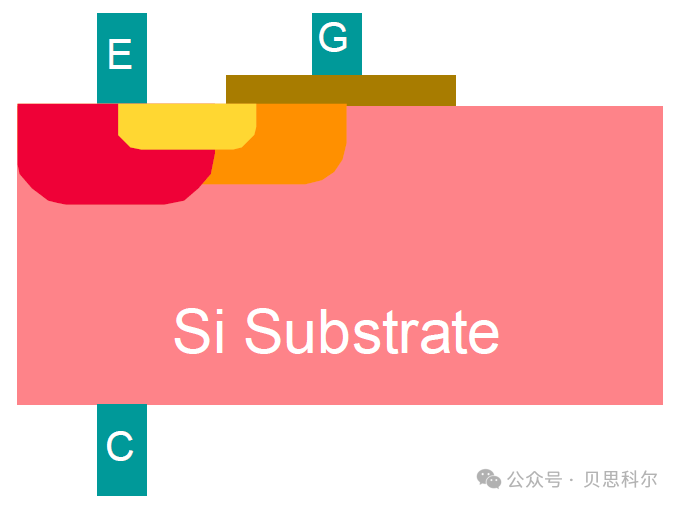

圖 2 給出典型的Si IGBT橫截面。這是一個絕緣柵雙極性晶體管,觸點稱為集電極、發(fā)射極和柵極。

圖2.硅IGBT截面圖。

集電極連接到硅基板上,觸點區(qū)域P摻雜。發(fā)射極觸點在N摻雜區(qū)域(黃色)和P基區(qū)域(紅色)之間。柵極與MOS柵極類似。硅 IGBT的基本材料是硅基板。這種材料的帶隙和熱傳導(dǎo)特性見表1。從圖1的橫截面可以看出輸入電容的存在,電容是開關(guān)頻率的重要參數(shù)。

接下的兩個部分是硅IGBT和SiC MOSFET及GaN HEMT的比較。

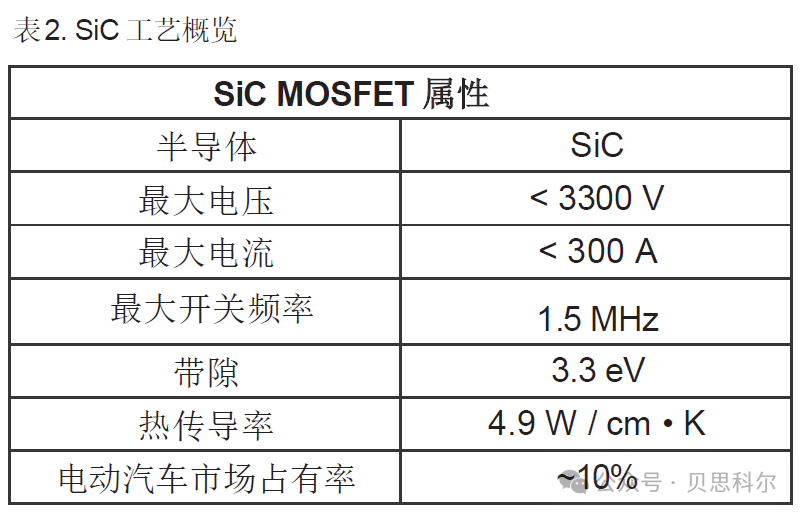

B. 碳化硅

碳化硅是50%硅和50%碳合成的IV-IV族半導(dǎo)體。這是硅和碳的200種可能組合中唯一穩(wěn)定的混合。這種混合物在高壓應(yīng)用中有不同的多型體。4H-SiC是最合適的多型體,其特性參照表2,與硅IGBT相比,具有三倍的帶隙,更好的熱傳導(dǎo)性能,更低的輸入電容,所以有更高的開關(guān)頻率。

即使碳化硅MOSFET 到處都可以得到,但在電動汽車市場僅占大約10%的份額。主要原因是絕大多數(shù)的碳化硅MOSFET仍然出自4英寸晶圓,價格比硅IGBT更高。同時。制造過程中有20%的晶格常數(shù)失配,8%的熱擴散系數(shù)失配,碳化硅層包含大量的結(jié)晶缺陷。所有這些導(dǎo)致與硅工藝相比的低良率和高價格。

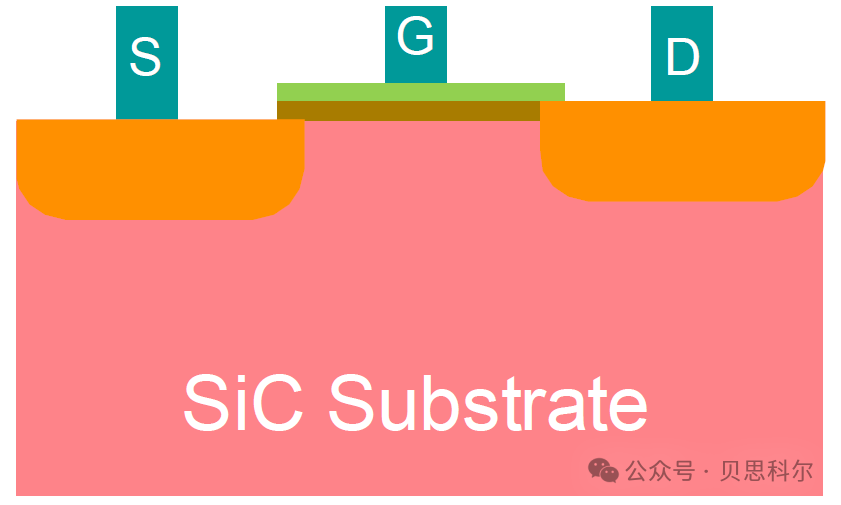

圖3.SIC MOSFET橫截圖。

圖3是基于碳化硅的典型MOSFET橫截圖。觸點像硅 MOSFET一樣,稱為柵極、漏極和源極。該結(jié)構(gòu)與硅IGBT相比有另一個優(yōu)點。當電源功率模塊驅(qū)動感性負載,如馬達,硅IGBT需要并聯(lián)續(xù)流二極管,而碳化硅MOSFET就不需要。在過去幾年,碳化硅MOSFET的本體二極管得到增強,其反向電流比快速續(xù)流二極管的電流小。

四顆IGBT和四個續(xù)流二極管構(gòu)成的半橋電源功率模塊,使用碳化硅技術(shù),就只需要四顆碳化硅MOSFET即可。易于平衡電路的DC行為、AC行為、器件溫度和較低的EMC輻射。更小的尺寸,更好的熱傳導(dǎo)性能利于系統(tǒng)集成和降低電磁輻射。

C. 氮化鎵

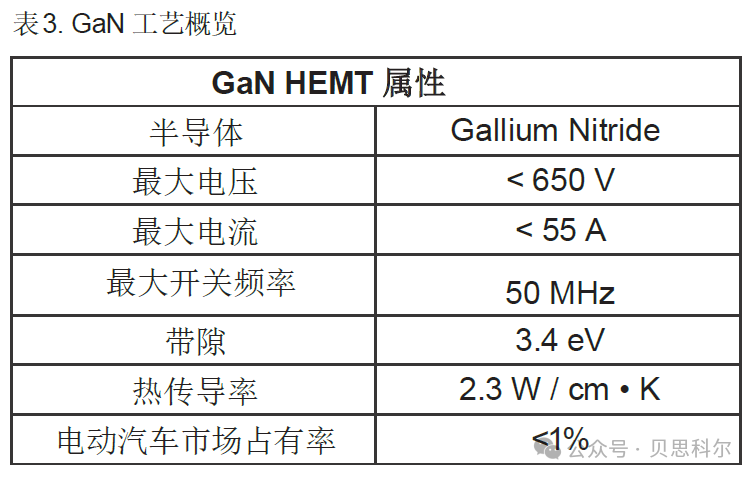

氮化鎵(GaN)也是電源電路的重要材料,其材料特性完美匹配超高頻電路的需要,可以實現(xiàn)大電流密度和大器件尺寸,但是目前,根據(jù)S. Agarwal 在“Status of the Power Module Packaging Industry 2021”一文內(nèi)容,氮化鎵器件的使用不超過1%。對于氮化鎵器件,一般不用IGBT或MOSFET命名,而是稱為高電子遷移率晶體管,即HEMT。

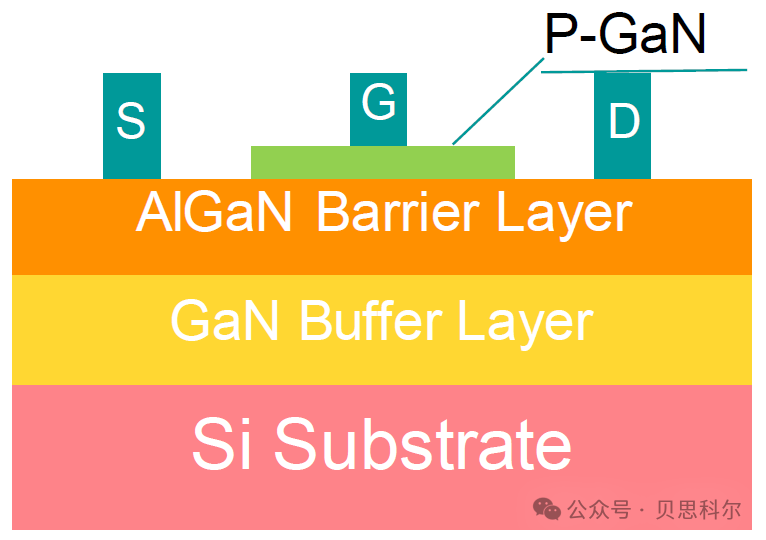

圖4.GaN HEMT 橫截圖。

圖4.GaN HEMT 橫截圖。

圖4 是GaN HEMT的橫截面示意圖。這種器件使用多種材料,構(gòu)成混合結(jié)構(gòu)。該結(jié)構(gòu)類型比硅和碳化硅有一定的優(yōu)勢。比如,氮化鎵器件有更好的輸出功率與頻率比。在表3中,可以看到更高的開關(guān)頻率。混合結(jié)構(gòu)也有缺點,層間很小的裂紋也會降低熱阻,導(dǎo)致可靠性問題。

氮化鎵器件沒有在電動汽車的電源電路中廣泛使用另一個原因是氮化鎵器件是典型的耗盡型器件。在柵極電壓為0時,就導(dǎo)通,對電源電路的控制電路來說是不適用的。這只是阻礙氮化鎵器件在電力市場應(yīng)用的兩個例子。

電源功率模塊設(shè)計師的挑戰(zhàn)是在給定產(chǎn)品需求的基礎(chǔ)上,選擇最合適的工藝和技術(shù),如電特性、熱特性、成本和尺寸。因而,對器件和工藝支持方便交換的設(shè)計流程才是最需要的。

基板技術(shù)概述

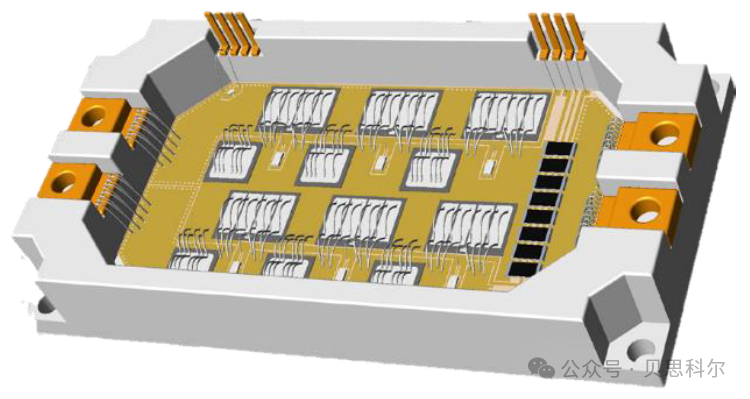

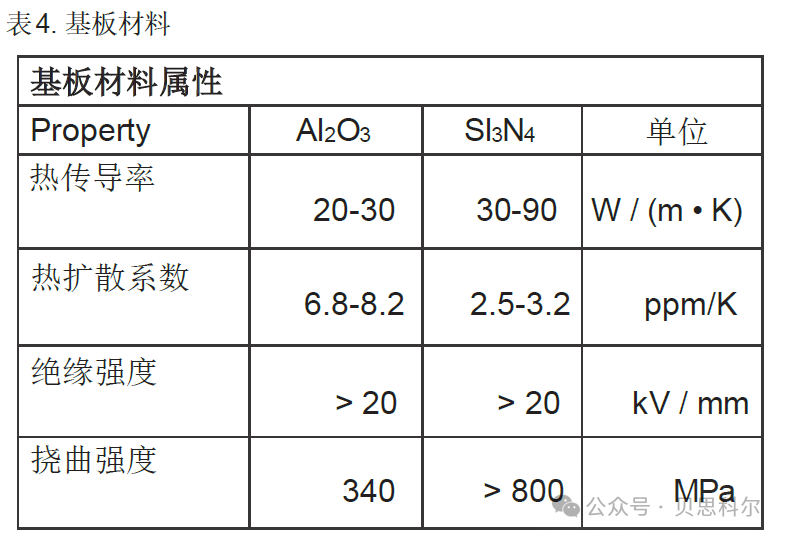

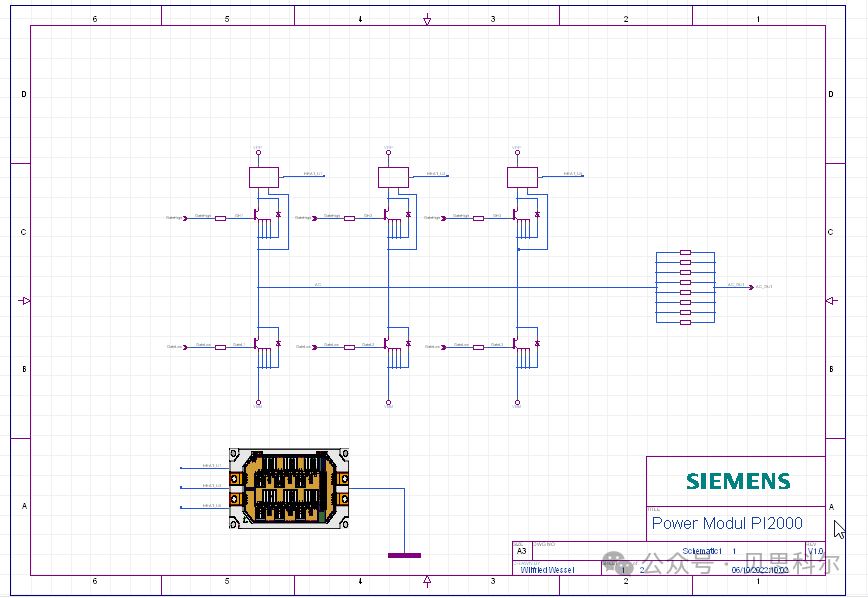

基板在電和熱性能上也起著重要作用。本文主要討論兩種材料:Al2O3 和Si3N4。目前最常用的是Al2O3陶瓷基板,原因是Al2O3 陶瓷基板技術(shù)成熟,且相對價格低廉。由于高電源密度的需要提高熱傳導(dǎo)路徑,可以預(yù)見未來一年,Si3N4 會更多采用。電源功率模組的設(shè)計不僅是繪制電路圖和連接幾顆芯片那么簡單,也需要了解更多的工藝知識。 圖5.PI2000power module example Siemens EDA.。圖 5 給出了一個典型的基于硅IGNT的電源功率模組設(shè)計。單層基板置于密封殼體內(nèi),頂層是銅線、鍵合線和裸芯片器件。這是在最新的設(shè)計工具,如西門子Xpedition Layout上實現(xiàn)的典型的電源功率模組,同時在設(shè)計流程中也考慮了基板工藝參數(shù)影響。基板參數(shù)見表4.

圖5.PI2000power module example Siemens EDA.。圖 5 給出了一個典型的基于硅IGNT的電源功率模組設(shè)計。單層基板置于密封殼體內(nèi),頂層是銅線、鍵合線和裸芯片器件。這是在最新的設(shè)計工具,如西門子Xpedition Layout上實現(xiàn)的典型的電源功率模組,同時在設(shè)計流程中也考慮了基板工藝參數(shù)影響。基板參數(shù)見表4.

表4中的數(shù)值可以簡化基板材料的決策。Si3N4有更優(yōu)的特性,但前面提到的成本問題也是重要的考慮因素。另外,使用薄層Al2O3陶瓷可以補償很多特性參數(shù),比如熱傳導(dǎo)性。同時,設(shè)計師面臨選擇,首先選擇哪種器件和器件工藝最適合產(chǎn)品需要,然后才是挑選合適的基板工藝。目前,電源功率模組的設(shè)計過程中并不經(jīng)常使用仿真工具,這是需要多次的物理樣機制作的重要原因。設(shè)計師選擇硅或碳化硅器件,Al2O3 和Si3N4基板,這就有四種可能性,還沒有考慮布局、布線、機械結(jié)構(gòu)等等。仿真器也可以稱為“答案生成器”,產(chǎn)品需求和給定的工藝形成問題,仿真器——HyperLynx Advanced Solver或者Simcenter FloEFD會給出答案。這個答案幫助設(shè)計決策,而不是制作物理樣機。

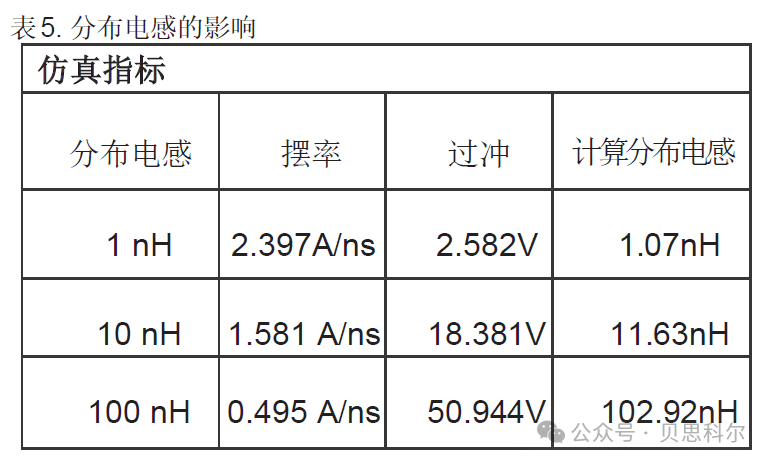

分布電感

電源功率模組中的分布電感對開關(guān)特性有極大的影響,包括:? 開關(guān)速度? 開關(guān)損耗

? 電壓過沖

文章“A new method to extract stray induc- tance in IGBTs’ dynamic testing platform”10顯示,電源功率模組的分布電感測量是復(fù)雜而重要的工作。而取代物理樣機測量

分布電感,就是使用仿真工具。在進一步討論之前,有必要說明什么是分布電感。分布電感是電流路徑里來自器件、連線、覆銅平面和銅線的不需要的電感元素。

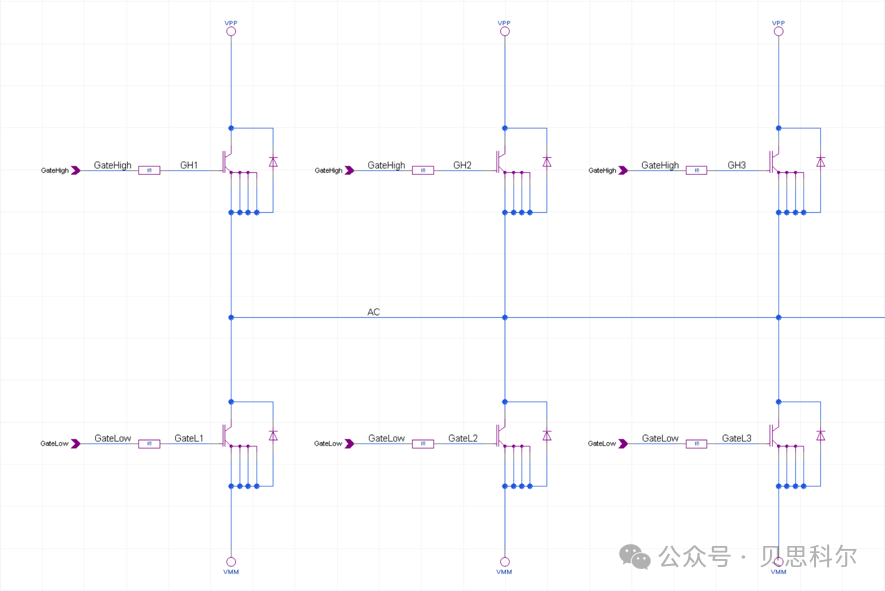

圖6所示的電源功率模組,分布電感的電流路徑可以定義為所有IGBT器件的路徑的疊加。

圖 6.PI2000電源功率模組的原理圖。

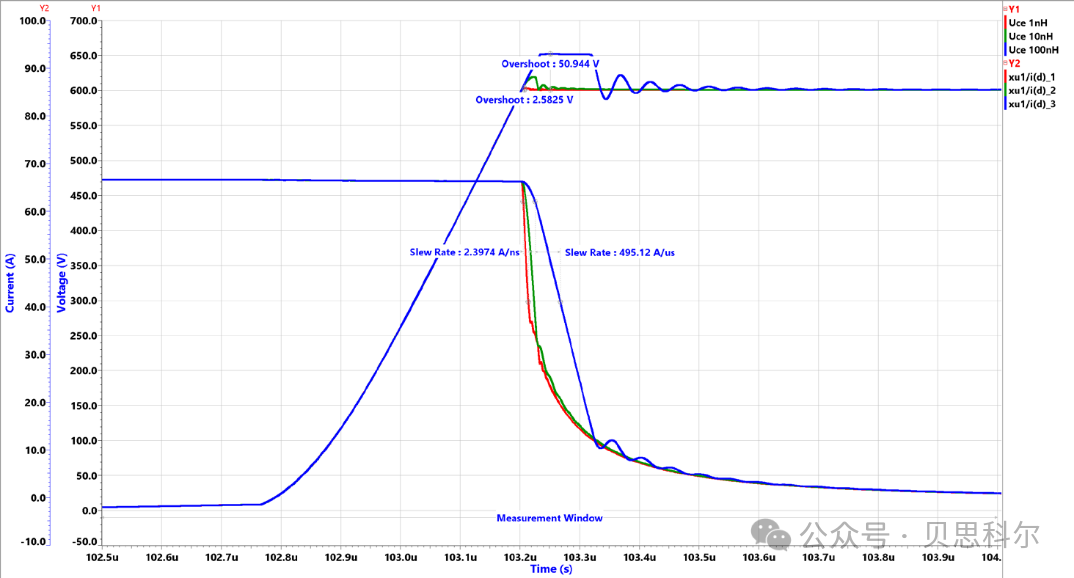

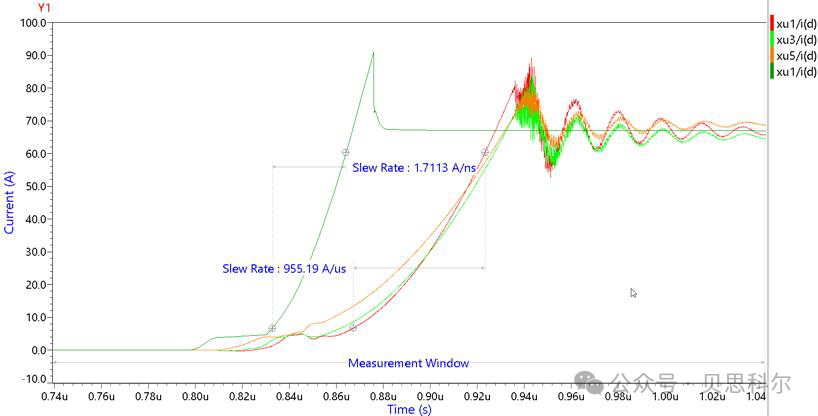

圖7 是一個分布電感仿真的例子。第一種情況(紅色波形)是1nH分布電感,第二種情況(綠色波形)是10nH,第三種情況(藍色波形)是100nH。

圖 7.PI2000 IGBT 通斷周期的電流和電壓。

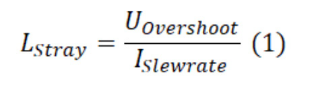

計算分布電感的公式包括過沖電壓和電流擺率。在環(huán)路電阻可以忽略的情況下,其公式為:

測量有兩種方法。第一種是測量IGBT或晶體管從通到斷時的電壓過沖和電流擺率。續(xù)流二極管在大正向電流的情況下,壓降可以忽略。

第二種方法是使用導(dǎo)通波形。此時,仍然使用電流擺率,不再使用電壓過沖,而是觀察到的發(fā)射極或源極的電壓平臺。仿真軟件與物理樣機測試相比有巨大優(yōu)勢,測試設(shè)備的寄生參數(shù)必須在得到分布電感的過程中被去除,才能得到分布電感的真實數(shù)值。分布電感的目標值不能超過2nH, 在硅IGBT設(shè)計中很難達到。因而在沒有仿真的情況下,需要制作多種樣機來比較測試,或者降低開關(guān)頻率。HyperLynx Advanced Solver Fast 3D 的準靜態(tài)求解器能夠在幾分鐘之內(nèi)計算分布電感的值。在不同的器件布局、銅走線和鍵合線的位置等情況下,快速優(yōu)化設(shè)計使得分布電感的值小于2 nH。同時減少了物理樣機的制作和測量,降低了成本,也有益環(huán)保。

電流密度

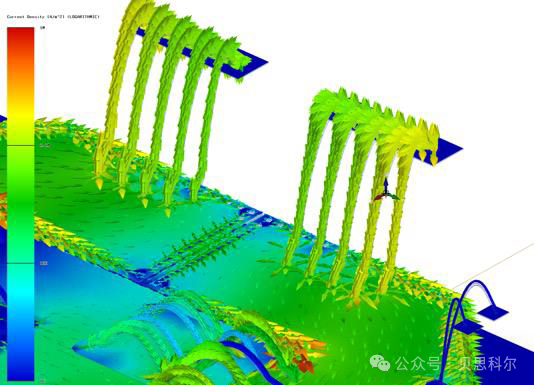

銅線和鍵合線的電流密度對電源功率模組非常重要。基于麥斯維爾方程,電流密度定義為:單位時間流過單位面積的電荷總量。因此電流密度是有方向的矢量。在圖8基于PI2000的例子中,電流密度矢量用長度來表示,顏色是電流密度值的幅度。

圖 8.在0 Hz時鍵合線上的電流密度。

電流密度是減少焦耳熱和避免不必要的材料熱傳導(dǎo)的重要指標。目前,業(yè)界采用的都是復(fù)雜的測量方法,比如,基于法拉第效應(yīng)、磁共振或單一斷面測量等方法。這些測量對于得到簡單答案來說太過復(fù)雜了,比如:? 需要多少鍵合線?? 流過鍵合線的電流是否均勻?? 需要哪種導(dǎo)電材料?? 電流密度的熱點與器件相關(guān)嗎?不同布局會怎樣?

? 不同負載情況下的電流密度?

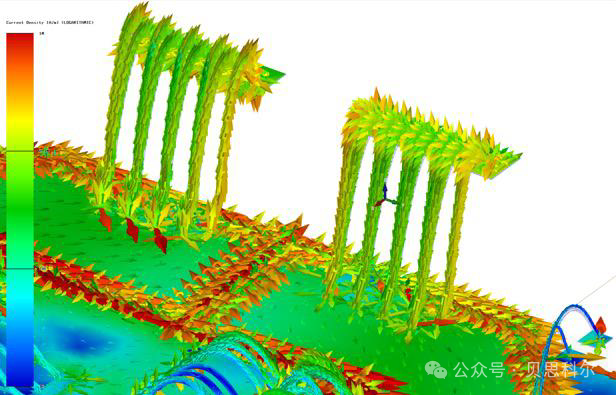

沒有仿真軟件, 像西門子的Fullwave Solver HPC, 不可能得到整個電源功率模組的電流分布。而且,在考慮不同頻率,如0Hz、10kHz、100kHz、1MHz等條件時,情況變得更為復(fù)雜。趨膚效應(yīng)和電流位移在正反向供電時起到重要作用。如圖9所示。

圖 9.在10 MHz時鍵合線上的電流密度。

圖 9顯示與圖8同樣的電流激勵規(guī)模下的情況。電流密度與頻率和布局高度相關(guān)。在這個頻率下,可以看到散熱器表面和元件接觸點的 均衡電流。不做全面的仿真,就沒有這些發(fā)現(xiàn)。

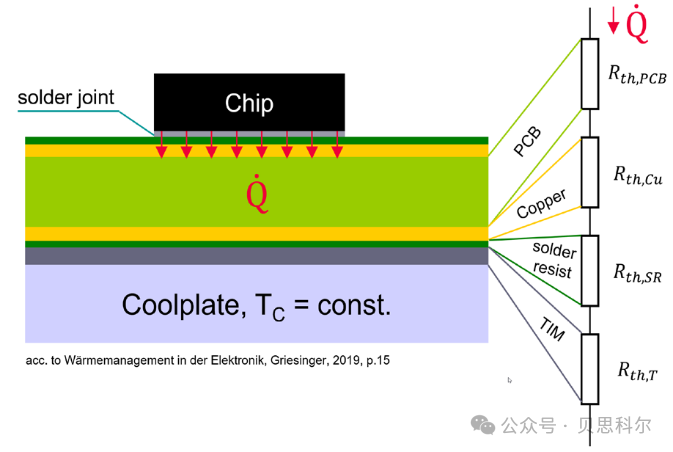

冷卻

電源功率模組有很寬的功率范圍,從幾瓦的小器件,幾千瓦的高壓器件,到兆瓦的高功率器件。即使冷卻效率到99%,熱傳遞仍是非常顯著的。以下給出具體的例子。中性尺寸的電源功率模組,輸出功率是100KW,冷卻效率是99.9%,只有0.1%的電能轉(zhuǎn)化成熱能,仍然有100W。這個功率范圍的電源功率模組,比如Infineon FS650R08A4P2, 在不考慮連接器和總線的情況下,只有大約100 mm x 24 mm的表面積。

熱傳遞方式有三種:輻射、對流和傳導(dǎo)。電源功率模組與其他系統(tǒng)高度集成,因此只需考慮熱傳導(dǎo)。目前,主要采用基于圖10的熱阻線性熱傳導(dǎo)模型。市面上和數(shù)據(jù)手冊中,有兩種方式描述電源功率模組的熱行為:

1) 機殼

2) 散熱片

帶機殼的電源功率模組,只描述從器件,硅、碳化硅或氮化鎵到機殼表面的熱阻路徑。

圖 10.PCB的線性熱模型。

這種描述的優(yōu)勢在于,靜態(tài)和動態(tài)熱傳遞都很精確。在靜態(tài)熱傳遞過程中,熱電偶就足夠了,對于動態(tài)情況,熱容量太大了,影響結(jié)果的精度。其他技術(shù),如熱成像,在測量動態(tài)熱傳遞情況時更為準確。這種方式的優(yōu)點正是第二種方式的缺點。

散熱片類型電源功率模組可以用靜態(tài)描述,但很難用動態(tài)描述。對測量,必須在散熱片上打孔,才能進行基于熱電偶方式的測量。在這種情況下,仿真工具,Simcenter FloEFD, 可以幫助回答以下基本問題:? 器件溫度是否均勻?? 器件到散熱片或機殼的熱阻值是多少?? 什么是最佳的熱接觸材料?? 我如何優(yōu)化器件布局來改善熱行為?? 應(yīng)該使用什么材料?

? 散熱片的尺寸是多少?

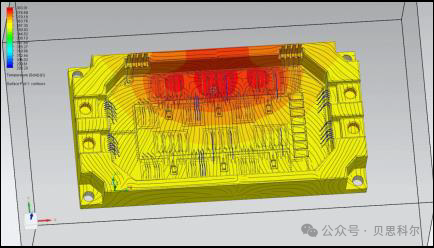

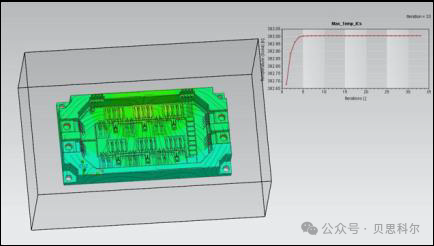

圖11顯示沒有散熱片的PI2000設(shè)計的仿真結(jié)果。不需要物理樣機和熱成像,就可以容易地看出器件布局對溫度的影響。

圖 11.FloEFD中的PI2000電源功率模組。

溫度和熱通量圖幫助設(shè)計師理解熱傳遞的機制。熱阻的仿真也是簡單到一鍵完成,只需給器件設(shè)置為1W的熱源,并設(shè)置機殼底部為常數(shù)溫度即可。仿真得到的溫度與環(huán)境不同,是因為結(jié)殼熱阻的存在。

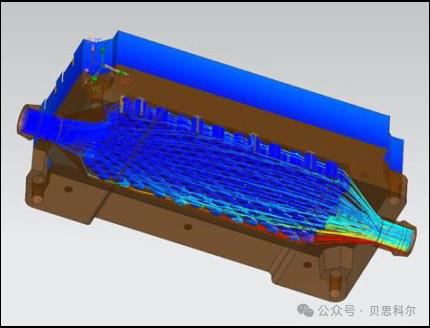

同樣,帶有散熱機制的模型也能仿真。圖12顯示了水冷模式下PI2000電源功率模組。基于仿真的設(shè)計實現(xiàn)方法讓設(shè)計師優(yōu)化電源功率模組性能,并保證設(shè)備的長期可靠性。

圖 12.FloEFD仿真水冷下的PI2000電源功率模組。

先進的設(shè)計流程

電源功率模組的設(shè)計極具挑戰(zhàn)性,設(shè)計師需要選擇最好的器件工藝、基板材料、器件布局、銅線和鍵合線位置等等,以實現(xiàn)電子、EMC和熱等領(lǐng)域的全部產(chǎn)品目標。

當前的設(shè)計方法基于實驗,出現(xiàn)了問題不能直接指出設(shè)計的修改意見,也無法跟蹤記錄,以保證新產(chǎn)品的需要。

而且,在目前典型的電源功率模組設(shè)計流程中,設(shè)計任務(wù),如原理圖設(shè)計、PCB設(shè)計,和仿真不是緊密關(guān)聯(lián)的,甚至不用仿真。這就產(chǎn)生很多問題,比如:反復(fù)的設(shè)計更改。

這種易錯工作流程,多數(shù)是由不同軟件廠商的復(fù)雜工具組成的,數(shù)據(jù)的導(dǎo)入和導(dǎo)出,使得數(shù)據(jù)的完整性和一致性很難保證。流程的不連續(xù)、大量手工操作、仿真工具很少使用,都帶來研發(fā)成本的提高。

由于所有產(chǎn)品需求的驗證都需要物理樣機,在多領(lǐng)域設(shè)計挑戰(zhàn)和互相折衷的情況下,設(shè)計結(jié)果就變得不可預(yù)測,產(chǎn)品的交付常常延期。

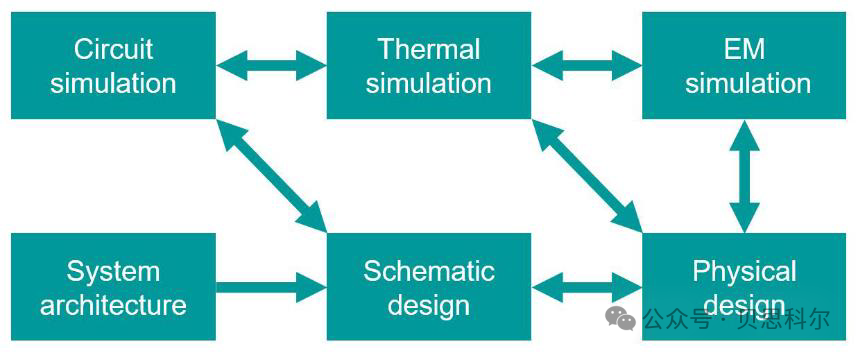

基于以上原因,需要一種高度集成的設(shè)計流程,如圖13所示。

圖 13.Siemens EDA 電源功率模組設(shè)計和驗證流程。

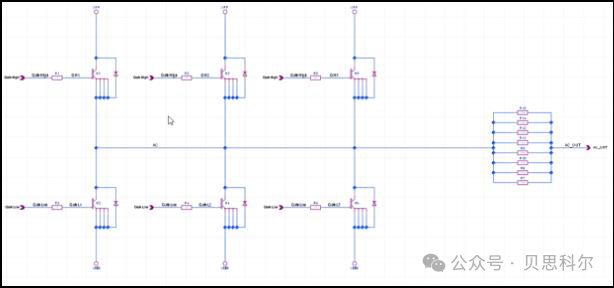

圖 14.Xpedition Designer的原理圖繪制。

在上面的流程中, 原理圖的繪制是在Xpedition Designer 和Xpedition EDM中完成的,該環(huán)境易于挑選合適器件,并高效地實現(xiàn)器件擺放和連線。

交互對齊,復(fù)制粘貼式的設(shè)計復(fù)用讓原理圖的繪制更加容易。

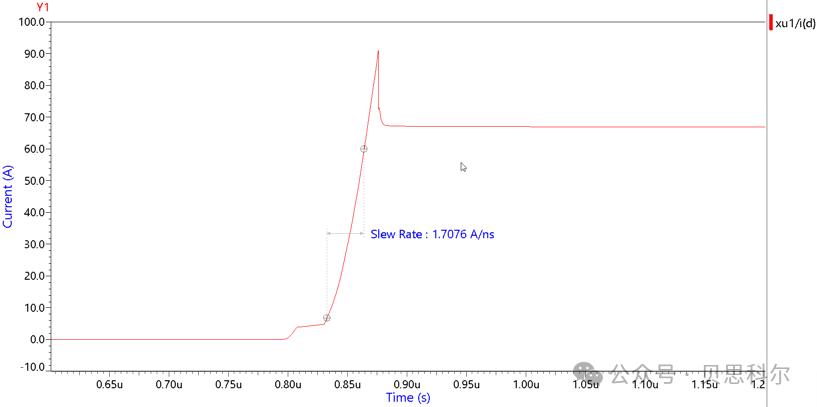

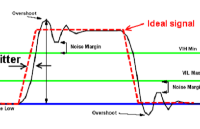

集成的功能仿真工具Xpedition AMS,支持多種語言的模型,如SPICE, VHDL-AMS, C, 和其他類型,保證設(shè)計早期的電路功能正確。在波形分析儀中檢查信號波形,測量關(guān)心的波形指標,如擺率等,如圖15所示,就像現(xiàn)在的示波器一樣。在這一設(shè)計階段,幫助設(shè)計優(yōu)化,避免設(shè)計錯誤。

圖 15.Xpedition AMS的波形分析儀。

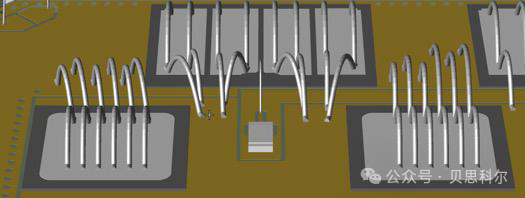

Xpedition Layout 的高級封裝選項是電源功率模組設(shè)計的必有工具,而不是當前常用的機械設(shè)計工具。鍵合線完全參數(shù)化,手工交互擺放。圖16的3D顯示,和導(dǎo)入機械外殼的能力,幫助鍵合線的檢查和優(yōu)化。2D和3D設(shè)計規(guī)則實時智能檢查確保在交互式擺放鍵合線時一次成功。另外,設(shè)計師可以方便地直接獲取鍵合線的長度和角度信息。

圖 16.Xpedition Layout的3D顯示。

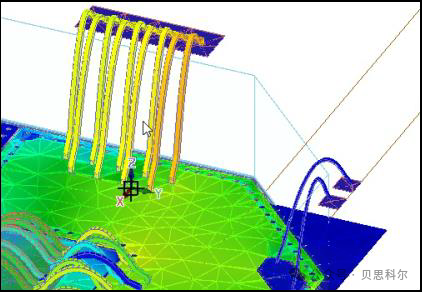

HyperLynx Advanced Solver 能夠仿真電源功率模組的分布電感和電流密度。有了這些信息,鍵合線的數(shù)量不需要猜想,電流擺率與分布電感相乘,就可以測算過沖了。

仿真也可以考慮不同負載的情況。比如,100安培。圖17幫助找到電流熱點,和電流的不均勻分布情況。

圖 17.HyperLynx Advanced Solver Fast 3D 電流密度。

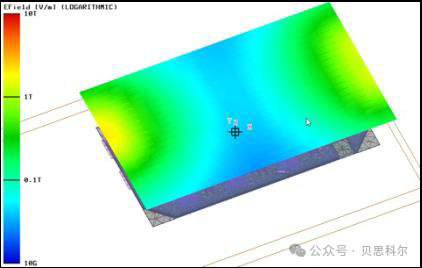

HyperLynx Full Wave Solver可以計算電磁場。幫助優(yōu)化模組在真實場景中的性能。

近場和遠場情況可通過添加不同的觀測面來獲得。

圖 18.HyperLynx Advanced Solver Fullwave HPC。

最后,器件管腳之間的電氣參數(shù)自動反向標注到 Xpedition Designer 和 Xpedition AMS工具中。

硬件工程師就可以仿真設(shè)計在靜態(tài)和動態(tài)狀態(tài)下的真實開關(guān)特性。這些波形可以用于熱仿真工具Simcenter FloEFD 來計算靜態(tài)和動態(tài)的開關(guān)損耗。Xpedition AMS 能讀入各種類型的寄生原件,如Spice 電路、S參數(shù), Z參數(shù)和Y參數(shù)。智能的網(wǎng)絡(luò)處理過程自動把寄生參數(shù)嵌入網(wǎng)表,無需改動原理圖。這保證了電源功率模組設(shè)計流程中的數(shù)據(jù)一致性。

圖19顯示了沒有寄生參數(shù)的仿真結(jié)果和測量的每個器件的實際電壓值之間明顯地不同。

圖 19.Xpedition AMS的波形分析。

有了這些電壓值,就可以在Simcenter FloEFD中進行熱分析了。電源功率模組本身,或者整個逆變器,包括散熱片,作為一個基本單元。因為這種設(shè)計只需考慮傳導(dǎo)型熱交換,仿真可以非常快速地進行,也可以實現(xiàn)參數(shù)研究以找到最佳的熱接觸材料。

圖 20.Simcenter FloEFD進行熱分析。

圖 21.Xpedition AMS中嵌入BCI-ROM模型。

從FloEFD輸出BCI-ROM模型,與功能組件連接到一起,就可以進行電熱仿真了(圖21所示)。同樣,VHDL-AMS格式的BCI-ROM模型全部連入網(wǎng)表或原理圖中。聯(lián)合仿真全面顯示了電源功率模組帶載開關(guān)特性的動態(tài)熱行為。

與松散連接的設(shè)計流程相比,本文使用西門子產(chǎn)品 Xpedition, HyperLynx, 和Simcenter構(gòu)成了無縫數(shù)字化的電源功率模組設(shè)計流程。減少研發(fā)互動成本只是高度集成的工作方法的一個優(yōu)點,無需物理樣機實現(xiàn)設(shè)計加速和優(yōu)化,并幫助改善多領(lǐng)域的產(chǎn)品可靠性才是關(guān)鍵。單一供應(yīng)商的解決方案通過高度自動化、多領(lǐng)域驗證,保證并簡化了整個設(shè)計流程。

-

電源

+關(guān)注

關(guān)注

185文章

18352瀏覽量

256016 -

斷路器

+關(guān)注

關(guān)注

23文章

2014瀏覽量

53129 -

電源功率

+關(guān)注

關(guān)注

0文章

9瀏覽量

3146

發(fā)布評論請先 登錄

PTR54L15藍牙模組的引腳規(guī)劃——電源域

求四個電阻的阻值

示波器測量之抖動的四個維度

來自無管局的四個關(guān)于微功率短距離無線電設(shè)備的回答

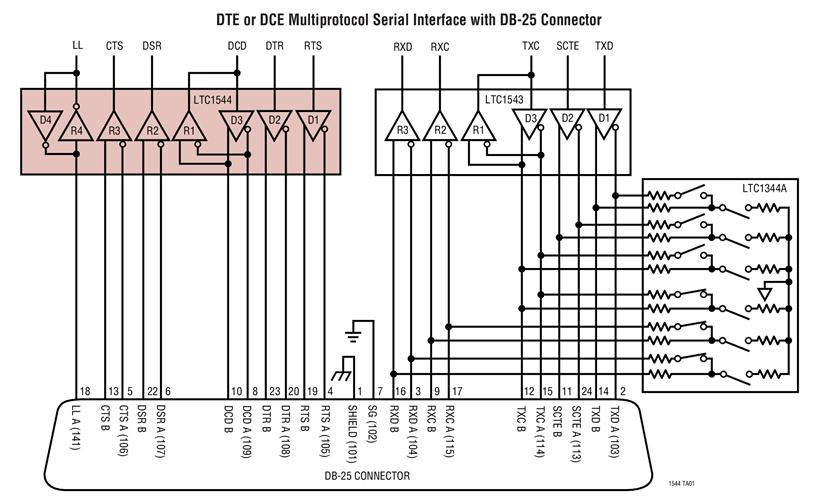

有四個驅(qū)動器/四個接收器的多協(xié)議收發(fā)器LTC?1544

從四個維度深度剖析激光雷達核心技術(shù)

PLC產(chǎn)品測試的四個部分

示波器經(jīng)常說“四個部分”是哪四個部分?

示波器測量之抖動的四個維度

評論