今年以來,各式各樣的半固態、全固態電池開始愈發頻繁且高調地現身,而背后均有氧化物電解質的身影。

過去,在熱穩定性與電化學窗口高、而材料價格低的優勢加持下,氧化物電解質成為國內團隊的主流選擇,并搭載半固態電池實現率先上車。

但氧化物電解質界面問題嚴重、電導率低等缺陷也不容小覷,導致了其電池“壽命-倍率-安全”不可能三角的存在。在問題被挨個、全面解決前,氧化物電解質卻已被太藍新能源、廣汽集團等應用于全固態電池產品中,如此大的“跨步”值得探尋。

氧化物布局格局一覽

目前,包括Quantum Scape、衛藍新能源、清陶能源、太藍新能源、藍固新能源等初創企業,國軒高科、贛鋒鋰電、輝能科技、力神電池等傳統鋰電廠商,還有上海洗霸上海洗霸等跨界廠商,均有在進行以氧化物材料為基礎的半固態電池布局。

當與液態電解質、硫化物鹵化物聚合物等固態電解質進行對比時,氧化物在電化學窗口上有較明顯優勢,最高可達6V,這意味著其能與高比能正負極進行良好適配,進而提高固態電池的能量密度;熱穩定性高、材料價格低,則便于從實驗室研發向量產階段的絲滑過渡。

據贛鋒鋰電、藍固新能源等企業披露,國內氧化物電解質的單條產線規模最高已可達千噸級別。另有數家團隊透露,國內氧化物電解質企業普遍具備(百)噸級制備能力,但出貨規模則在公斤級到噸級不等。不過,噸級規模也尚未能到達降本臨界點。

更具體來看,氧化物體系中不同類型的材料在性能表現和應用前景上也存在著差異。LATP(磷酸鈦鋁鋰)、LLZO(鋰鑭鋯氧)這兩種氧化物電解質,目前被業內認為是應用前景較大的。

LATP對空氣、水和二氧化碳穩定,即對加工環境要求低;在5V高電位下穩定,可適配高壓正極材料、提高電芯能量密度,吸引了包括衛藍新能源等企業進行布局。

衛藍新能源向蔚來供貨的350Wh/kg半固態電池,通過在正極上采用三元材料,并摻雜百分之一的LATP,來實現能量密度的提高。

不過,LATP中的Ti元素對于鋰金屬并不穩定、也就限制了對鋰金屬負極的適配;理論上雖然可以用Ge元素代替,但成本過于高昂。

LLZO的優勢在于具有更高的氧化電位(6V),且對鋰金屬穩定,吸引了SK On等企業在這上面有所布局。

但LLZO需要1000℃高溫燒結、對水和二氧化碳不穩定,進入批量生產后,無法忽略需制備工藝、一致性、能耗與產線成本的問題。

LLZO的發展潛力正在被市場買單。在今年掀起的固態電池熱潮中,LLZO所需的鋯基材料的供應商三祥新材表現突出,反映出金屬鋯企業有望受益于氧化物固態電解質的需求增加。據該企業表示,公司以自產氧化鋯為原料,也正在進行固態電解質粉體的合成試驗,項目尚處于實驗室小試階段,氧化物固態電解質玩家新添一員。

總的來看,布局氧化物路線的企業更多,主營范圍的差異性也要更為分散些:既有僅負責氧化物電解質材料開發、生產的企業,也有同時涉獵氧化物電解質粉體、漿料、電解質片/膜制備等不同形式的。

能夠進入電解質膜開發、制備階段的企業,綜合技術實力和堅韌程度都要更為強勁。僅生產粉體、漿料的企業,核心競爭力主要體現在對電解質材料粒徑大小的控制上,商業模式則暫時依靠將產品提供至電池廠進行試驗,或提供給正極材料廠、隔膜廠進行正極材料包覆、隔膜涂覆或電極片中摻混等。

有企業研發人員向高工鋰電介紹,引入納米氧化物固態電解質對正極材料進行包覆,或合成固態電解質膜,已經是業界廣泛采用的方案,主要起到提高離子電導性的作用。

另有廠商透露,今年公司氧化物電解質粉體材料的出貨尚未見明顯提升,但已形成較穩定的客戶結構,以隔膜廠商為主,也包括了少數非頭部動力電池企業。

無論是用于包覆還是高性能隔膜,都暗示著氧化電解質能夠在傳統鋰電材料提高性能的路徑上發揮競爭力,企業則可以開啟多條增長曲線。

何以撐起全固態?

任何一種鋰電材料,最終的性能發揮都由其短板所決定。而當新型材料擁有多塊短板時,問題又要從哪里開始解決呢?

氧化物材料機械性更強,雖然可以抑制鋰枝晶生長、提升本征安全性,卻也因此更容易在與正負極固固界面接觸時發生問題。

當正負極材料在充放電中出現體積變化后,脆性大的氧化物電解質有容易破裂的風險,因此氧化物的固固界面接觸的問題也更為嚴重。最終循環壽命也受到影響。

因此,不少團隊仍將氧化物固態電解質研究的突破目標率先定為提高安全性,并不是缺少創新,而是切實在考慮“最短木板”的解決。

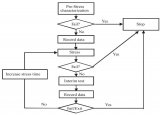

理論上,可以通過涂布、粉末共燒結、原位生長電極層、包覆、修飾電解質表面、濺射沉積電極層等方式來解決。

其中涂布法工藝相對容易掌控,而濺射沉積電極層對設備和工藝的要求極高,涉及真空條件等。對于采取濺射沉積電極層工藝的團隊而言,需細究其能否獲得致密均勻的電極層。

修飾電解質是實驗室中較為常見的改善思路之一,卻需要結合具體的正負極材料、電解液匹配來具體分析,對靈活性和產業鏈企業配合度的要求很高,實際實施起來有一定困難。

而雖然有機械強度較高的限制,但出于優化電化學性能的考慮,當前業內諸多廠家還是將氧化物電解質制備成薄膜形態,以達到縮短離子傳輸路徑、增大與電極之間的接觸面積、協調體積變化以降低應力延長循環壽命、便于模塊化和系統集成等目的。

此外,氧化物電解質鋰離子電導率低,不如液態電解質、硫化物和鹵化物,且與聚合物相比無明顯優勢。該特性最終將導致電池快充性能受限。

此背景下,上汽清陶推出的第一代半固態電池卻是一款2C快充電池。從相關參數來看,其 應該是通過在電解質中保留5-10%的液體含量、在氧化物電解質添加聚合物形成復合電解質,將納米化的復合固態電解質膜涂覆在電極片上,最終達到提高離子電導率的目的。

有業內人士指出,這也是目前大部分高校和企業采取的策略,即將氧化物與聚合物合成“復合固態電解質”,以實現減少界面阻抗的效果。

其中基于氧化物的復合電解質膜,實際上是氧化物與聚合物分開成膜,在組成連續結構后的電導率可接近氧化物電解質極限,并大于均勻復合的電解質膜。

太藍新能源今年發布的720Wh/kg全固態鋰金屬電池,據介紹便是采用了“超薄復合固態電解質膜制備技術”的宣傳。

廣汽昊鉑的全固態電池則是更為少見地采用了結合氧化物、硫化物等物質的形成高強致密復合電解質膜。

復合電解質結構的出現,意味著氧化物電解質所面臨的問題確實存在相互制約或矛盾,如優化固固界面接觸需要對電極材料或電解質進行表面修飾或包覆,但也可能因此引入新的界面阻抗。

綜合來看,痛點清晰、方向多樣、入局者多,但迭代路徑不明確或明確路徑未公開,是當前氧化物路線令人難以忽略的現狀。而單一技術路線最終能否同時實現固態電池的高比能和高安全,也只能等待產業給出答案。

-

新能源

+關注

關注

27文章

6164瀏覽量

109579 -

正極材料

+關注

關注

4文章

327瀏覽量

19608 -

電解質

+關注

關注

6文章

821瀏覽量

20738 -

全固態電池

+關注

關注

0文章

60瀏覽量

4977

原文標題:氧化物電解質何以撐起“全固態”?

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

鉭元素賦能LLZO固態電解質,破解氧化物固態電池產業化密碼

鉭元素賦能LLZO固態電解質,破解氧化物固態電池產業化密碼

清華大學:自由空間對硫化物固態電解質表面及內部裂紋處鋰沉積行為的影響

蘋果著手開發新款MacBook Air,將采用氧化物TFT LCD

北京大學龐全全硫基電池再發Nature:硫化物基全固態鋰硫電池

清華深研院劉思捷/港科大Kristiaan Neyts最新AEM封面文章:硫化物復合固態電解質

一種薄型層狀固態電解質的設計策略

金屬氧化物和柔性石墨烯MOS的區別

多晶氧化物中的晶界和異質界面概念、形成機理以及如何表征

使用Keithley 4200-SCS半導體表征系統進行氧化物可靠性測試

評論