作者: 林湘云 徐愛斌 (工業和信息化部電子第五研究所) 在此特別鳴謝!

摘要:

塑封器件由于其結構和材料等因素的影響, 存在一些特有的潛在缺陷, 在其裝入整機之前必須經過檢驗以降低風險。塑封器件的無損檢測技術,不僅能剔除早期失效樣品, 而且能有效地識別和剔除有潛在缺陷的器件, 從而達到提高電子整機可靠性的目的。

1 引言

近年來, 由于各塑封器件廠商對封裝材料、芯片鈍化和生產工藝進行了不斷的改進, 所以塑封器件的可靠性得到了很大的提高。軍用和航天用設備制造商不再局限于使用氣密封裝器件,而是開始考慮使用一些經受了可靠性試驗篩選、鑒定評價, 以及滿足其規范要求的塑封商用器件。塑封器件具有成本較低、重量較輕、體積更小、物理和電氣性能更加優良等諸多優點,使得其實用性更廣, 具有廣闊的市場應用前景。

由于塑封器件固有的結構、材料特點, 不可避免地存在一些潛在的缺陷, 會直接影響它的長期使用可靠性。潮氣入侵、腐蝕、開裂和內部分層等失效機理使得塑封器件最初被認為是較容易失效的產品,而這些因素恰恰使得塑封器件被限制用于高應力和高可靠的環境中。如何辨別某廠家某種型號器件的真偽?如何對批次的塑封器件的抗潮濕性能做出快速的評價?如何運用無損的物理檢測技術對塑封器件的潛在的缺陷進行有效的檢驗剔除?本文重點對外部目檢、X 射線檢查和聲學掃描顯微鏡檢查等物理無損檢測技術在提高塑封器件質量和可靠性中的應用問題進行探討。

2 塑封器件無損檢測技術

無損檢測技術可定義為:不必打開封裝對樣品進行質量評價的技術。目前, 除初始電參數測試外, 外部目檢、X 射線檢查和聲學掃描顯微鏡檢查是對塑封器件主要的和有效的3 種物理無損檢測技術。其中X 射線檢查對MOS 器件有輻射損傷, 使用這種方法對塑封MOS 器件進行檢測時必須小心進行。

電參數測試通常按照產品數據手冊規定的參數和功能進行測試, 并記錄每個失效器件的失效模式。在室溫下初始電測量中檢出過多的不合格品,可能是由于批產品質量差所致,可作為批產品替換的正當理由。但是, 對于許多電性能檢測無法檢出, 而又會影響元器件使用可靠性的產品內部結構或制造工藝中所帶來的潛在質量問題, 物理無損檢測技術卻是一種非常有效的解決方法。在某種意義上可以說,電子元器件的物理分析檢測與電性能檢測一樣必要和重要。物理分析檢測除了用于元器件的采購質量控制外, 還可用來進行元器件的質量對比優選和真偽技術鑒別。

物理無損檢測的本質意義是鑒別產品的設計、材料、工藝缺陷, 并可通過對缺陷可能產生的后果的分析, 評價產品的可靠性。

2.1 外部目檢

依據GJB 4027A-2006[1] 工作項目1103 -2.2條和GJB548B-2005 [2] 方法2009.1 “外部目檢”進行檢測和判定。塑封器件不同于氣密性封裝的器件,它的特征是沒有封裝空腔, 以及沒有金屬、玻璃或陶瓷材料所形成的氣密性封裝。塑封器件采用整體模塑封裝結構, 包括金屬框架、芯片、芯片與基板的粘接材料、內引線以及塑模化合物。因而相對于其它封裝形式的器件的外部目檢來說,塑封器件不需要進行玻璃密封、封裝體或帽等氣密性方面的檢查, 但是必須著重于模塑化合物完整性的檢查。其中對封裝變形、包封層外來物、空洞和裂紋、引線等方面的檢驗提出了新的要求,并且要求對(成品) 批一致性進行評估[3]。

由于國產塑封器件的研制工作起步較晚, 所以整機廠商通常需要采購國外的塑封器件產品。根據我們實驗室近幾年的分析數據, 在進口塑封器件的采購過程中,混批情況時有發生, 而且發生混批的多為質量差、可靠性低的器件。混裝樣品一般很難從樣品的原始包裝和樣品的正面標志上辨別出來,必須打開包裝, 在3×至10×放大倍率下對樣品外觀進行檢查。通常檢查樣品的型號、批次和產地等標識信息是否清晰、一致,包封表面有無磨痕、缺損, 可以對器件的真偽進行初步的鑒別。它們最常見的表現就是器件背面外觀標識不一致, 包封層表面有明顯的磨痕等異常現象。

2.2 X 射線檢查

X 射線檢查是根據樣品不同部位對X 射線吸收率和透射率的不同,利用X 射線通過樣品各部位衰減后的射線強度來檢測樣品內部結構是否有缺陷的一種方法。X 射線透視儀已達到亞微米量級的空間分辨率, 能實現對被測物體進行多角度旋轉,形成不同角度的圖像, 而且還可以通過計算機分層掃描技術提供二維切面或三維立體成像。X 射線檢查不僅能清楚地展示被測樣品的內部結構, 而且能清楚地識別塑封器件內部缺陷, 包括塑料包封的異物和空洞、芯片定位不準和粘接空洞、引線框架毛齒、鍵合內引線偏移和斷裂等設計、結構、材料、工藝缺陷。值得注意的是, X 射線檢查作為無損檢測技術不是絕對的, 它可能會使MOS 等敏感器件暴露在非正常的高劑量下而造成損傷,因而在實施X 射線檢查時, 要對敏感器件造成的輻射影響進行估計。

近年來, 我們檢查到不少以次充好的進口塑封器件劣質品。鍵合絲下塌、無鍵合引線、同批樣品的內部結構不一致(混批) 等情況時有發生,而這些劣質品直接影響了電子整機、系統的成功運行,存在很大的隱患。

2.3 聲學掃描顯微鏡檢查

聲學掃描顯微鏡是利用超聲脈沖探測樣品內部空隙等缺陷的儀器, 隨著聲學掃描顯微鏡檢查技術的發展, 目前聲波信號的探測模式已從單點探測A-掃描、截面探測B-掃描、截面探測C-掃描拓展到多層截面探測X-掃描、投射探測T-掃描等。不論哪一種模式, 對界面缺陷的定位分析都是基于聲波信號在界面反射后是否發生相位變化來確定界面是否存在缺陷。

塑封器件屬于對潮濕敏感的非氣密性器件, 與密封器件相比其抵抗環境能力較差, 尤其是潮氣入侵、腐蝕和應力引起的失效比較突出。塑封器件一旦受到潮氣的侵入,在焊接等溫變條件下很容易發生各種作用而導致分層, 在分層部位聚集的水汽或離子在某些條件下(如焊接、溫變) 會造成塑封器件內部分層、鍵合損傷、金屬化腐蝕或熱膨脹,甚至發生爆米花現象。而聲學掃描顯微鏡技術則恰恰對材料內部封裝結構、裂紋、分層缺陷、空隙以及夾雜物異常現象顯示了高靈敏性和有效性。

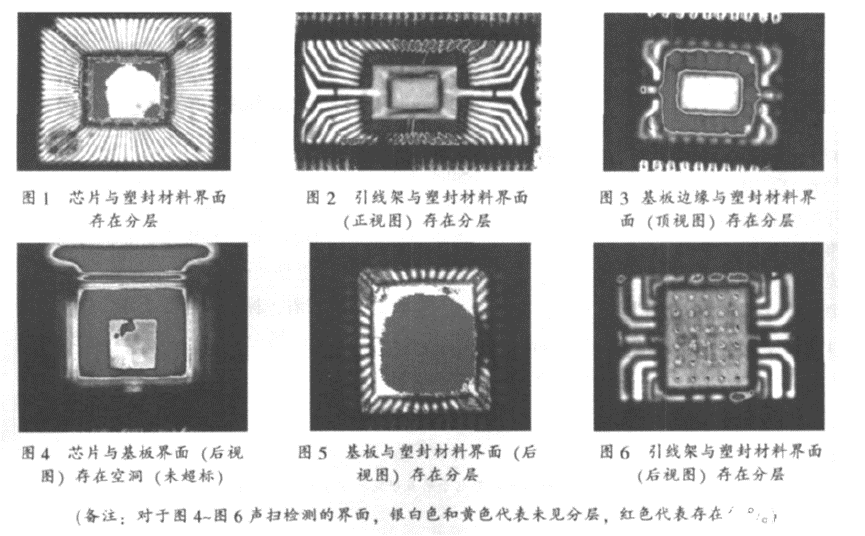

標準GJB 4027A-2006 工作項目1103 -2.4 條中要求將每一只塑封器件分成6 個區域進行迭層分離, 檢查下列包封區域的內部分層、空洞和裂紋:

1) 芯片和模塑化合物的界面;

2) 引線架和模塑化合物的界面(頂視圖);

3) 引線引出端焊板邊緣和模塑化合物的界面(頂視圖);

4) 芯片與引出端焊板與模塑化合物的分界面(如果存在);

5) 引線引出端焊板與模塑化合物的分界面(后視圖);

6) 引線架和模塑化合物的分界面(后視圖)。

塑封器件以上6 個界面的內部分層或空洞缺陷的典型聲掃圖如圖1~圖6 所示。

對于檢查的塑封器件, 如呈現任何下列缺陷均應拒收:包括鍵合絲區域的任何空洞、裂紋和分層;塑封與芯片之間任何可測量的分層;導致表面破碎的包封上的任何裂紋;引腳與塑封完全剝離(頂視圖或后視圖);塑封材料與基板分層面積超過其后側區域面積的1/2。

3 結束語

綜上所述, 外部目檢、X 射線檢查和聲學掃描顯微鏡檢查作為塑封器件的無損物理檢測技術,簡便易行, 能快速、有效地識別批次樣品的真偽優劣、內部結構、材料、工藝缺陷和抗潮濕性能, 不僅有助于降低整機裝備有缺陷的器件的風險, 而且對用戶評估、優選塑封器件的質量和可靠性水平起著不可忽略的重要作用。但是,要對塑封器件進行評估、篩選和潮濕敏感度等級等質量進行鑒定, 僅僅依靠無損檢測技術是遠遠不夠的。有效的篩選設計和可靠性鑒定評價已經成為論證塑封器件可靠性能力增強的關鍵,這也成為了許多實驗室和機構開發研究的熱點課題。

-

無損檢測

+關注

關注

0文章

207瀏覽量

18518 -

塑封器件

+關注

關注

0文章

5瀏覽量

6040

發布評論請先 登錄

相關推薦

塑封器件無損檢測技術探討

塑封器件無損檢測技術探討

評論