《半導體芯科技》雜志文章

Ansys公司最近與臺積電和微軟合作開發聯合解決方案,該解決方案為分析2.5D/3D-IC多芯片系統中的機械應力提供了高容量云解決方案,使共同客戶能夠避免現場故障,并延長產品壽命和提高可靠性。Ansys公司產品營銷總監Marc Swinnen(MS)與Silicon Semiconductor編輯Philip Alsop(PA)在這里就三方合作和該聯合解決方案進行了討論。

PA:Ansys一直與臺積電和微軟合作,專注于分析多芯片3D集成電路系統中的機械應力。顯然,人們很希望了解這樣的三方合作是如何開始的?

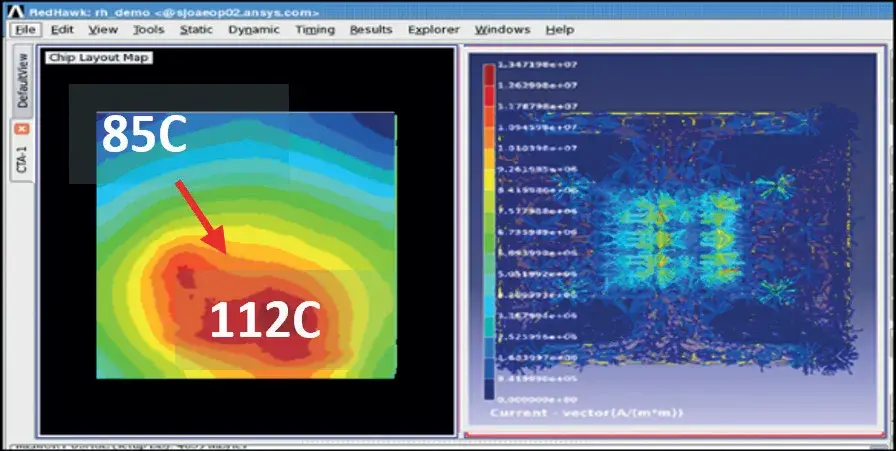

MS:我們與臺積電的合作已經持續了幾十年。這主要是基于Ansys銷售和生產RedHawk-SC ?產品的事實,該產品是芯片設計人員用來驗證其芯片電源完整性的電子設計自動化(EDA)軟件工具。基本上,每個芯片上都有一個電源和接地網絡。每個晶體管都必須連接到電源,并且必須接地,就像任何電子器件一樣。如果您的芯片上有500億個晶體管,這意味著你必須設計兩個電網,每個網絡有500億個端點。因此,這些都是非常龐大和復雜的片上網絡,對芯片的正常運行至關重要。它們需要檢查,因為電源線上總是有電壓降。如今,為了節省功率,電壓非常低,以至于真的無法承受從封裝引腳到實際晶體管的100毫伏電壓損失。因此,必須非常仔細地分析所有內容,以確保電源完整性或電壓降得到正確考慮,并符合您的規格。

這是一個非常大而棘手的問題。這就是 RedHawk-SC ?所做的工作。它為制造做了最后的簽核,這是可行的。當然,這一切都嚴格取決于制造規則。我們與包括臺積電在內的所有主要晶圓代工廠密切合作。臺積電和Ansys有著長期的合作關系,致力于將這款黃金般的簽核工具推向業界——世界上絕大多數芯片都使用Ansys Redhawk-SC 進行電源完整性認證。這是我們與臺積電持續深入合作的基礎。

這就把我們帶到了正在討論的話題。傳統上,芯片或集成電路(IC)就是一塊單個硅片——它們都是一回事。把它從晶圓上切下來,它是一小塊硅片,嵌入到一個封裝中。但現在,由于多種原因,不再可能僅用一個芯片構建今天想要的大型系統。因此,開始制造多個芯片,并將它們組合成一個我們稱之為3D-IC的系統——在這個系統中,將多個芯片堆疊在一起,或者更常見的是,將它們緊挨著放置,我們稱之為2.5D。我將所有這些配置稱為3D-IC——所有這些不同的堆疊方式或將它們彼此相鄰放置。3D-IC是指包含多個芯片,是指裸芯片,而不是封裝好的芯片,它們彼此相鄰放置。通常,它們被放置在另一個芯片(被稱為中介層)的頂部,通過中介層將它們連接在一起。今天,所有高性能計算都在朝著這個方向發展。

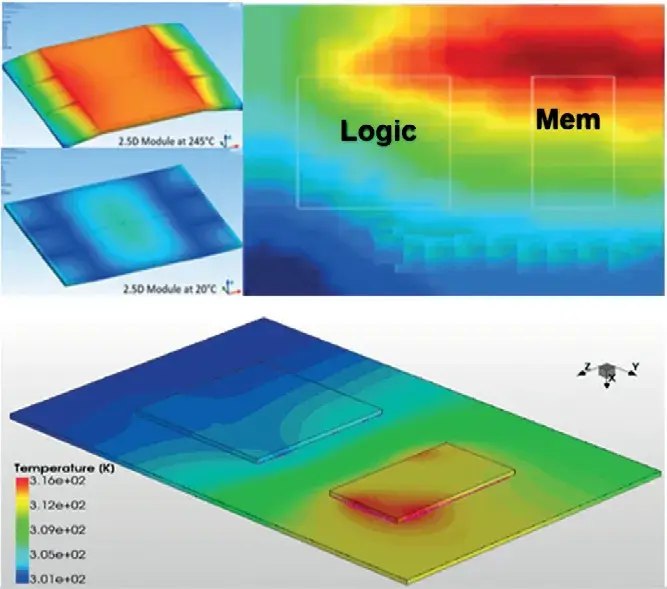

現在,這些芯片中的一些變得很熱,而另一些則變得不那么熱,因此就有了不同的熱膨脹。芯片通過微凸點相互連接。這些是非常微小的凸點——每平方毫米高達一千個——它們不能承受很大的剪切應力。如果裝配體開始以不同的方式膨脹和收縮,并在這些熱循環中循環往復,這個3D裝配體會出現機械變形、翹曲和應力。對于芯片設計人員來說,這是一個全新的嚴重問題。我的意思是,總有人不得不在某個時候擔心熱膨脹。通常,系統或封裝設計人員遵循這樣的工作路徑,先將芯片組裝在電路板上,將電路板安裝在系統中,再把系統安裝在散熱器中,之后,才會有人進行一些機械分析。但現在問題在芯片上就已經產生了,設計人員不得不從一開始就擔心,系統會怎么變形和翹曲呢?如果使用錯誤的材料或使用錯誤的平面圖,設計的可靠性將比正確完成的要低得多。因此,他們需要盡早進行機械模擬仿真,并預測熱-機械行為。

Ansys在這一領域有著悠久的歷史,除了半導體部門之外,我們還擁有許多其他仿真工具。我們有計算流體力學、有機械的、有安全的、有光學的、有電磁的——很多領域的仿真。機械仿真是我們的專業之一,我們處于行業領先地位。很自然地將這些算法應用于半導體問題上。

△RedHawk-SC Electrothermal?的熱和翹曲結果展示,模擬的是中介層上組裝了邏輯芯片和存儲芯片的多芯片2.5D組件。

臺積電與我們合作,解決了他們自身生產和設計方面遇到的一些問題。他們認為這是一個需要解決的問題。這是一個棘手的計算問題,因此他們引入了微軟Azure,以提供在所需時間范圍內真正解決這個問題所需的云計算功能。

借助微軟的云計算、Ansys 的機械/熱仿真以及臺積電的制造能力,我們共同提出了一個行之有效的解決方案流程,并已被證明是有效的。

PA:我認為這個項目的目標是,為滿足新穎的多物理場要求提供更大的信心,從而提高功能可靠性并延長先進3D制造設計的產品壽命,對嗎?

MS :是的,這個項目有兩個要點。一個是新穎性,另一個是可靠性。為什么說它是新穎的呢?機械仿真本身并不新鮮,但對于半導體設計人員來說,它確實足夠新穎。正如我已經提到的,這是單片設計師永遠不必擔心的事情。但是,對于3D組裝——我用3D作為代工廠提供的所有不同架構的統稱——芯片堆垛芯片和芯片緊挨芯片——有很多方法可以安排這些芯片。我就把它們都稱為3D-IC。

因此,對于芯片設計人員來說,這是新穎的,他們現在必須在布局規劃階段考慮:好吧,這些芯片中哪些會變熱,哪些會保持較低溫度?如果我把兩個變熱的芯片放在一起,那會不會是我無法解決的熱問題?或者,特別是如果兩個芯片在相同的活動模式下變熱,例如在播放視頻時的流媒體模式下,這兩個芯片所在的這個角落都會變得非常熱。這可能會從一開始就注定我的項目失敗。

熱是當今可實現集成密度的頭號限制。可以非常輕松地將芯片堆疊到數層之多。您可以設計它,您可以制造它。這一切都不是問題。問題是您不能冷卻它!它會變得太熱,它會融化。因此,能使系統有多近和多緊湊的首要和最終的因素取決于功耗。該如何控制和管理散熱呢?因此,當您組裝這些大型系統時,將多個芯片組裝在一起時——我們談論的是多達十幾個芯片——該如何管理電源額呢?

隨著熱量而來的是多種材料的熱膨脹、溫度循環和差分膨脹。單個芯片由同一種元素制成,即硅。現在突然之間,系統可能包括硅芯片以及碳化硅芯片和有機基板。單個芯片通常放置在稱為中介層的互連基板上。中介層通常由硅制成,就像用舊工藝制成的巨型芯片,如35納米或其他的制程。

但中介層也可以由有機樹脂制成,也可以是玻璃。有些代工廠就在使用玻璃基板。因此,這種堆疊中有多種材料,它們都有不同的熱膨脹系數。這種機械問題對當今大多數芯片設計人員來說都是新穎的。可能在他們公司某個地方擁有處理電子系統熱問題的專業知識,但并不在芯片設計小組中。因此,他們可能不得不重新變更公司成立時的組織方式,以便機械專家從一開始就參與其中。所以這對他們來說很新穎。

Ansys正在利用多物理場仿真功能,并使其能夠與半導體流程中的半導體數據格式配合使用。這就是我們認為的答案。我們有一個叫做RedHawk-SC Electrothermal ?的工具,可以整合這些。在可靠性方面,最根本的結果是熱膨脹會隨著時間的推移而降低芯片的性能。正如我所說,這些芯片是通過小焊料凸點連接的,當芯片壓在一起時,這些焊料凸點會連接起來。

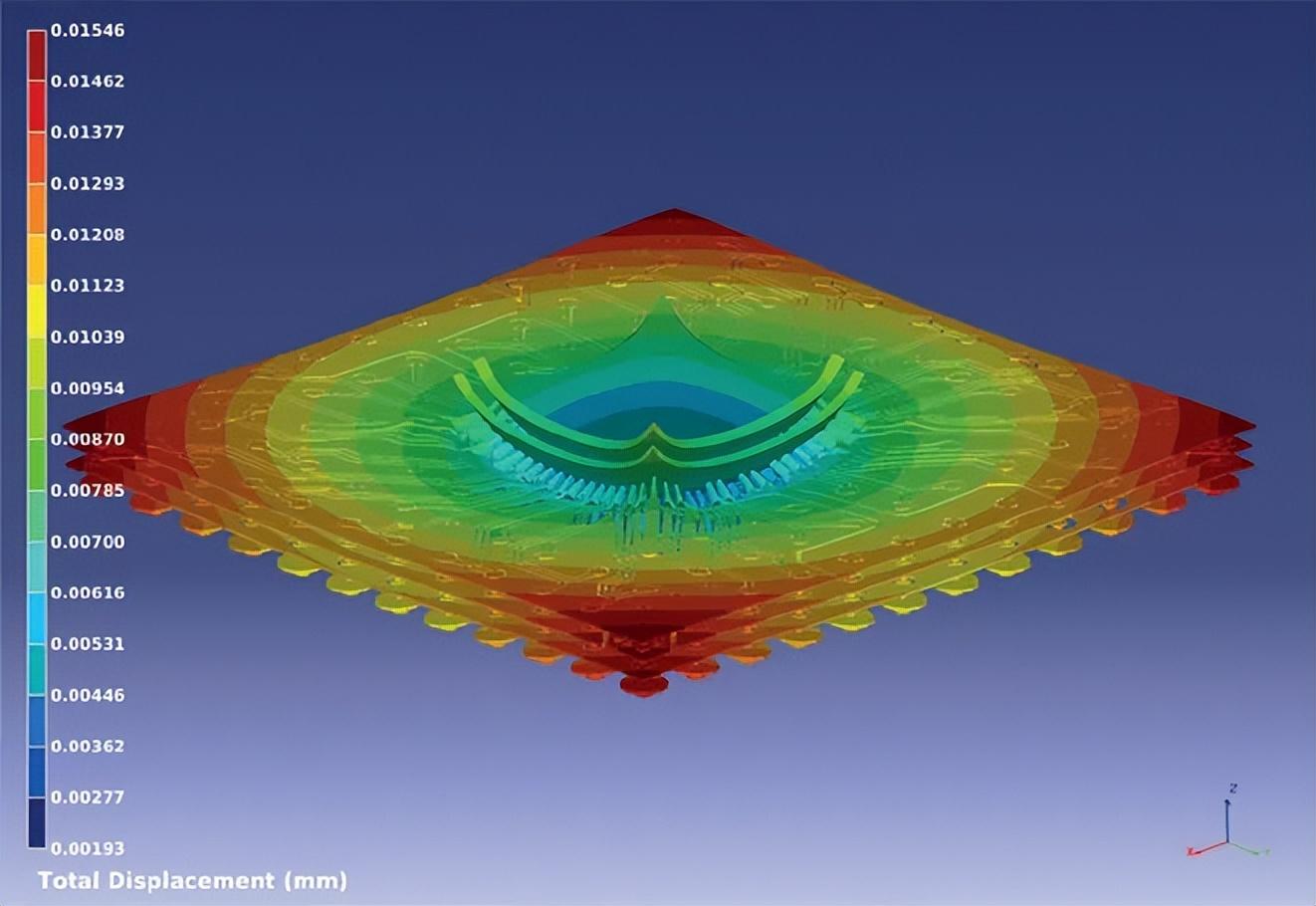

△3D-IC堆棧展示通過Ansys RedHawk-SC Electrothermal?模擬的翹曲和應力。顏色表示位移(在Z軸上放大以方便查看)。

它們相距約10微米,這為您提供了非常高密度的互連。但是,如果這些芯片開始彎曲、翹曲或扭曲,并且它們之間會產生剪切應力,那么這些微凸點很容易剪切、斷裂或輕微變形,從而使它們的接觸點變小。這意味著通過該凸點的功率密度或電流密度變得更高,它們熔化的可能性也更高。

我們最近做了一個3D-IC組裝,系統中有40萬個微凸點,您可以有數百萬個微凸點。如果其中任何一個失敗,則可能引發系統故障。您確實應該非常仔細地考慮多芯片系統在隨著時間的推移而加熱和冷卻時是如何翹曲的。如果管理不當,這將給您帶來可靠性問題。

芯片對于彎曲的耐受性有非常具體的規則。例如,一個芯片可能被允許以凹面方式彎曲到一定量——那就只有這么多。順便說一句,不僅加熱導致它彎曲,而且在組裝過程中,當實際將這些芯片安裝在彼此的頂部時,把芯片向下壓,這也會使它們發生彎曲。因此,這也需要考慮在內。在一定程度上允許凹彎,但絕對不允許凸彎。顯然,這方面的公差非常低。這些是出現的一些可靠性問題,需要進行權衡。

△基于Ansys RedHawkSC?電流分布分析的芯片上的溫度梯度。

PA:如果我理解正確的話,問題是,這是一全新的過程,需要大量的學習。一旦他們理解了您所描述的一切是如何發生的,他們就會找到制作這些3D系統的最佳方法。在此之前,他們必須在所有不同的負載和條件下進行多次測試。如果他們每次都以完全相同的方式做事,他們會得到相同的結果嗎?或者,即使在相同的條件下,是否存在變異,我們可以稱之為隨機變異?

MS:是的,這就是模擬的美妙之處。人們可能會說,好吧,我更喜歡在一個不能預測它將要做什么的真實系統上工作,但實際上您可以在測試臺上進行測量。是的,現實測量是有好處的,但問題是您正在測量的現實只是一個特定的實例。您正在使用這組特定參數來測量此特定器件。舉個例子,想象一下測量鋼制螺栓之類的參數。鋼螺栓有多堅固呢?鋼材的批次各不相同。那會有一個范圍。

您可以測試一個特定的螺栓,它可能是一個很堅固的螺栓,也可能是一個不那么堅固的螺栓,但它并沒有告訴您,當要把成千上萬的這些東西建造成一座橋時,可能性的范圍是多少。同樣,當您測試芯片或3D組件時,您可以將其放在測試臺上進行測試,您正在測試的也是特定的器件。但是在厚度變化、材料特性變化方面有很多不同的參數。而且溫度或熱量也會由于使用而不同,對吧?如果芯片沒有做任何事情,它就不會變熱,只有當它真正處于使用狀態時,它才會開始變熱。

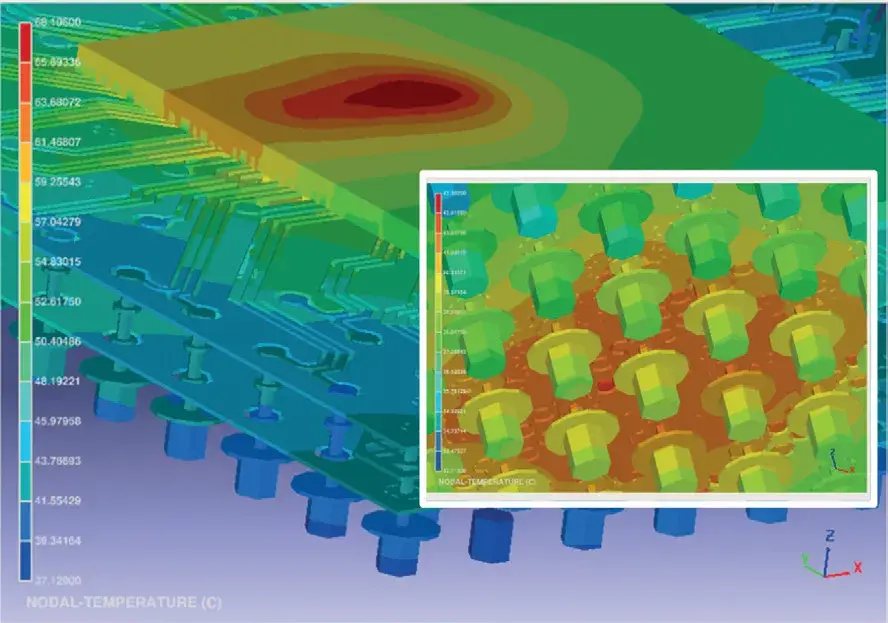

那么您打算給它什么樣的使用呢?這是一個問題,因為有成千上萬種可能的使用組合。模擬允許您在各種參數、各種條件、各種環境、外圍條件下進行測試,并使用各種材料組合來完成所有這些工作,并驗證系統是否能夠在整個可能性范圍內工作。這就是模擬的力量。這也是RedHawk-SC lectrothermal 允許您做到的。您可以識別問題,然后決定如何解決這些問題或如何預防它們。例如,您必須考慮的權衡之一是硅中介層。它比標準芯片大得多,我們說的是三英寸乘三英寸左右。這個中介層,如果您把它弄厚些,那么它就不會翹曲那么多。它會更硬,不會變形那么多,這很好,但這也意味著會導致更高的熱應力。差分膨脹就會產生,但它不能彎曲,所以應力會非常高,但不會變形那么多。但是,如果使中介層薄很多,它就會變形得更厲害,但應力會更低。就像工程中的所有事情一樣,這是一種權衡。

此外,硅中介層上還有鉆孔,用以實現從一側到另一側的連接。這些孔稱為硅通孔(TSV),通常是銅柱。它們很小,但相對于芯片尺寸來說,它們實際上相當大。盡管它們是用于連接信號線的電導體,但它們也可以很好地通過硅將熱量散發出去。您可以通過不同的方式布置這些TSV,不僅針對電氣功能,還可以針對熱功能。這是另一種方法,您可以平衡熱量以減少差分膨脹的量,從而減

少應力。獲得最佳的TSV分布是優化設計的另一種方法。有很多角度可以看設計是否可以改進。

PA:正如您所描述的,主要的挑戰是擴大計算要求高的應力模擬規模,但關鍵是同時要保持預測的準確性。這個挑戰有多大?

MS:這些熱模擬可以非常精確,并且依賴于網格劃分。將設計分解為有限元網格,這意味著將整個圖案分解為數百萬個微小的三角形,這些小三角形對設計幾何形狀進行建模,并且可以作為一個小的局部問題進行分析。精細網格提供高精度,但需要很長時間才能求解。我們談論的是數百個CPU上的數天到數周的計算,因此這可能會變得異常昂貴。

有兩種方法可以滿足這些模擬的巨大計算需求。一個是改進算法,這是Ansys的工作。我們有像自適應網格這樣的東西,你可以檢查網格是否真的需要在任何地方都那么精細。有些地方有很多熱梯度,是的,我必須用精細的網格來建模來捕捉這些曲線。但是很多芯片,較冷的部分,它們的溫度相當均勻。我不需要精細的網格來建模。我可以做一個更快、更粗糙的網格,并且仍然得到準確的結果。因此,有了自適應網格劃分,在需要的地方它可以很精細,在不需要的地方它可以更粗糙,這確實降低了計算時間。這是算法的方面。

但另一方面,無論你做什么,這仍然是一個很大的棘手問題。因此,這就是我們引入微軟和云提供商的原因,和他們說,我們需要定期為大型3D-IC預留出大量的計算時間。通常,這些系統在云端進行模擬和分析。可以是混合的本地云或外部云,也可以是完全在商業云上。但我們與微軟等云供應商合作,確保Ansys產品在云上輕松運行,這些算法得到有效分布,同時也具有彈性等功能。如果其中一個CPU 出現故障怎么辦?整個作業能否從一次故障中恢復,而不會因為一個CPU 出現故障而損失兩天的模擬時間?另外,我們可以使用云現貨市場嗎?這比使用按需資源便宜得多。

要確保這一切在云中正常工作,有很多問題需要處理。這也是微軟參與我們與臺積電特別合作的原因。微軟也生產自己的芯片,所以這是一種相互的關系。我們作為客戶與他們合作,我們作為云供應商與他們合作。這一切都是協同工作的。所以是的,他們確保這些計算要求非常高的工作可以在八小時左右完成——如果你把幾百或幾千個CPU放在上面的話。我們在多達4000個CPU上為一個客戶運行了RedHawk-SC,以獲得詳細、完整的系統模擬結果。

△Ansys RedHawk-SC Electrothermal?對封裝基板上的芯片的3D熱分析結果,具有逐個引腳的熱分辨率。

PA:3D芯片作為一個相對較新的概念,需要一種新的制造工藝。因此,臺積電需要了解您在3D 芯片設計和后續性能方面列出的大部分內容嗎?

MS:是的,臺積電專注于芯片制造,多芯片組裝過去不是他們需要太多關注的事情,特別是因為他們不是系統設計人員,也不做電路板組裝。他們只是關注單片的芯片。機械過去不是真正的問題。然而,現在他們已經開發了3D 架構和技術。臺積電的聲譽在于不僅確保他們的制造是精確的制造,而且為客戶提供能夠設計這些東西的流程。因此,他們關心的不僅僅是制造,而且還包括這是否是客戶可以利用的流程嗎?從這個意義上說,他們非常積極主動。他們致力于為客戶開發這些參考流程,以便客戶知道使用什么工具,以及如何使用它們來獲得臺積電已針對硅和實驗室驗證的良好結果。因此,對于臺積電來說,機械模擬是一件令人關注的新事物。大多數客戶設計團隊仍然沒有解決機械變形問題。只有最前沿的技術才能解決這個問題。

如果你看看今天誰采用了3D-IC,就會發現實際上是那些大型HPC提供商,是半導體設計界的高端供應商。Nvidia、AMD、Intel、IBM、ST,這些公司都有對體積和密度的系統要求,從而會去做全3D 封裝。但是這種形式也已經開始更多地滲透到主流產品中了。由于構建3D-IC有很多選擇,代工廠已經站出來說,好吧,我們將提出一些您可以使用的架構,這些架構由我們的制造部門提供支持,并且我們已經驗證了這些架構可以可靠地工作。這是一件新事物。通常情況下,代工廠對于封裝都是敬而遠之。它是由不同的行業來完成的,這個行業稱為OSAT(外包系統組裝和測試,outsourced system assembly and test)。代工廠專注于制造芯片,然后拿出去進行封裝。

對于3D,目前還弄不清楚芯片的終點和封裝的起點,所以代工廠已經站出來說,好吧,我們已經提出了這些架構,你可以去他們的網站上找到這些。有多個體系架構具有用于驗證它們的參考流程。因此,這就把代工廠拉進了類似于機械模擬這樣的領域,因為這是他們的客戶必須要做的,而且是他們的架構內的,采用的是他們的制造工藝。他們覺得有責任驗證這一切是否有效。

PA:從你所描述的情況來看,你向他們提供的產品的重要性已經上升了幾個檔次,因為他們現在正在支撐這些架構,而不是像他們以前那樣可能將一些問題轉移到不同的方向吧?

MS:是的,確實如此。3D-IC 是一個新興市場,而且仍在不斷變化。就像我說的,有很多很多的架構,表明對于哪種方式是最好的方法,還沒有達成共識。仍然有很多技術正在嘗試中。當你看一個3D 芯片時,你可以從兩個角度來看待它。你可以說這只是一個PCB,但有點像一個非常高密度的PCB。或者你可以從另一個角度看它,然后說不,它就像一個芯片,但只是更大、更擴展。而客戶從兩個方面都可以接近它。

有些具有更多的PCB背景,有些具有更多的芯片背景。是小PCB還是大芯片?它位于中間的某個地方,它把所有這些問題都歸為成一個蠟球,這就是問題的癥結所在。我所看到的是,雖然這兩種方法都仍然被客戶所使用,但代工廠已經加大了努力,我認為這正成為一個更面向硅的問題,我認為未來的3D設計將更像一個巨大的芯片。

這兩種觀點都有些問題:如果從芯片方面看,這些中介層及芯片之間的連接非常像PCB。他們有河流布線,有不是曼哈頓的再分布層。硅通孔非常大。芯片工具對所有這些PCB可變性都不會太合適。相反PCB工具則可以很好地處理所有這些。

問題是PCB工具無法處理這些系統的尺寸和容量。PCB工具習慣于運行幾千個信號,但在中介層上,您可以擁有數百萬個信號,而PCB工具則對處理這數百萬個信號無能為力。因此,雙方都有一些問題,必須提高自己的水平,從而在市場上出現了新的工具來處理這個問題。例如,Synopsys 有一款名為3DIC Compiler ?的產品,該產品源自他們的芯片工具,但專門用于3D-IC。

PA:就你們與臺積電的合作而言,我相信你們的解決方案已經得到驗證吧?

MS:臺積電確實為他們的客戶提供了參考流程。所以說,這是一個經過驗證的流程,我們已經能夠跑通了,我們知道這是有效的。但他們也有自己的幕后操作,他們設計自己的IP和一些芯片。這種特殊的合作更多地源于臺積電自身的內部需求。更多的是他們自己的制作人員說,“嘿,我們認為這是一個問題”。他們與我們合作開發了這個流程,并發布了一份關于這一切如何運作的應用說明。這些可以在臺積電設計門戶網站上獲得,供所有臺積電客戶訪問。因此,它在很大程度上是一個實用的用戶視角,而不僅僅是代工廠的參考流程。

聲明:本網站部分文章轉載自網絡,轉發僅為更大范圍傳播。 轉載文章版權歸原作者所有,如有異議,請聯系我們修改或刪除。

審核編輯 黃宇

-

芯片

+關注

關注

459文章

52308瀏覽量

437978 -

IC

+關注

關注

36文章

6105瀏覽量

178682 -

云計算

+關注

關注

39文章

7972瀏覽量

139537 -

應力

+關注

關注

0文章

24瀏覽量

9704

發布評論請先 登錄

可靠性檢技術及可靠性檢驗職業資格取證

淺談HALT試驗在可靠性設計中的應用

可靠性試驗分類方法及試驗標準

可靠性設計分析系統

Cadence 憑借突破性的 Integrity 3D-IC 平臺加速系統創新

環境試驗與可靠性試驗的區別

新思科技推出3D-IC新技術

Cadence發布突破性新產品 Integrity 3D-IC平臺,加速系統創新

Integrity?3D-IC平臺助力設計者實現驅動PPA目標

Cadence Integrity 3D-IC自動布線解決方案

Cadence擴大與Samsung Foundry的合作,共同推進3D-IC設計

3D-IC未來已來

3D-IC 以及傳熱模型的重要性

評論