一、鋰電細分黃金賽道,涂布模頭國產化率持續提升

(一)涂布模頭:前段設備核心部件,高精密工藝孕育隱形冠軍

涂布模頭是一種用于將液體材料如涂料、油墨、膠水等均勻涂布在各種基材上的設備組件。涂布工藝是改變和完善材料表面特性的重要加工工藝。在科學技術不斷發展的過程中,涂布工藝成為許多重要功能性材料研究開發過程中不可或缺的主要工藝技術手段。涂布模頭市場分類相對較多,可按照模頭結構、功能、調節方式分類。

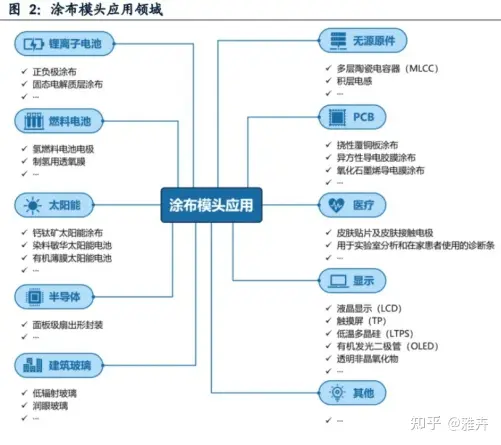

涂布模頭在印刷、涂料、鋰電、燃料電池、半導體、光伏、醫療等多個領域生產。涂布技術為工業通用技術,狹縫式涂布屬于精密涂布技術,涂布模頭是狹縫式涂布最核心的部件,可應用于多個領域。其種類多樣,包括擠出式、滾涂式、噴灑式、狹縫式等,不同類型的涂布模頭適用于不同的涂布和印刷工藝。狹縫式涂布模頭是其中一種,主要用于鋰電池生產中,將正負極漿料均勻涂覆在鋁箔或銅箔上,對電池的性能有重要影響。

不同領域涂布模頭應用的技術要求有顯著區別。一般來說不同領域涂布產品不能共用,各種場景對應的具體參數各有不同。以鋰離子電池涂布、氫燃料電池電極涂布、鈣鈦礦太陽能電池涂布、液晶顯示中的薄膜晶體管涂布以及半導體領域面板級扇出型封裝涂布為例,幾類場景中涂布模頭設計需要考慮的因子有顯著區別,主要體現在系統、結構、材料、機械精度等方面。從機械精度來看,薄膜晶體管涂布、面板級扇出型封裝涂布要高于鋰離子電池正負極極片涂布。

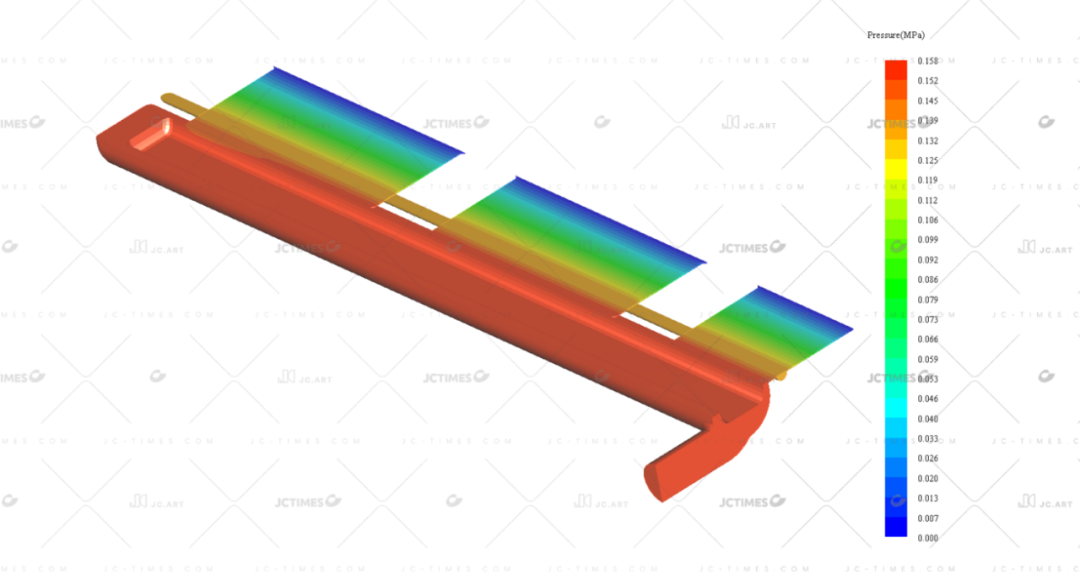

狹縫擠壓涂布模頭技術目前應用廣泛,是一種先進的預計量涂布技術。狹縫擠壓涂布模頭技術能獲得較高精度的涂層,目前在鋰離子動力電池行業已經普遍采用狹縫擠壓式涂布技術制造電池極片。單層狹縫式擠壓模頭由上模、下模以及安裝在上模和下模之間的墊片組成。涂布過程中,在壓力作用下,一定流量的漿料從擠壓頭上料口進入模頭內部型腔,并形成穩定的壓力,涂液從上、下模之間的縫隙擠出,與移動的基材之間形成液珠并轉移到基材表面,形成濕膜。

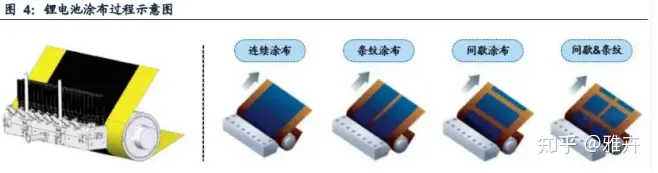

鋰電生產核心部件,前段工序重要環節。高精密狹縫式涂布模頭是鋰電池生產涂布機的核心部件,涂布是繼制備正負極漿料完成后的下一道工序,也是鋰電池生產前段工序的核心環節,目的是將正負極漿料均勻地涂覆在鋁銅箔(正極鋁箔,負極銅箔)上,跟涂布模頭直接接觸的鋰電池主料有:鋁箔、正極材料(磷酸鐵鋰、三元等主材、NMP、其他輔料)、銅箔、負極材料(石墨、其他輔料等),這些物料占整個鋰電池電芯BOM成本比例較高,影響電芯的大部分性能:1、成品電池容量。若涂布過程中極片前、中、后三段位置正負極漿料涂層厚度不一致,則容易引起電池容量過低、過高,更易在電池循環過程中形成析鋰,影響電池壽命。2、電池安全性。涂布過程需要確保沒有顆粒、雜物、粉塵等混入極片中,如果混入雜物會引起電池內部微短路,嚴重時導致電池起火爆炸。3、電池性能一致性。在極片涂布過程中要保證極片前后參數一致,否則會導致同一批次電池容量差異、循環壽命差異較大,無法對外銷售。4、電池壽命。漿料涂覆前后差異大、極片混入粉塵、極片左右厚度不均勻等等,都關系到電池電化學性能的優劣。該工藝對漿料涂覆的要求是在漿料足夠好的情況下,極片活物質前、中、后面密度保持一致,涂布過程中無雜質混入。高精密的涂布模頭在滿足前述要求方面起到決定性的作用。

二、技術+服務構筑壁壘,新增及替換需求打開空間

(一)模頭具備定制化屬性,技術進步與售后服務為核心要素

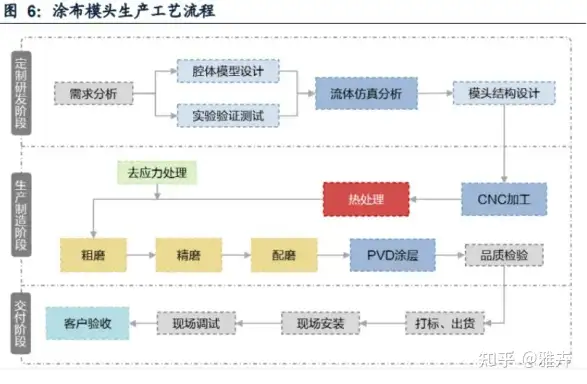

狹縫擠壓式涂布技術在產業化應用時需要解決能適應不同流量、溫度、壓力、粘度等情況下漿料的高精密設計及生產問題,具體體現在高精密狹縫式涂布模頭腔體、唇部和墊片等定制化設計及生產。國際品牌生廠商提供的產品主要為通用設備,在按照下游客戶的需求進行定制化設計方面,國內企業能更好滿足客戶需求,產品定制化服務正成為國內企業的重要優勢。

高精密狹縫式涂布模頭隨著鋰電池廠商需求升級不斷推陳出新。鋰電池廠商為滿足下游客戶差異化的需求,需要在控制產品制程成本前提下持續提升對高容量、高倍率、高安全、高一致性等各項指標均衡性追求,持續推出各種特性多樣的電池產品。基于鋰電池前段涂布工藝的特殊地位,涂布模頭廠商為確保自身產品具備足夠的競爭力,需滿足鋰電行業不同應用需求進行定制化產品開發,包括通用類、安全類、智能類、高倍率類、高容量類、高固含類等。基于涂布模頭耗材屬性,產品需要定期維修或更換,與客戶的粘性不斷增強,優質廠商更加重視售后服務的及時性。在極片涂布過程中,一旦出現問題將涉及多種因素,這對涂布模頭廠商快速解決問題的能力要求較高。往往由客戶為主體,聯合模頭廠商進行因素查找,促進制程工藝不斷改進。海外涂布模頭廠商在中國一般只有代理商,技術人員較少,較難及時地進行售后維修。對比來看,國內企業快速的售后服務也是促進涂布模頭國產替代的重要因素。

(二)技術迭代不斷,雙層涂布為重要方向對比主流涂布技術,市場上涂布機主要分為單面涂布、雙層折返式涂布和雙面同時涂布三種類型。其中單向雙面同時涂布具備效率高、節能等特性,能夠為鋰電企業節省大量時間、人力成本,是行業未來重要的技術發展趨勢。目前,雙面涂布技術主要包括雙面折返式涂布技術和單向雙面涂布技術。雙面涂布技術是指在同一臺設備上把電極材料混合體(漿料)精準、快速、均勻地涂敷在鋁箔、銅箔等基材正反兩面上。傳統的單面涂布只能先在涂布機中完成一面涂敷,收卷卸料后再完成反面的涂敷,雙面涂布對比來看效率更高、成本更低。目前雙面涂布技術主要難點在于提高第二面涂布穩定性、防卷邊、防開裂,涂布精度、烘烤均勻性是技術先進性最重要的考察指標之一。行業內雙面涂布技術多為折返式雙層涂布,以過輥支撐極片,在第一個機頭完成一面的涂布后,進入烘箱烘干,隨后將極片傳送至第二個機頭進行另外一面的涂布,兩面均完成涂布后再進行一次烘烤。該過程將導致極片的其中一面進行了兩次烘烤而另外一面僅烘烤一次,其水分含量會存在差異,均勻性不夠,涂布的效率也會降低,并且由于烘烤的不均勻性,將導致極片的卷邊、開裂等情形。單向雙面同時涂布舍棄過輥,使用氣浮技術使極片在懸浮狀態下完成第二面涂布,實現了用同一個漿料桶供料,進行兩面同時涂布后一次性烘烤,并通過精密氣浮技術防止極片懸浮時產生較大的抖動,具備更好的均勻性,能有效防止極片卷邊、開裂,提高涂布效率,大幅降低能耗。雙層涂布是對鋰離子電池極片進行多層的微觀結構設計,有利于提高性能。通過極片層級精細設計,構造“離子和電子高速通道”,減小鋰離子擴散阻力,減緩容量衰減;通過調控極片多孔結構的梯度分布,實現上層高孔隙率結構,下層高壓實密度結構,兼顧高能量密度和超級快充雙核心。為了提高這種精細結構的生產效率,雙層涂布技術應運而生,主要配置兩種不同的漿料,通過多層涂布提高電極的性能。

工藝難點

涂布設備實際使用根據生產產品的不同,膠水涂布的厚度由刮刀和背輥之間的間隙來控制,刮刀由于在調整時要擦輥和清潔,所以用一氣缸來帶動它上升下降,在實際工作中,刮刀被氣缸壓下來,這時刮刀與背輥之間的間隙較小,在清潔背輥時,氣缸上升帶動刮刀上升,這時刮刀與背輥之間的間隙增大便于清潔,但由于氣壓在實際工作中有一些壓力變化,造成刮刀和背輥之間的間隙也會變化,最后影響涂布的厚度。

解決方案

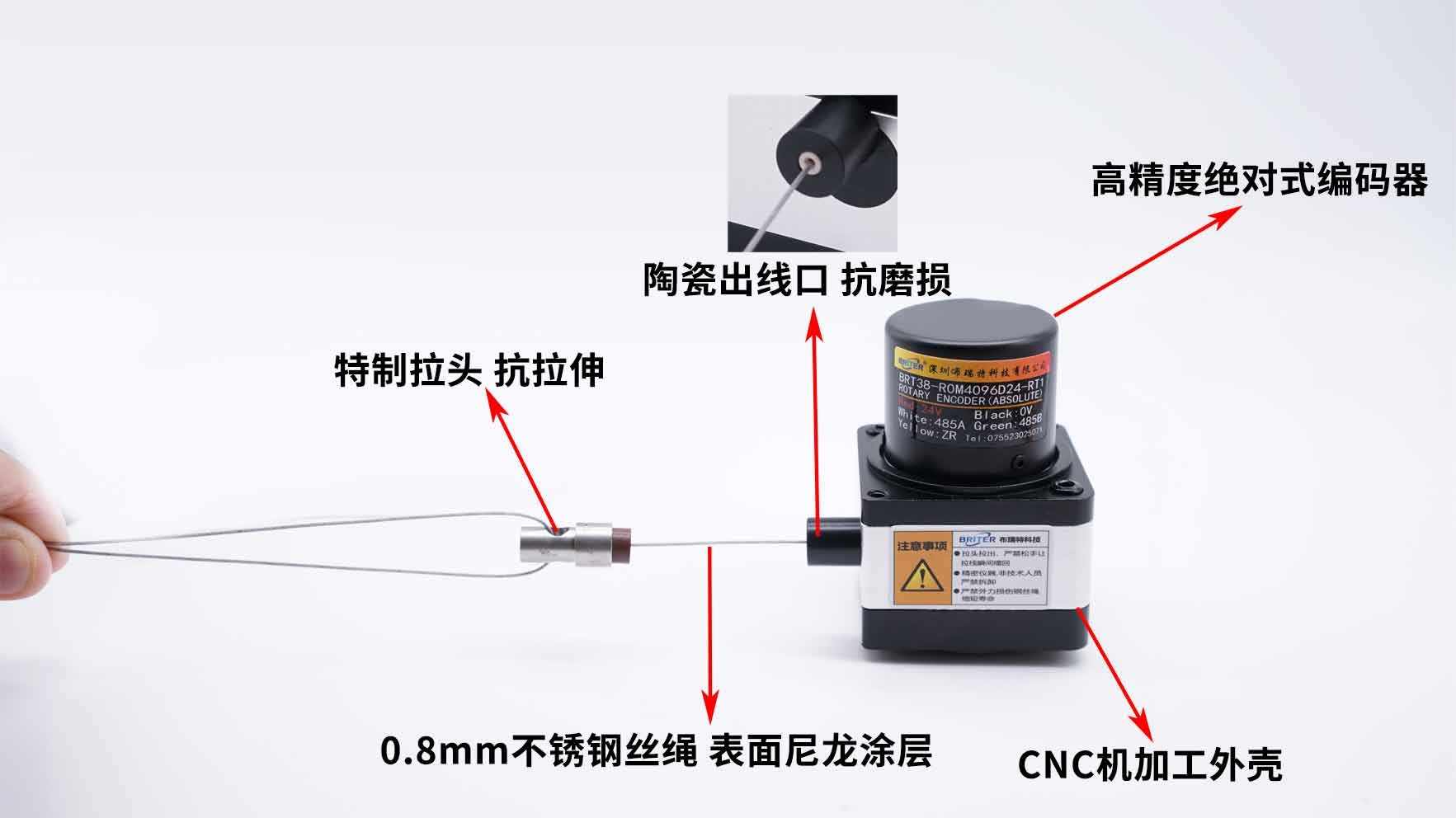

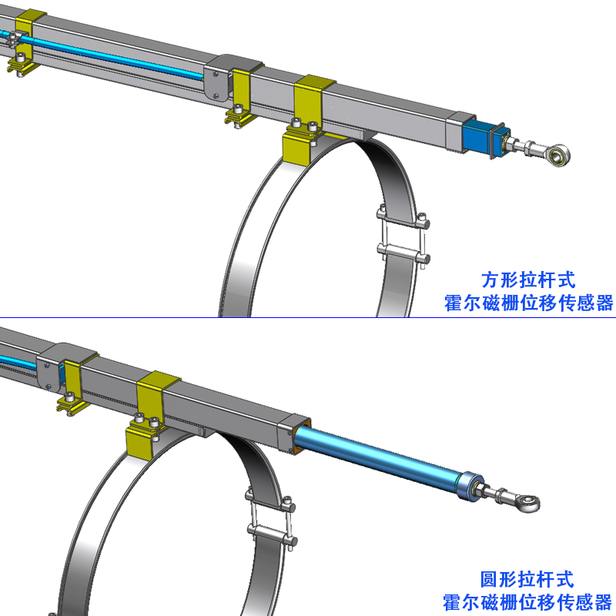

針對上述問題,可以選用位移檢測傳感器,由于它的檢測的準確性和可靠性,它具有較高的抗干擾性和良好的環境適應性,對被檢測的物體,具有較高的檢測靈敏度,可以呈模擬量連續輸出,根據位移檢測傳感器測量出來的差值輸出給伺服系統,來調整夾輥的間距,用以調整涂覆在材質表面膠水的厚度。能有效的排除人為的誤差和機械誤差同時自動化檢測和調整能極大提高生產品精度。

對應產品:L9001探針式LVDT位移傳感器 森瑟科技 (senther.com)

森瑟科技L9001筆式回彈LVDT直線位移傳感器,是一款適用于緊 湊型工業應用的高精度位移測量傳感器,其巧妙的回彈結構 設計簡化了現場應用的安裝問題;該產品在很寬的工作頻率 范圍內能輸出穩定的較高電壓信號,鑒于上述特性,該LVDT 傳感器能輕易地實現免維護和精確的位置測量。多種量程的 產品可供選擇,且輸出端可按要求配置不同型號的標準連接 器,還可以應客戶的要求定制高操作溫度(200oC)或者輕度 抗輻射的版本(請咨詢森瑟工廠)。L9001系列可以匹配森瑟 公司的LVDT信號調理器輕松實現直流輸出。和我們的大多數 LVDT產品一樣,L9001采用真空的浸漬工藝,特殊配方的絕 緣和安裝環氧樹脂保證了線圈組件在傳感器內部的長期可 靠性,該產品適用于嚴酷的工業環境:如高濕度環境,長期 振動和偶發沖擊的設備上使用。

審核編輯 黃宇

-

鋰電池

+關注

關注

260文章

8098瀏覽量

169944 -

位移傳感器

+關注

關注

5文章

983瀏覽量

34271 -

涂布

+關注

關注

0文章

10瀏覽量

4011

發布評論請先 登錄

相關推薦

位移傳感器在夾縫式涂布模頭的應用

位移傳感器在夾縫式涂布模頭的應用

評論