AEC(汽車電子委員會)推出了AEC-Q101和AEC-Q200這兩項行業標準,作為汽車電子元件的“品質通行證”。上海雷卯已率先申請AEC-Q101證書。

鑒于有些客戶不清楚AEC-Q101和AEC-Q200的區別,哪些供應商應該提供什么類別證書。本文將帶您解析這兩項標準的核心內容、重要性以及它們如何塑造汽車電子行業的未來。

AEC-Q101

AEC-Q101是汽車電子行業的一項重要質量與可靠性標準,全稱為“Automotive Electronics Council Quality - Stress Test Qualification for Semiconductor Devices”。該標準由汽車電子委員會(AEC)制定,專門針對分立半導體器件,如半導體二極管、三極管、MOSFET、IGBT、晶體管、晶閘管以及一些特種傳感器(如壓力敏感器、磁敏器件包括霍爾器件及霍爾電路、氣敏器件、濕敏器件等)。

AEC-Q101標準建立了一套基于失效機理的分立半導體元件應力測試鑒定體系,旨在通過一系列嚴格的測試項目來驗證這些元件是否能夠滿足汽車應用中所要求的高可靠性與耐用性。測試內容包括但不限于高溫工作壽命測試、溫度循環測試、濕度敏感度測試、機械沖擊與振動測試、電遷移測試等,確保元器件能在汽車所面臨的極端溫度變化、強烈振動、濕度以及其他惡劣環境下穩定工作。每個測試都有具體的條件和通過/失敗標準,且測試項目的選擇和參數設置需依據具體元件的類型、封裝形式及預期用途來決定。通過AEC-Q101認證意味著這些組件已經過嚴格驗證,能夠滿足汽車行業的高質量和高可靠性要求。上海雷卯整理了一些AEC-Q101測試項目、參考標準以及測試條件供參考。

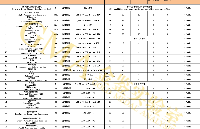

汽車級元器件AEC-Q101測試要求 | ||

| 應力測試 | 參考標準 | 測試條件 |

| 高溫反向偏壓 | MIL-STD-750 Method 1038A:2018 | 溫度:150℃,電壓*V DC,1000小時 |

| 溫度循環 | JESD22-A104E:2014 | 溫度:-55℃至 150℃,每個溫度點保持 30分鐘,1循環 l小時,共 1000小時。 |

| 高壓測試 | JESD22-A102E:2010 | 溫度121℃,濕度100%,96小時 |

| 物理尺寸 | JESD22-B10OD:2016 | 驗證物理尺寸,來滿足客戶零件封裝規范的尺寸和公差 |

| 耐焊接熱 | JESD22A-111(SMD) B-106(PTH) : 2018 | 試驗前后進行電測試。SMD部件在測試期間應該完全浸入水 中,并按照MSL的額定溫度進行預處理。 |

| 可焊性 | JESD22-B102E:2007 | 放大50X,參考焊接條件.對SMD組件,采用測試方法 |

| 熱阻抗 | JESD24-3,24-4,24-6 | 依據AECQ測試要求,對于樣品本身熱特性參數進行驗證, |

| 芯片剪切 | MIL-STD-750: 2018 Method 2017 | 預處理和后處理變更比較來評估制程變更的穩健性 |

| 破壞性物理 分析 | AEC-Q101-004:1996 | 隨機所取的樣品已成功通過H3TRB、HAST &TC |

| 無鉛 | AEC-Q005-Rev-A: 2010 | 溫度循環條件:-40℃至 105℃,每個溫點保持 10分鐘,3循環/小時,共 600個循環(200小時)。溫濕度存儲條件:加速條件,50℃,80%RH 296小時。高溫高濕存儲條件:加速條件,70℃,95%RH 296小時,檢查錫須。 |

| 高加速 應力測試 | JESD22A-110:2010 | 溫度:130℃,濕度:85%RH,時間:96h。 |

| 高溫高濕 反向偏壓 | JEDEC JESD22-A101: 2009 | 電壓:36V,溫度:85℃,濕度:85%RH,時間:1000h。 |

| ESD-HBM ESD-MM ESD-CDM | AEC-Q101- 0o1,0o2 and 0o5 | HBM:王500~2000v , step:1300V MM:+50~200V,step:+50V CDM:士250V ; 1500v |

通過AEC-Q101認證,意味著相關半導體分立器件已經通過綜合可靠性測試,并被認定適合用于汽車電子系統中,這對于提高汽車電子系統的整體性能和安全性至關重要。該認證已成為汽車半導體分立器件進入市場的基本門檻,廣泛被全球汽車制造商和零部件供應商所接受和采納。

AEC-Q200

相較于AEC-Q101,AEC-Q200的適用范圍更廣,AEC-Q200全稱為“Automotive Electronics Council Quality - Stress Test Qualification for Passive Components”。此標準同樣由汽車電子委員會(AEC)制定,主要關注于確保被動電子元件在汽車應用中的高性能和耐用性,這包括但不限于電容器(如鉭電容、陶瓷電容、鋁電解電容、薄膜電容)、電阻、電感、石英晶體、陶瓷諧振器、鐵氧體EMI干擾抑制器、聚合自恢復保險絲等。

AEC-Q200標準定義了一系列嚴格的測試要求和條件,用以模擬汽車電子元件在實際應用中可能遇到的各種惡劣環境,包括高低溫循環、溫度沖擊、濕度、機械振動、機械沖擊、耐焊接熱、耐溶劑性等。這些測試旨在驗證被動元件能否在汽車所處的極端溫度范圍(通常為-40°C至+125°C或更寬)以及高強度振動等條件下保持穩定的工作性能和長期可靠性,從而保證汽車電子系統的安全和功能完整性。

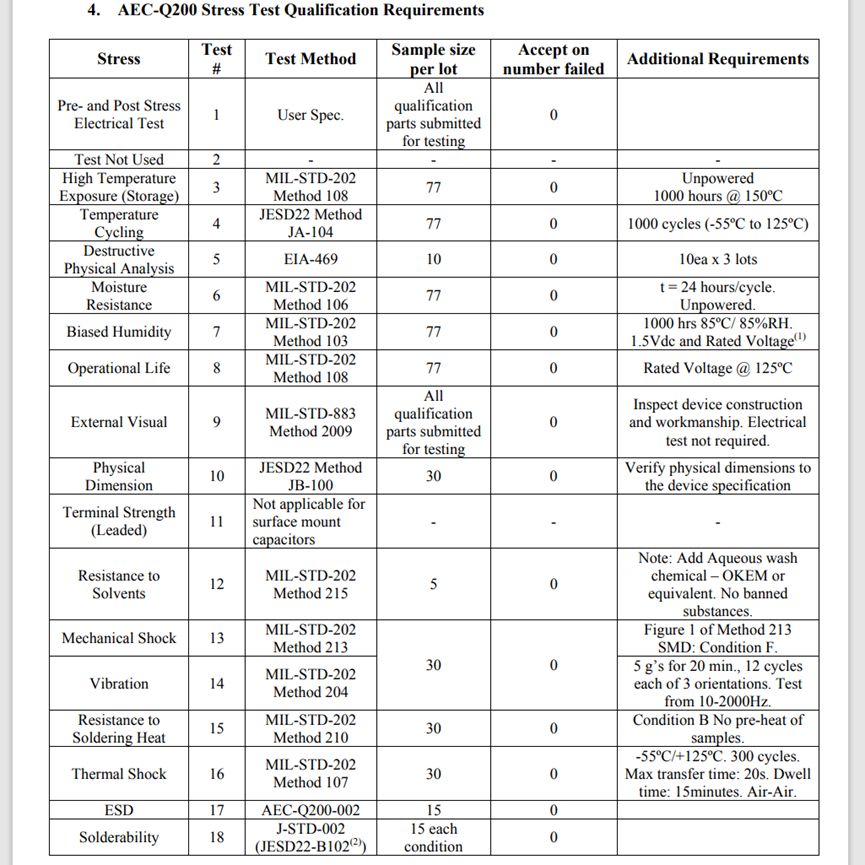

上海雷卯整理了一些AEC-Q200測試項目、參考標準以及測試條件供參考。

汽車級元器件AEC-Q200測試 | ||

| 測試項目 | 參考標準 | 測試要求 |

| 板彎曲測試 | AEC-Q200-005 (Sample Size:30 PCS ) | 模擬PCB在組裝過程中的機械應力,確保元器件能承受一定的彎曲而不損壞,樣品數量通常為30個。 |

| 端子強度測試 | AEC-Q200-006 | 施加一個17.7N(1.8kg)的力到測試器件的側面,此外力的施加時間為60+1秒。 |

| 端子強度測試 | MIL-STD-202 Method 211 | 只進行引腳器件的引腳牢固性測試。條件A(910克);C(1.13公 斤);E(1.45公斤-mm)。 |

| 高溫儲存試驗 | AEC-Q200-001 | 在高溫下長時間存儲,通常為+150°C或更高,測試時間長達幾千小時,具體依組件而定。 |

| 高溫反向偏壓測試 | AEC-Q200-002 | 在高溫下施加工作電壓的反向偏壓,測試溫度一般為+150°C,持續數百至數千小時。 |

| 溫度循環試驗 | AEC-Q200-004 | 組件在極端溫度之間循環,如-55°C至+150°C,循環次數可達數千次,檢驗熱脹冷縮引起的機械應力影響。 |

| 高溫高濕試驗 | MIL-STD-202G Method 103 | 在85°C/濕85%的環境中放置1000小時不通電。試驗結束 后24±4小時內進行測試。 |

| 工作壽命試驗 | AEC-Q200-009 | 1000小時105°C,如產品溫度為125°C或155°C,應在其溫度下進行,試驗結束后24±4小時,進行試驗。 |

| 機械沖擊試驗 | AEC-Q200-008 | 檢驗元件對突然機械沖擊的承受能力,模擬車輛碰撞或顛簸時的狀況。 |

| 振動測試 | AEC-Q200-007 | 測試頻率從10HZ到2000HZ, 5g的力20分鐘為一循環, XYZ每個方向各12循環。 |

| 焊錫耐熱測試 | AEC-Q200-006 | 插件類:樣品不進行預熱,在溫度260℃的條件下浸入本體1.5mm的深度10秒(260+0/-5℃)。 貼片類:參考如下圖中的回流焊曲線,經過兩次;峰值溫度:260+0/-5°C; 回流焊溫度條件是根據測試設備制定的。 |

| 可焊性測試 | IPC J-STD-002D | 蒸汽老化8小時(93℃);于245℃±5℃的溫度下焊錫5s |

| 耐溶劑試驗 | MIL-STD- 202 Method 215 | 測試要求:無明顯的外觀缺陷。增加水洗清洗劑-OKEM清洗劑或其它相同的溶劑,不要使用禁止的溶劑。 |

| 外觀 | MIL-STD-883 Method 2009 | 檢查器件結構,標識和工藝品質。 |

| 電氣特性測試 | User Spec. | 樣品數量需要做參數試驗:總結列出室溫下及最低,最高工作溫度時的最小值,最大值平均值以及標準差 |

請注意,上述具體測試要求(如溫度、濕度、時間和電壓水平)會根據被測試組件的類型、等級和預期應用有所不同。

通過AEC-Q200認證的被動元件被認為是符合汽車級品質要求的,適用于各種汽車電子系統,如動力總成、安全系統(如ABS、安全氣囊)、信息娛樂系統、導航系統、胎壓監測系統(TPMS)等。這一認證是被動元件供應商進入汽車供應鏈的必備條件,對保障汽車電子產品的高質量和可靠性起到了關鍵作用。

結語

AEC-Q101與AEC-Q200不僅是汽車電子元件質量的黃金標準,更是推動整個行業向更智能、更安全方向發展的驅動力。隨著自動駕駛、車聯網等技術的興起,這些標準將繼續演化,以適應更高層次的性能要求和安全挑戰,為未來汽車電子領域的創新與發展奠定堅實的基石。對于所有致力于汽車電子行業的參與者而言,深入理解并遵循這些標準,將是通往成功之路上不可或缺的關鍵一步。

上海雷卯成功申請并通過AEC-Q101認證,這一成就不僅是對公司產品卓越品質的權威背書,更是其在汽車電子領域深耕細作、追求卓越的有力證明。這一認證的取得,標志著雷卯電子的分立半導體元器件正式邁入了汽車級應用的殿堂,其產品在可靠性、安全性和耐用性方面均能滿足汽車工業最嚴格的標準,足以應對復雜多變的車載環境挑戰。

作為國產元器件品牌的佼佼者,上海雷卯還在助力我們國家的汽車電子產業自己掌握核心技術,不再受制于人。未來,雷卯會繼續創新,帶來更多種類的高質量汽車電子元件,和大家一起打造更加安全、智能、環保的汽車世界。這條路,雷卯走得堅定,也期待和更多伙伴一起前行。

-

汽車電子

+關注

關注

3026文章

7941瀏覽量

166907 -

電子元件

+關注

關注

94文章

1355瀏覽量

56506 -

AEC

+關注

關注

0文章

332瀏覽量

14699

發布評論請先 登錄

相關推薦

什么是AEC-Q200認證?

符合AEC-Q200的汽車行業專用保險絲

基本半導體碳化硅MOSFET通過AEC-Q101車規級認證

除了IATF16949體系認證 AEC-Q200產品測試 車規級電感還需滿足哪些標準要求

Bourns發布符合AEC-Q200標準的氣體放電管系列

傅里葉半導體榮獲季豐電子AEC-Q100與AEC-Q006證書

車規級認證AEC-Q200測試的 “關鍵步驟”及符合EPSON的振蕩器

關于汽車電子AEC-Q200測試,您了解哪些?

AEC-Q200與AEC-Q100:晶振是如何影響你的汽車的?

AEC-Q200 E版新增保險絲,Littelfuse、AEM推新品搶占車用被動器件先機

汽車市場加速進化,AEC-Q100車規信號鏈新品不斷

雷卯解析AEC-Q101與AEC-Q200

雷卯解析AEC-Q101與AEC-Q200

評論