自動化生產線是將各個重復生產的環節分解成幾個小環節,實現有序自動化生產加工的設備,罐頭生產線便是重要的應用場景。其中,以PLC控制器為中心的生產線可以實現傳送帶、灌裝、定位、封裝等全過程自動控制,同時通過傳感器感知生產信息,是提升生產效率、保障產品質量的重要設備。

然而傳統的罐頭生產過程中,人工記錄數據的方式不僅耗時費力,還容易出現誤差;同時依賴現場操作監控的模式也對故障危險的響應能力較差。較高的生產水平與較低的管理能力產生的矛盾,成為制約企業發展的瓶頸。如何實現對生產線各個環節的實時監測和數據分析?如何提高生產過程的透明度和可控性?這些問題亟待解決。

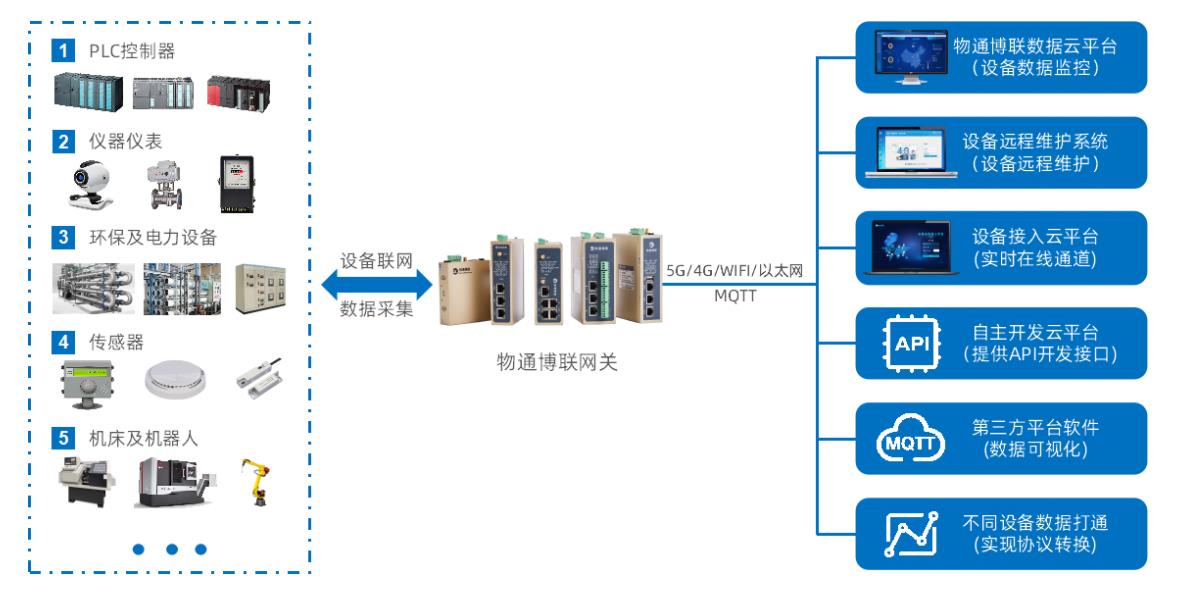

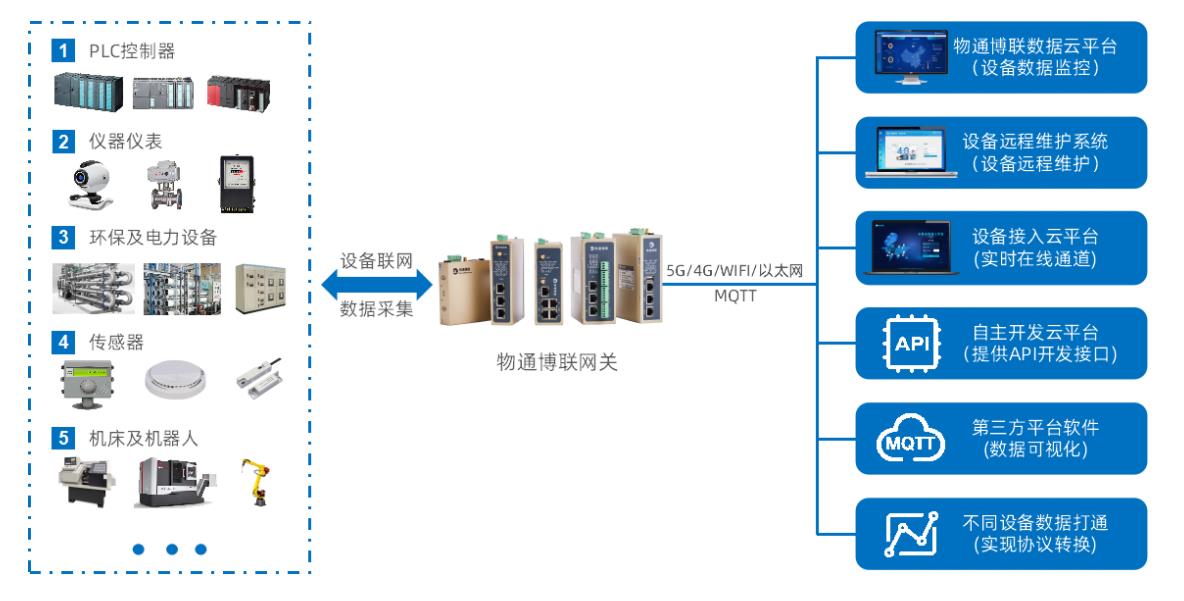

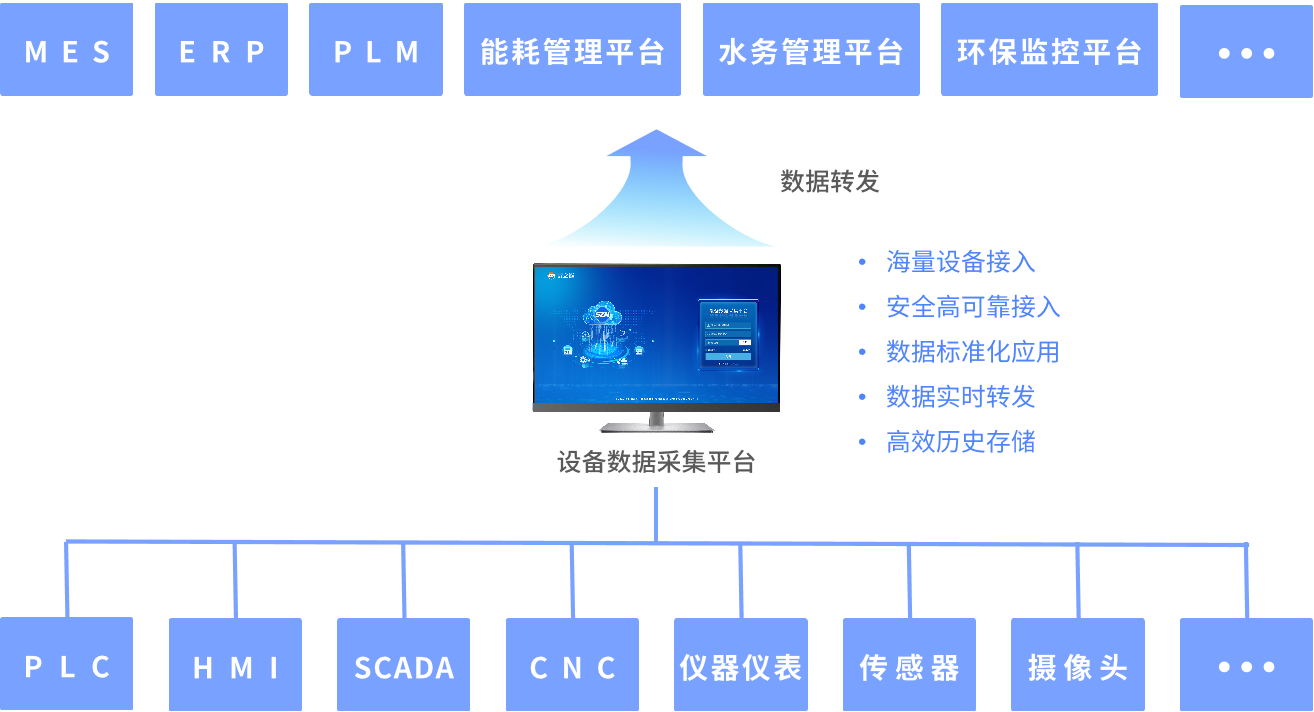

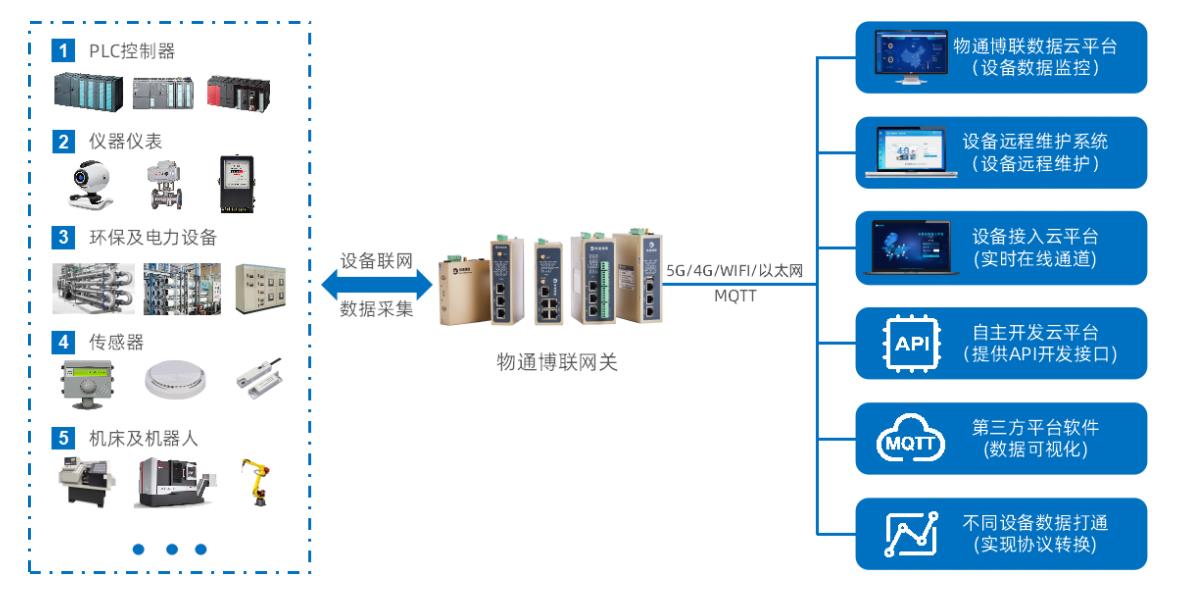

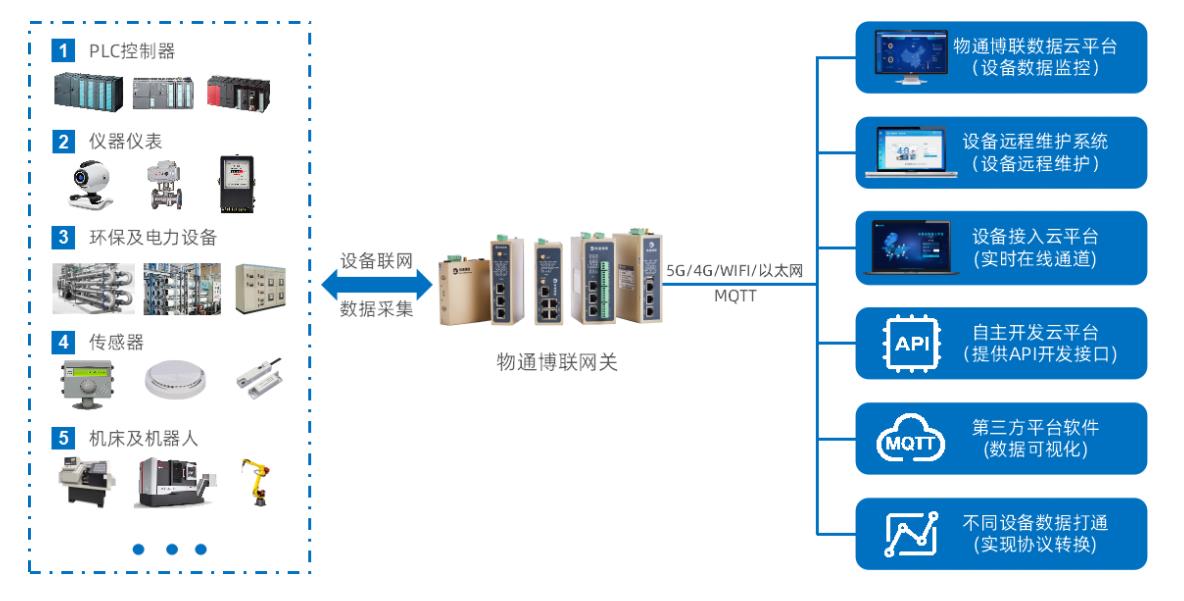

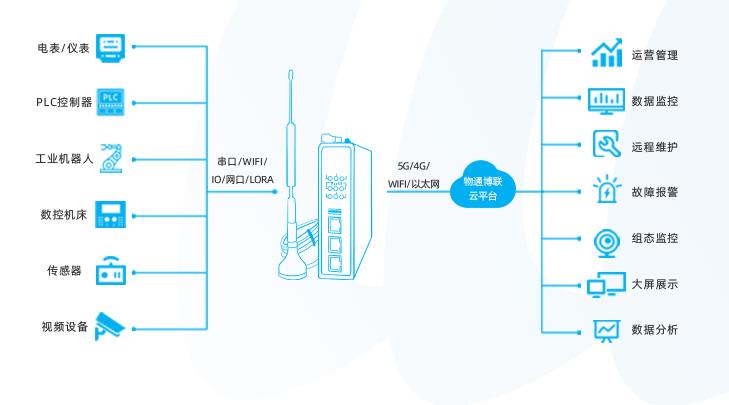

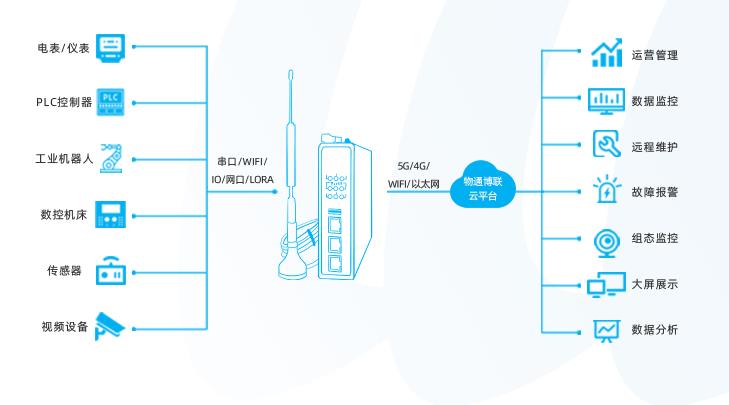

對此,物通博聯提供接入PLC數據采集的罐頭生產線組態監控系統。該系統融合了物聯網、大數據分析以及云組態平臺,實現了從數據采集到決策支持的一體化功能。現場PLC接入到物通博聯工業智能網關中,實時采集設備運行狀態、工藝參數、生產數據等并通過無線網絡上傳到組態監控云平臺,進而實現遠程監控、故障告警、遠程控制、數據分析等功能,加強生產管理的時效性與可靠性。

實現功能

數據采集:精確感知每一個細節

光電傳感器、計數器、壓力傳感器等覆蓋整個生產線的關鍵節點,這些傳感器可以通過網關采集并傳輸數據至組態監控平臺中,確保數據實時傳輸與完整可靠,管理人員不在現場也能獲取設備運行狀態、工藝參數、生產數據等信息并及時管理控制。

組態監控:可視化掌控全局

通過云組態平臺,我們可以將復雜的數據轉化為直觀的圖表和動畫效果,使操作人員一目了然地掌握當前生產狀態,查看各個設備狀態與工藝進度;此外,在監測到異常數據時也會自動通過微信、短信、郵件等進行告警,從而及時遠程啟停設備,保障正常工作不受干擾。

大數據分析:洞察未來的智慧引擎

通過可視化大數據分析界面,管理人員可以對歷史數據進行深度挖掘和趨勢預測,可以幫助企業管理層做出科學合理的決策,優化生產工藝,降低能耗成本,從而提升企業的生產效率、質量穩定性與市場競爭力。

審核編輯 黃宇

-

數據采集

+關注

關注

38文章

6053瀏覽量

113622 -

監控系統

+關注

關注

21文章

3904瀏覽量

174427 -

組態

+關注

關注

0文章

148瀏覽量

15000

發布評論請先 登錄

相關推薦

某集聚紡生產線車間能耗數據采集系統構建方案

“不需要點表的工業網關” 在工業數據采集的成功應用

蛋白肽生產線數據采集系統方案

儀器儀表生產線數據采集到MES系統的解決方案

生產線產量數據采集監測系統解決方案

工業數據采集網關功能優勢

工業設備數據采集組態監控解決方案

新能源電池廠生產線PLC數據采集遠程監控系統解決方案

罐頭生產線數據采集組態監控系統

罐頭生產線數據采集組態監控系統

評論