DFM的核心原則詳解

簡化設計

你的目標是設計零部件,使其能夠順利地裝配在一起。盡量減少復雜或手動組裝步驟的數量。確保它們易于對齊、緊固和連接。這減少了組裝過程中出錯的機會。

- 減少零件數量: 例如,將多個零件整合為一個多功能零件。

- 優化幾何形狀: 避免復雜的曲面和不必要的特征。

- 標準化尺寸: 盡可能使用標準尺寸,減少定制需求。

標準化零件

您的目標是盡可能使用標準化的組件、材料和流程。這有助于簡化制造,減少對定制或專用零件的需求。

- 使用通用零件:盡可能選用現成的標準零件。

- 模塊化設計:將產品分解為可互換的模塊。

- 減少變體:限制不必要的產品型號和定制選項。

減少裝配步驟

- 設計自定位特征:如卡扣、導向銷等,減少定位時間。

- 優化裝配順序:考慮裝配的邏輯順序,減少返工。

- 消除調整需求:設計時考慮公差累積,減少微調需求。

考慮制造工藝

- 適應現有設備:設計應考慮可用的制造設備和工藝。

- 最小化特殊工藝:避免需要昂貴或罕見制造工藝的設計。

- 優化加工方向:考慮零件的加工方向,減少換裝次數。

優化材料選擇

您的目標是選擇可用、經濟高效且適合制造工藝的材料。材料選擇會對成本和可制造性產生重大影響。

- 選擇易加工材料:考慮材料的可加工性和成本。

- 減少材料種類:盡量使用同類材料,簡化采購和庫存管理。

- 考慮材料性能:平衡材料性能與制造難度。

誰參與了DFM流程?

DFM需要各種專家和團隊協同工作以實現最佳結果。

設計工程師:設計工程師負責創建初始產品設計。他們與其他團隊協同工作,以確保設計能夠高效、經濟地制造。他們考慮了簡單性、標準化、材料、公差、環境和裝配等因素。

制造工程師:制造工程師在DFM過程中起著至關重要的作用。他們提供了關于如何制造產品的意見。這包括選擇合適的制造工藝、工具和設備。他們致力于優化制造過程并最大限度地降低生產成本。

產品經理:產品經理定義產品要求并指導設計和制造團隊。他們確保產品符合公司的目標和客戶的需求。

質量保證(QA)和質量控制(QC)團隊:QA和QC團隊定義質量標準。他們確保制造的產品符合這些標準。它們在DFM過程中識別和解決潛在的質量問題方面發揮著至關重要的作用。

采購和供應鏈團隊:這些團隊負責采購制造所需的必要材料、組件和供應商。他們需要確保所選供應商能夠滿足質量和成本要求。

成本估算師:成本估算師根據設計和制造計劃計算預期的制造成本。它們幫助組織了解設計決策的成本影響。

工具和設備專家:他們選擇或設計制造所需的工具、模具和設備。他們努力確保工具和設備高效且具有成本效益。

跨職能團隊:通常跨職能團隊或委員會監督DFM流程。他們匯集了來自不同部門的專家,以進行有效的溝通和協作。

供應商和合同制造商:DFM過程中可能涉及外部供應商或合同制造商。有時組件或流程會外包。他們需要與設計和制造團隊密切合作,以滿足DFM的要求。

測試和檢驗團隊:這些團隊定義測試和檢驗程序。它們確保了制造產品的質量和可靠性。

監管和合規專家:專家幫助確保設計和制造過程符合要求的標準。

持續改進團隊:專門的CI團隊專注于改進制造流程的方法。他們發現了提高效率和質量的機會。

DFM時間表

DFM的長度因項目而異,取決于各種因素。有效的項目管理和經驗豐富的團隊可以幫助簡化DFM流程并最大限度地減少延誤。

產品的復雜性:產品設計的復雜性會影響你的時間表。更復雜的產品可能需要更多的時間進行分析和調整。

經驗和專長:設計和工程團隊的經驗和專長會影響速度。經驗豐富的團隊可以更快地識別制造問題并更快地提出解決方案。

工具和軟件:DFM工具和軟件的可用性和有效性會影響過程。先進的軟件可以幫助自動化DFM分析的某些方面,以加快過程。

溝通:設計、工程和制造團隊之間的有效溝通至關重要。如果出現溝通中斷或誤解,可能會出現延誤。

原型測試:測試和調整原型會增加時間。但這一步對于確保產品質量和可制造性至關重要。

監管合規性:遵守監管要求或標準可以增加流程的時間。

供應商和材料考慮因素:供應商和材料可用性會影響時間表。采購符合設計和制造要求的組件或材料可能會導致延誤。

預算和時間表限制:預算和時間表約束會影響你的速度。匆忙的項目可能無法像更長的時間線那樣進行徹底的DFM分析。

迭代性質:DFM通常是一個迭代過程,需要多輪分析和改進。所需的迭代次數會影響時間線。

地理位置:制造地點、物流和協調可能會延長時間要求。

DFM的典型案例深入分析

一、汽車行業案例:通用汽車公司

背景:通用汽車在1990年代面臨日本汽車制造商的強烈競爭,需要提高生產效率和降低成本。

DFM應用:

- 發動機重新設計:將V8發動機的零件數量從800多個減少到385個。

- 車身設計優化:采用模塊化設計,減少焊接點數量。

- 內飾簡化:標準化內飾部件,減少變體數量。

結果:

- 零件數量減少30%,大幅降低庫存和管理成本。

- 裝配時間縮短50%,提高生產線效率。

- 制造成本降低25%,增強市場競爭力。

- 質量提升:減少了潛在的故障點,提高了產品可靠性。

二、電子產品行業案例:蘋果公司iPhone

背景:iPhone作為革命性產品,需要在復雜功能和優雅設計之間取得平衡。

DFM應用:

結果:

- 生產效率提升:簡化的設計使得大規模生產成為可能。

- 產品質量提高:一體化設計減少了潛在的故障點。

- 用戶體驗改善:簡潔的外觀和可靠的性能提升了用戶滿意度。

- 成本控制:標準化組件和優化制造流程降低了生產成本。

DFM的未來趨勢詳細展望

虛擬現實和增強現實技術在DFM中的應用

可持續發展理念的融入

- 生命周期分析:在設計階段考慮產品全生命周期的環境影響。

- 可回收設計:設計便于拆解和回收的產品結構。

- 能源效率:優化設計以減少產品使用階段的能源消耗。

數字孿生技術的應用

- 實時反饋:通過數字孿生模型,實時反饋制造數據到設計階段。

- 性能模擬:在虛擬環境中模擬產品性能,減少物理原型需求。

- 預測性維護:基于數字孿生模型,優化產品設計以便維護。

跨學科集成

- 結合生物學:借鑒自然界的設計原理,如仿生設計。

- 納米技術應用:在微觀尺度上優化材料和結構設計。

- 跨領域知識庫:建立跨學科的DFM知識庫,促進創新設計。

為昕DFM檢查優化

- 高級器件間距(各種維度檢查)

- 引腳密間距檢查+自動避讓

- 板邊安全距離(symbol,shape,pad…)

- 金手指、郵票孔安全距離

- 標識檢查(防靜電無鉛等)

- 絲印檢查(交叉、重疊、方向等)

- 輔助設計(自動位號)

- 拼版/光標檢查

- 過孔散熱可靠性

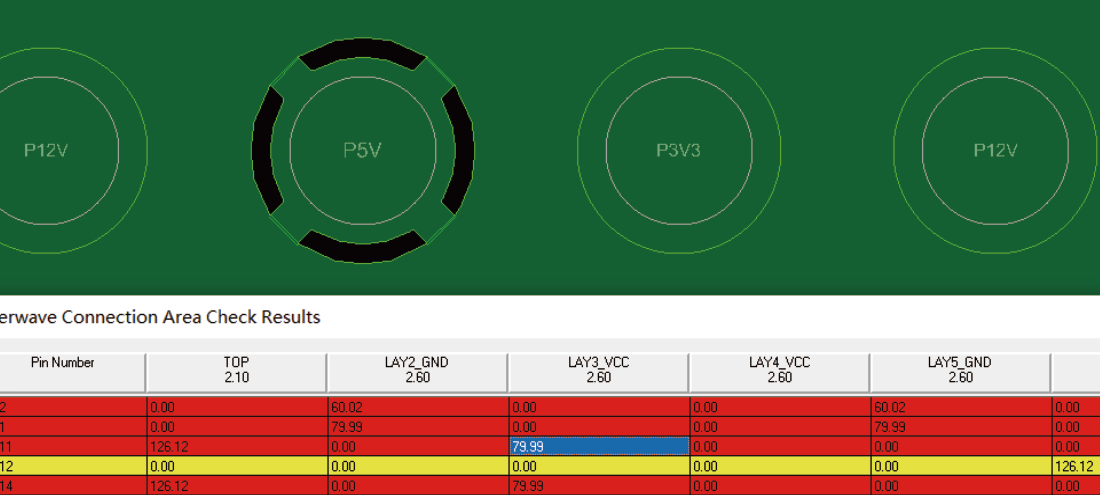

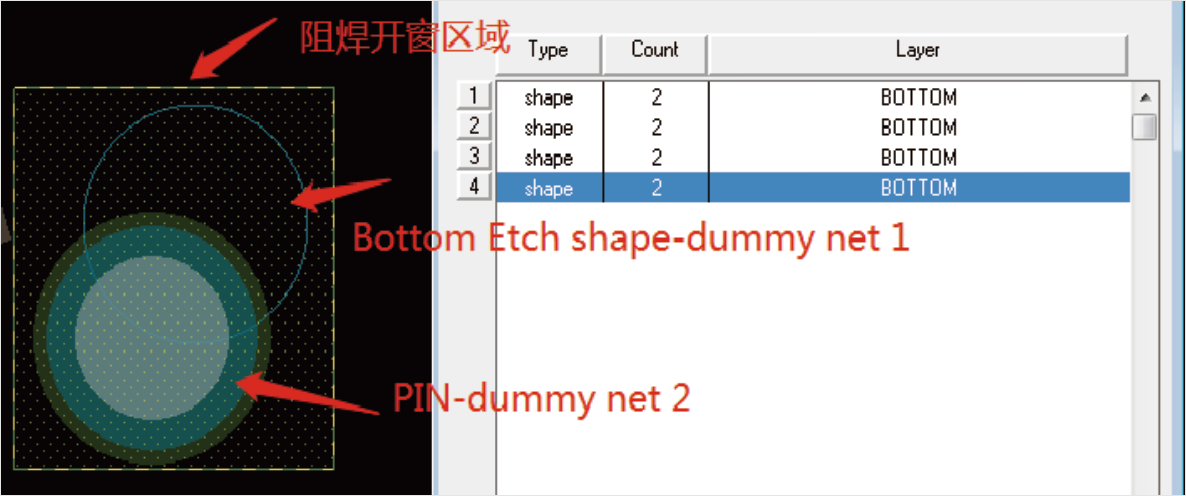

- 跨網絡開窗短路

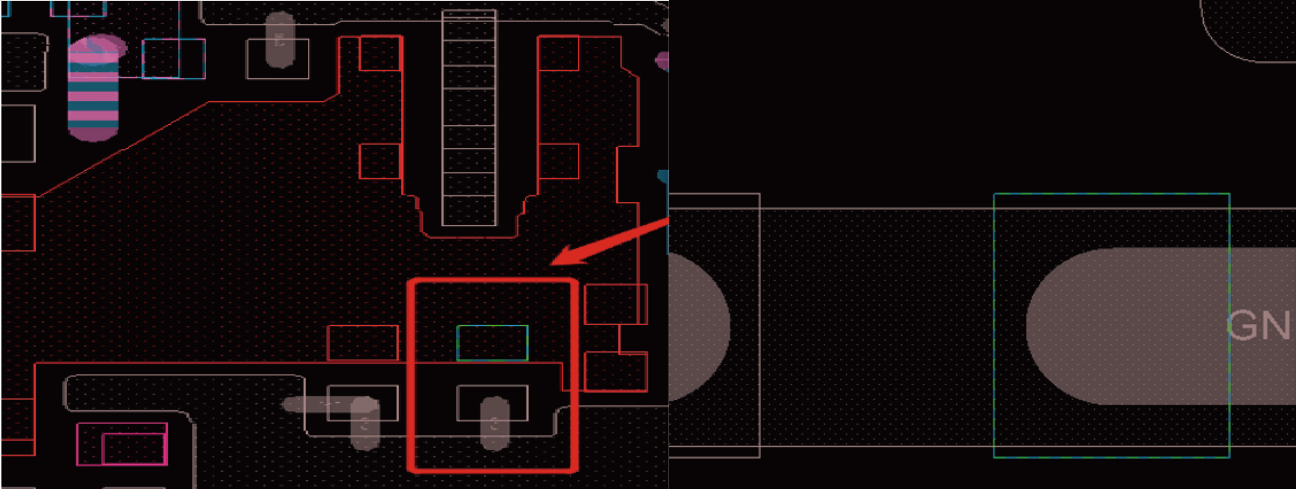

- 立碑、焊盤引線寬度

過孔散熱可靠性

過孔散熱可靠性 跨網絡開窗短路

跨網絡開窗短路 立碑、焊盤引線寬度

立碑、焊盤引線寬度 -

EDA工具

+關注

關注

4文章

271瀏覽量

32564 -

DFM

+關注

關注

8文章

476瀏覽量

29236 -

DFM技術

+關注

關注

0文章

6瀏覽量

7765

發布評論請先 登錄

評論