在電力電子領域,面臨的挑戰是如何在更小的設備中實現更高的功率傳輸并降低成本。這些目標往往相互矛盾,導致必須做出妥協。更高的電流會導致器件內部的熱應力增加,從而縮短其使用壽命。

為了解決這個問題,可以考慮使用損耗更低的解決方案,比如用SiC-MOSFET替代IGBT。不過,這樣的解決方案會更昂貴。另一種方法是改善冷卻效果,但絕緣基材在熱傳導上存在物理限制,而解決辦法就是放棄絕緣要求。

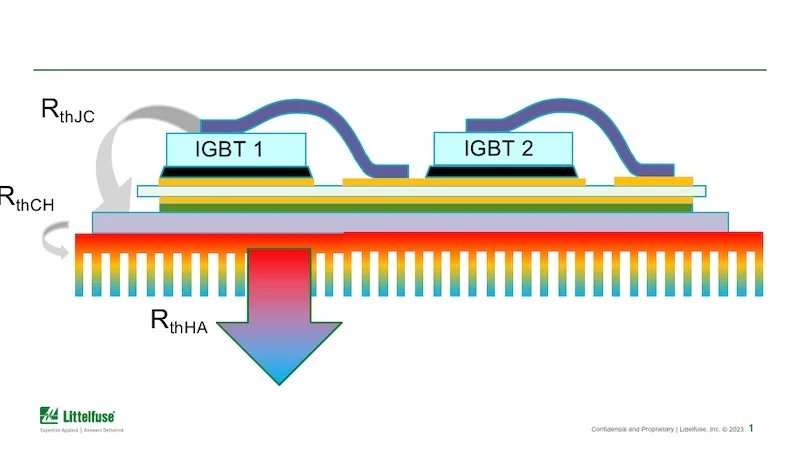

圖1

圖1半導體模塊的比較

最常見的半導體模塊采用直接銅結合基材(DCB)和絕緣陶瓷層。這種設置可以承載多個芯片,通過對上層銅層的結構設計,可以處理不同的電位。圖1示意性地描繪了這種方法。

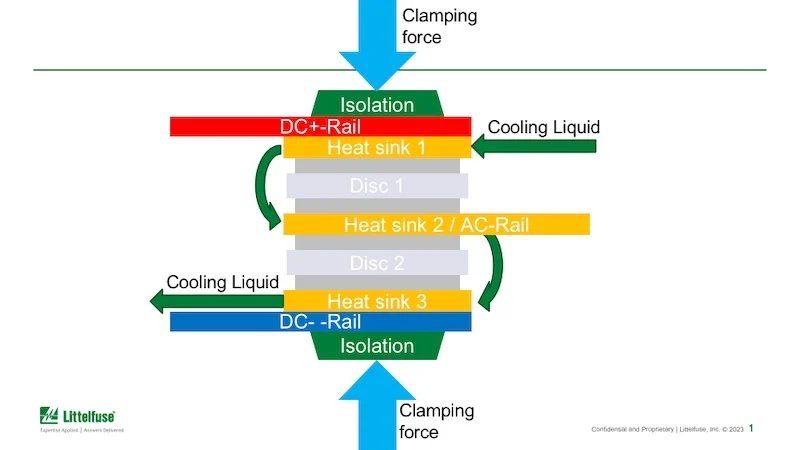

圖2

圖2相比之下,高功率碟形器件通常與電活性冷卻板結合,如圖2所示。在圖1所示的設置中,陶瓷層提供了主導的熱阻。高性能陶瓷如氮化鋁(AlN)具有高達180 W/(mK)的導熱性。然而,為了達到所需的絕緣效果,所需的厚度導致了較大的熱阻。圖2中的設置改善了熱性能,因為在功率半導體與散熱器之間不涉及電絕緣。因此,必須使用電絕緣的冷卻液,如去離子水/防凍液混合物,并且其絕緣特性必須進行監測和維護。

消除熱阻

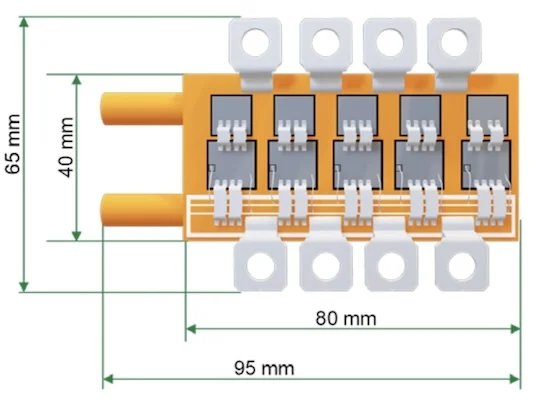

為了消除DCB的主導熱阻,采用了一種方法,將IGBT芯片直接焊接到一個適合的液體冷卻板上,該冷卻板尺寸為40 x 80 mm2。這樣,冷卻板就成為了IGBT集電極的電連接。DCB基材則用于在發射極和控制端子側安裝功率端子。為了克服連接線帶來的限制,基于不同裝配技術構建了一個測試樣件。

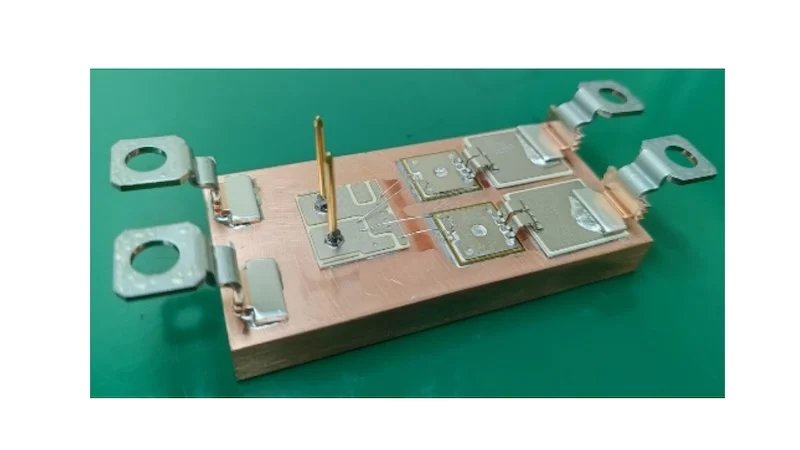

圖3

圖3在這里,使用了一種具有可焊接前面金屬化的不同芯片。連接線被用焊接到IGBT前面的連接夾替代。由于夾子無法直接焊接在芯片上,因此首先將接口墊焊接到IGBT上。圖3展示了得到的測試樣件。

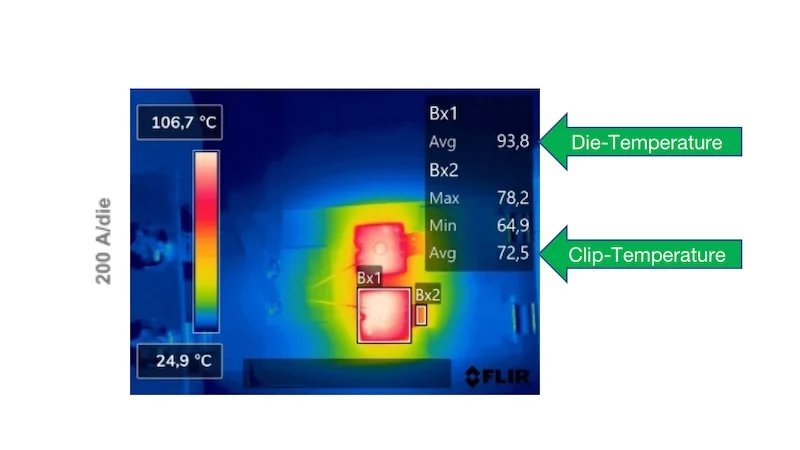

進行了基于紅外相機的測量,結果顯示每個芯片可承載200 A的電流,如圖4所示。

圖4

圖4通過使用連接線所施加的任何限制已被消除。在超過連接線能夠承受的電流密度下,夾子的溫度保持在100°C以下。

本研究使用了一種額定電流為150A的標準芯片。今天的工業邊界條件包括最大入口溫度為65°C,最大芯片溫度為175°C。測量結果顯示該設置能夠從芯片散發出最多380W/cm2的功率損耗密度。值得注意的是,額定150A的芯片在處理200 A時仍然在其熱限制范圍內。對于目標熱條件和65°C的入口溫度,最大結溫Tvj=175°C在250 A時達到。

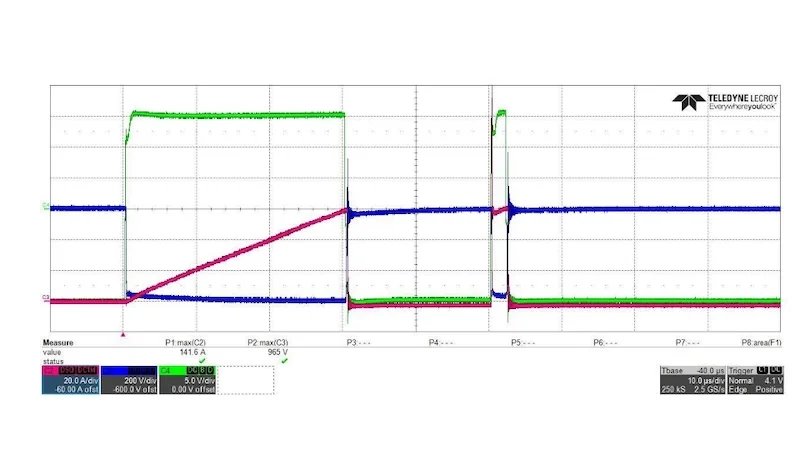

電氣測試

盡管研究重點關注熱性能,但基本的電氣行為也進行了測試。雙脈沖測試的結果總結在圖5中。

圖5

圖5測試顯示開關干凈,但由于測試設置的性質,沒有進一步調查的細節。雖然所研究設備的布局未針對開關進行優化,也未期待完美的開關行為,但結果仍然足夠好,可以轉化為潛在的系列開發。

循環負載測試

卓越的熱性能是延長電力電子元件使用壽命的關鍵因素。在第二種設計中,幾個設備按照IEC 60749定義進行了功率循環測試(PCsec)。

圖6

圖6預期的是,墊片和夾子組合的壽命會高于使用連接線的系統,因為連接線的失效機制如連接剝離和連接腳裂紋被消除。然而,由于墊片焊接在芯片的前面,這一接口的剝離最終是不可避免的。測試在12°C的入口溫度下進行。在一個4秒的周期內,負載電流為250 A,觀察到芯片溫度的波動為90 K。圖6顯示了卓越的熱性能和冷卻板內部的低熱擴散。

需要注意的是,此測試中的IGBT額定芯片電流僅為150 A。因此,盡管在給定的芯片溫度熱限制內,芯片的工作電流遠超現實應用中的參數。

此測試的壽命終止標準是在前向電壓上升5%。這個值在大約145,000個循環后到達。而在這些條件下,傳統的焊接技術約達到80,000個循環。考慮到芯片金屬化、焊料合金和焊接工藝的進一步改進,達到至少兩倍于焊接連接設備的功率循環能力似乎是合理的。

潛在應用及其帶來的好處

所選結構及其實現的功率密度表明,這種設計旨在用于高功率應用。已經具備液體冷卻并要求高功率傳輸的應用,特別可以受益于絕緣功率半導體配置。

這種方法針對風力發電的可再生能源生成或通過感應加熱進行金屬焊接。由于散熱器與IGBT的集電極形成連接,這種方案非常適合構建具有高電流承載能力的單開關,如圖8所示。

圖8

圖8該版本配備250 A芯片組,類似于一個額定1200 A的單開關,體積為123.5 cm3。

由兩個這樣的器件構成的半橋大約占用250 cm3的空間。相比之下,當前使用的高功率模塊最多需要700 cm3。

集成液體冷卻的另一個好處是,所需的外殼不再承受電力半導體常見的高溫。這為使用低檔塑料,甚至是易于回收的材料打開了道路,這將在未來幾年成為重要課題。

就資源使用而言,由圖8中的設備構建的半橋質量低于0.7 kg,低于當前設計的一半。

通過用鋁替代銅散熱器,犧牲部分性能可實現成本和重量的減少。

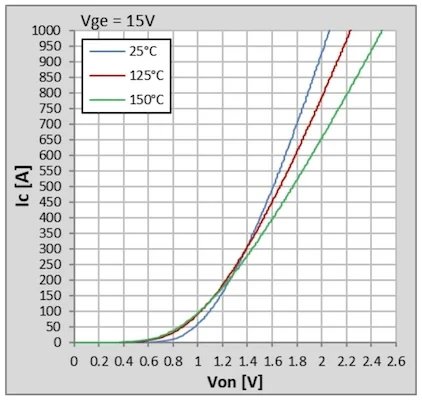

高效的冷卻也是充分發揮具有非常高去飽和極限IGBT能力的關鍵。前向電壓、開關性能和短路魯棒性構成了IGBT技術優化的限制三角形。低開關損耗的芯片往往具有更高的前向電壓,反之亦然,只要短路能力不受影響。圖9反映了優化為低前向電壓的IGBT的前向電壓。

這個額定電壓為1200 V、額定電流為200 A的芯片在該工作點上產生240 W的損耗。盡管該芯片可以輕松承受高達450 A的電流,但損耗會增至720 W,或者在這種情況下為360 W/cm2。

圖9

圖9在使用陶瓷絕緣材料的組件中,這種功率損耗密度會導致芯片溫度過高,即使安裝了高性能陶瓷也不例外。

通過直接液體冷卻的方法,已實現高達380 W/cm2的功率密度,使芯片在該工作點下能夠正常工作而不超過其熱限制。

因此,圖8中的設備能夠承載超過2 kA的電流,可能接近所用端子的可容忍電流密度極限。

推動電力半導體功率密度的極限

由于絕緣要求,當前電力半導體的功率密度提升存在物理限制。為了突破這些限制,必須識別出更有效地從電力半導體中提取熱量的新方法。一種方法是結合適合的芯片和互連技術的直接液體冷卻。這種從傳統絕緣組件轉向非絕緣組件的轉變,為提升功率密度提供了十倍的可能性。

這不僅限于IGBT技術,也可以同樣轉移到寬禁帶半導體上。

-

SiC

+關注

關注

29文章

2804瀏覽量

62608 -

功率半導體

+關注

關注

22文章

1150瀏覽量

42951 -

半導體器件

+關注

關注

12文章

750瀏覽量

32039

發布評論請先 登錄

相關推薦

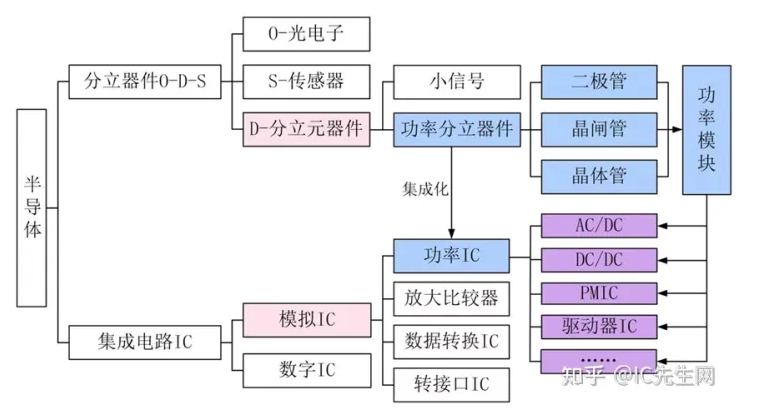

功率半導體器件的定義及分類

什么是基于SiC和GaN的功率半導體器件?

功率半導體器件的直接均流技術的解析

淺談功率半導體器件與普通半導體器件的區別

直接液體冷卻功率半導體器件的影響

直接液體冷卻功率半導體器件的影響

評論