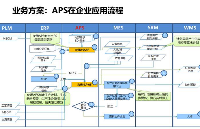

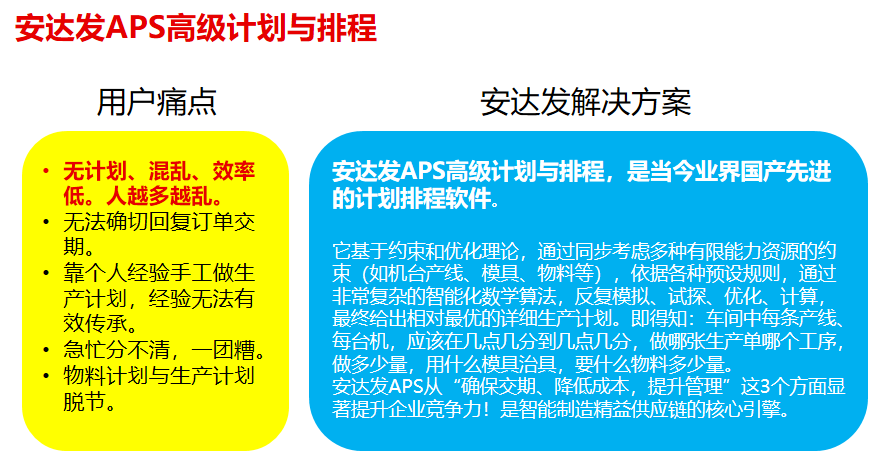

在鈑金加工領域,多品種、小批量的生產模式已成為常態。然而,這種生產模式帶來的“計劃排程難、交付難”的問題,一直是困擾企業生產效率和市場響應速度的瓶頸。傳統的人工Excel排產方式,不僅效率低下,而且極易受到源頭數據錄入不準確、計劃制定不準確、計劃變更頻繁、物料備料復雜以及資源利用率不高等多重因素的影響。本文將深入探討如何通過融合生產管理特點和精益管理理念,利用智能制造APS軟件,徹底解決這一難題。

一、源頭數據錄入不準確——智能制造APS軟件的數據智能識別與處理

在傳統的Excel排產模式下,源頭數據的錄入往往依賴于人工操作,這不僅耗時耗力,而且極易出現錯誤。智能制造APS軟件通過與ERP、MES等系統的深度集成,實現數據的自動采集和智能識別,確保了數據的準確性和實時性,為后續的計劃制定提供了可靠的數據基礎。

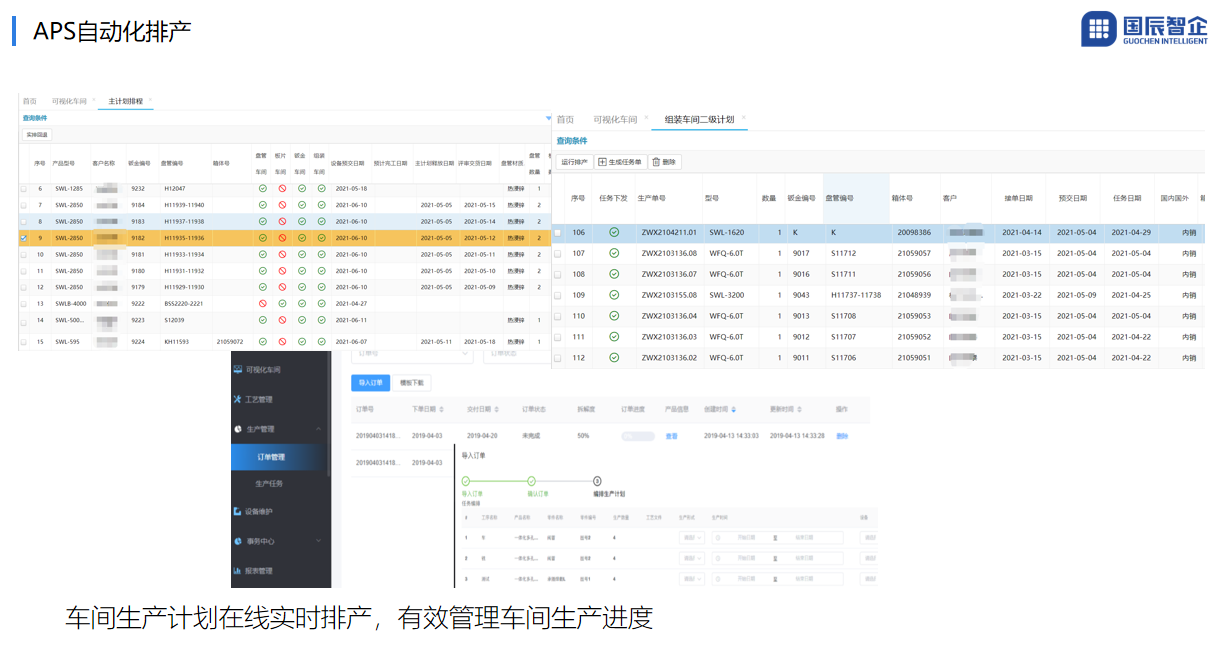

二、計劃制定不準確——智能制造APS軟件的智能優化算法

傳統的計劃制定方式往往依賴于計劃人員的經驗和直覺,這種方式在面對復雜的生產環境和多變的市場需求時顯得力不從心。智能制造APS軟件采用先進的智能優化算法,能夠根據實時的生產數據和市場需求,自動生成最優的生產計劃,大大提高了計劃的準確性和可行性。

三、計劃變更頻繁——智能制造APS軟件的動態調整能力

市場需求的變化和生產過程中的各種不確定性因素,都可能導致生產計劃的頻繁變更。智能制造APS軟件具有強大的動態調整能力,能夠快速響應各種變化,及時調整生產計劃,確保生產的順利進行。

四、物料備料復雜——智能制造APS軟件的智能物料管理

在鈑金加工過程中,物料的備料工作復雜而繁瑣。智能制造APS軟件通過智能物料管理系統,實現對物料需求的精準預測和實時監控,避免了因物料短缺或過剩而導致的生產延誤和成本浪費。

五、資源利用率不高——智能制造APS軟件的資源優化配置

傳統的生產管理模式下,資源的利用率往往不高,導致生產效率低下。智能制造APS軟件通過對生產設備、人員、時間等資源的優化配置,實現了資源的最大化利用,提高了生產效率和降低了生產成本。

面對鈑金加工領域的“計劃排程難、交付難”問題,企業必須摒棄傳統的人工Excel排產方式,積極擁抱智能制造APS軟件。通過數據智能識別與處理、智能優化算法、動態調整能力、智能物料管理和資源優化配置等功能,實現生產管理的智能化、精細化和高效化,從而提升企業的市場競爭力和盈利能力。

審核編輯 黃宇

-

APS

+關注

關注

0文章

337瀏覽量

17501 -

智能制造

+關注

關注

48文章

5549瀏覽量

76314

發布評論請先 登錄

相關推薦

安達發|APS生產排程軟件6大核心技術

智能制造APS軟件如何破解鈑金加工的計劃排程難題

智能制造APS軟件如何破解鈑金加工的計劃排程難題

評論