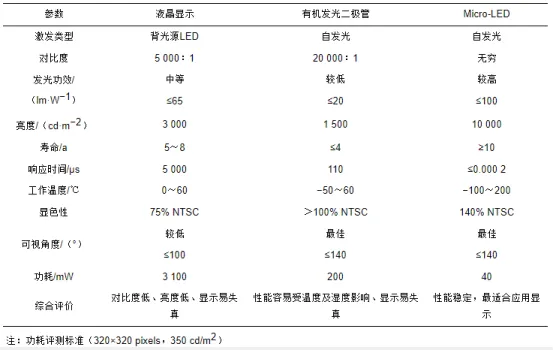

引言

對于柔性顯示器件,頂部發光的結構是理想的選擇,因為頂發射提升了顯示器的開口率—光線能透過的有效區域比例,并且可以在不透明或者柔性的基底上制備。但是由于量子點的發光峰非常窄,OLED 中角度色移問題可以忽略不計,并且量子點的微腔效應以及反射鏡和腔體長度方面有待完善,所以 QLEDs器件很少采用頂部發光結構。

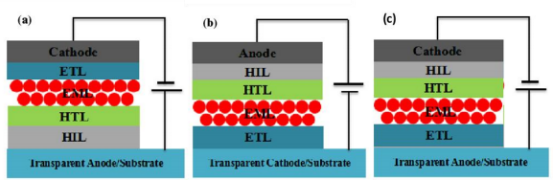

QLEDs 的結構通常有三種,如圖1(a)為底部出光結構,在電致發光器件中最為常見;如圖1(b)為頂部出光結構,通常應用于柔性顯示中;如圖1(c)為倒置結構,和非晶硅薄膜晶體管表現出良好的兼容性。

圖1 (a)底部出光結構;(b)頂部出光結構及(c)倒置結構

頂部發光的器件啟亮電壓較高,并且由于相鄰的有機層之間存在表面缺陷態,非輻射復合會加劇,器件在可行的亮度區域中器件效率低并且容易老化。文章中采用的器件結構是底部發光結構,在制備有氧化銦錫(ITO)圖案的透明玻璃基板上先后涂覆空穴注入層(HIL)、空穴傳輸層(HTL)、發光層(EML)、電子傳輸層(ETL),最后在頂部蒸鍍反射率高且功函數低的鋁電極。由于多層的空穴傳輸層制備相對容易,并且該結構中電子傳輸層在量子點發光層的上方,可以減少有機溶劑對量子點膜的侵蝕,從而更容易制備效率高且器件穩定性好的器件。并且采用底部發光的器件結構易于封裝,可以進一步隔絕水氧對器件的影響。因為在 QLEDs中量子點屬于電子型材料,電子注入的速率較高,所以會導致器件的電子注入的數量略大于空穴,從而成為影響器件壽命和效率的重要因素之一。為了對載流子注入進行調控,我們可以改變量子點的電學性質、增加空穴或者減少電荷的有效注入。

表征方法

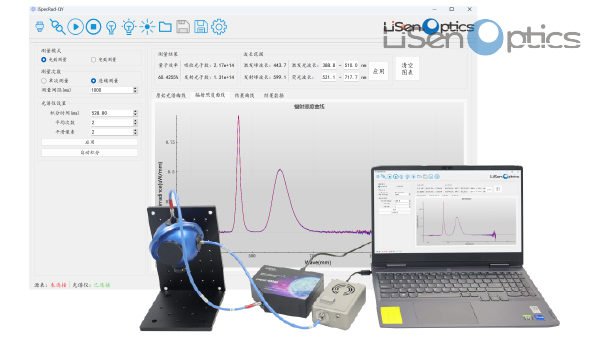

為了對器件的優劣進行評判,并且研究實驗變量對器件光電性能的影響,需要對器件進行表征。主要表征的參數有發光光譜,亮度-電壓-電流特性,發光效率等。

(1)光譜的測量

光譜是表征發光器件物質結構最重要的手段之一,通過分析光譜可以得到光與器件中包含物質之間相互作用的現象和并且得到器件運作的相關規律。當一束照射光在特定材料內傳播時,出現指數式衰減,把該指數稱為材料的吸收系數。吸收光譜是指在這一特定材料中不同照射光的吸收系數會隨著波長變化而變化,呈現帶狀或者現狀,可以用來表征該材料的化學性質。

(2)電流-電壓-亮度特性曲線測量

對于電壓驅動的發光器件,電流電壓曲線是表征器件電氣特性的重要參數。在實驗中,通過向器件不斷輸入大量電壓,直至使電子可以克服陽極勢壘,空穴克服陰極勢壘,從而在發光層復合獲得電子—空穴對而發光,因此可以用電流-電壓-亮度曲線來表征器件的光電性能。器件亮度達到最低工作電壓時,即 1 cd/m2 所對應的工作電壓,定義為啟亮電壓。

(3)發光效率測試

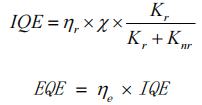

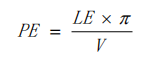

器件的發光效率有三種表征方法:外量子效率、功率效率以及電流效率。因為器件中存在多個界面并且陽極為 ITO 玻璃基板,因此在器件內,光的折射、反射以及吸收等過程會導致其一定程度的損耗,因此內量子效率往往高于外量子效率。二者的表達式為:

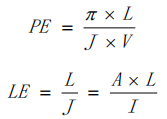

公式中 ηe 為耦合出光率,ηr 為載流子復合效率,χ 為激子輻射效率,Kr 為光輻射速率,Knr 為非光輻射速率。PE 和 LE 的引入,可以用來衡量器件功耗。二者的表達式為:

PE 和 LE 的換算關系式為:

其中 J 為電流密度,I 為電流強度,A 為器件面積。器件如果有較高的 LE,說明在一定電流密度能夠發出的亮度更高,對電流的利用率也更高。

(4)器件壽命測試

器件表征還有一個關鍵的參數是器件的壽命,體現了器件在運行環境中的穩定性。電致發光器件的壽命一直是制約其商業化發展的關鍵因素。

電子傳輸層對器件穩定性的影響

由于目前的 QLEDs 器件在電子傳輸層材料的選擇上面臨著低穩定性的有機材料以及注入效率低的無機材料的難點,所以我們對電子傳輸層進行研究,希望通過選擇合適的電子傳輸層提升量子點電致發光器件的載流子注入平衡,并且進一步提升器件的發光效率以及在恒電流下的器件壽命。

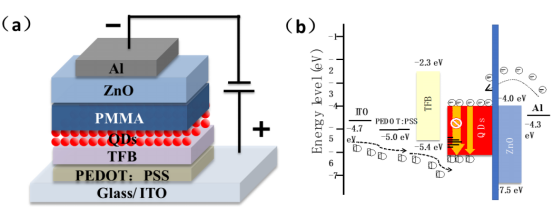

3.1實驗

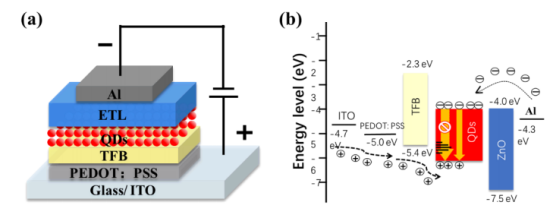

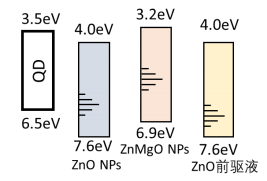

目前的電致發光發光器件大多采用全溶液法制備,相比于蒸鍍可以大幅降低制作的成本。實驗上利用圖4 (a)的器件結構ITO/PEDOT:PSS/TFB/QDs/ETL/Al,其能級結構如圖4 (b)所示。

圖4 (a) QLEDs 器件結構;(b) 能級結構

實驗中用到的陽極材料使用 N 型半導體氧化銦錫,其具有良好的導電性。除了可見光外,近紅外光在 ITO 薄膜上的透過率也比較高,其原因是 ITO 的帶隙較寬,并且通過改變材料成分,可以保證透過的光盡可能地接近初始光的顏色。除此以外,ITO 薄膜還具備良好的刻蝕均勻性以及適宜的表面形態,因此可以用制備做透明電極,非常適合底部出光的器件結構。

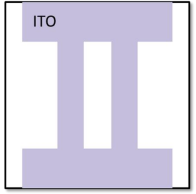

圖5 ITO 襯底示意圖

由于制備工藝以及生產運輸中的保護措施,襯底上會有殘余的光刻膠、粉塵或者其他的有機材料,這會影響 ITO 的導電和透光特性,同時也會影響空穴注入層材料的成膜,因此需要對基板及陽極進行深度清潔。

器件膜層的方法根據反應介質的狀態包含氣相法和液相法兩種。實驗室中鋁陰極采用真空熱蒸發鍍膜,載流子注入層、傳輸層以及量子點發光層均采用旋涂法制備。不同的溶劑需要不同的旋涂和退火環境。在實驗中所使用的空穴注入層材料為聚 3,4-乙烯二氧噻吩/聚苯乙烯磺酸鹽(PEDOT:PSS),它是一種水溶液,所以適合在通風櫥中旋涂和退火。緊接著是空穴傳輸層、量子點發光層以及電子傳輸層,由于這些材料所用均為易揮發的有機溶劑,這三種材料的光電性質容易受到水氧的影響,因此需要在手套箱里的氮氣環境中旋涂。如果電子傳輸層材料選擇 ZnO前驅液,則需要在手套箱中旋涂以后在通風櫥中退火,使前驅液氧化成膜。膜層旋涂的厚度以及所用的退火溫度也不一樣,膜層厚度計算和測量需要通過臺階儀來實現,實際操作中可以通過對旋涂的轉速以及移液槍溶液取用量進行控制厚度。

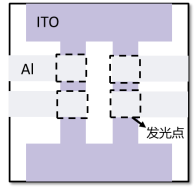

圖7 玻璃襯底 ITO 形狀圖及器件發光點位置

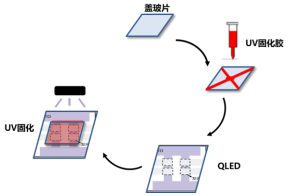

對于量子點電致發光的器件,在電壓驅動的工作狀態下容易受到水氧熱的影響,因此需要用蓋玻片進行封裝。為了徹底隔絕水氧,且減少由于封裝膠引起發光點的差異,實驗中將蓋玻片整個涂抹薄薄一層具有不飽和雙鍵或環氧基等基團的紫外固化環氧樹脂,然后按壓在器件的發光點上。封裝示意如圖8 所示。

圖8 器件封裝流程示意圖

3.2結果與討論

本文的研究重點通過對電子傳輸層的調控實現電子和空穴注入的相對平衡。由于 n 型金屬氧化物的功函數低,例如 ZnO,TiO2,ZrO2 等材料,將其作為電子傳輸層可以實現有效的電子注入。因為替代了 QLEDs 器件中的有機材料,器件的效率和壽命均實現明顯的提升。ZnO 納米顆粒可以通過低電子注入勢壘、高遷移率以及寬禁帶的空穴阻隔作用實現高載流子注入效率。但是 ZnO 納米顆粒的載流子遷移率比普通的有機空穴傳輸層材料高了兩個數量級。與空穴注入層中的情況不同,電子的注入以及傳輸必須在電子傳輸層得到延遲才可以滿足載流子注入平衡的需求。

圖9 不同電子傳輸層材料的能級示意圖

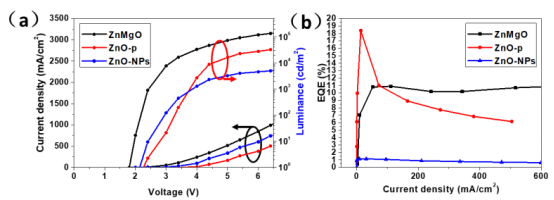

對于 ZnO 前驅液,在空氣中耐高溫的性能更優良,整體生長能力以及適用于傳統的化學技術、等離子刻蝕技術等優點,將其作為電子傳輸層時的電子遷移率以及能級已經通過退火溫度、濃度進行了調節。有研究表明使用 Al、Ga、In 等Ⅲ族元素摻雜,通過產生更多的自由電子可以提升電子傳輸層的電導率以并增加禁帶寬度。ZnO 與 MgO 的合成物可產生寬禁帶纖鋅礦半導體,形成非中心對稱的原子排列結構,是目前商業應用中應用較多的電子傳輸層材料。通過使用不同的電子傳輸層材料,得到如圖10 所示實驗結果。

圖10 基于不同電子傳輸層材料器件光電性能對比

使用 ZnMgO 做電子傳輸層的 QLEDs 最大亮度可以達到158549 cd/m2,最大外量子效率 11.2%;ZnO 前驅液制備的器件最大亮度為 32623cd/m2,最大外量子效率 18.4%,但是存在較為嚴重的效率滾降現象,器件穩定性較差;利用 ZnO 納米顆粒制備器件的最大亮度為 5132 cd/m2,最大外量子效率僅有 1.13%,性能較差。

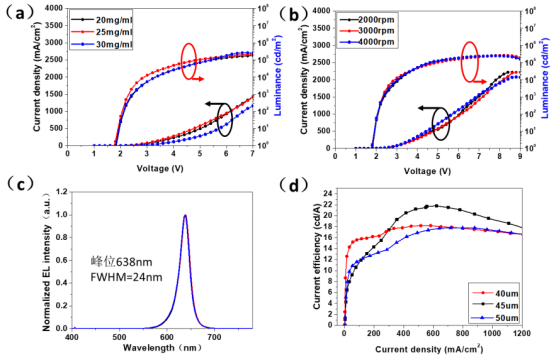

由于用于比較的器件只改變了電子傳輸層的材料,因此空穴注入的數量基本相同。對于使用 ZnO 前驅液的器件,雖然器件的最大外量子效率較大,但是器件的電流密度較低,說明使用該器件載流子注入效果存在問題,更容易使激子猝滅。相比之下,ZnMgO 的亮度更高,且器件穩定性更好,適合應用于電子傳輸層材料。采用的電子傳輸層材料 ZnMgO,通過改變旋涂的轉速以及溶液的用量從而對ETL 的厚度進行改變,進而調控電子從陰極注入的情況。

圖11 電子傳輸層采用 ZnMgO 的器件的表征結果

結果如圖11 所示,通過比較器件的光電參數,可以看出使用 ZnMgO 作電子傳輸層材料的器件當中,ZnMgO 厚度為 45 nm 的器件其最大發光亮度為 266670 cd/m2,最大外量子效率可達到 14%,封裝并對其進行恒電流老化之后壽命可以達到 13.9 小時。QLEDs 歸一化的發光光譜如 4-11 (c)所示,對稱發光峰對應波長為 638 nm,半峰寬為 24 nm,顏色飽和度高。適合應用于顯示器件當中。

推薦:

光致發光量子效率測量系統iSpecPQE

專門針對器件的光致發光特性進行有效測量,可在手套箱內完成搭建,無需將樣品取出即可完成光致發光量子效率的測試。可以支持粉末、薄膜和液體樣品的測量,適用于有機金屬復合物、熒光探針、染料敏化型PV材料,OLED材料、LED熒光粉等領域。

審核編輯 黃宇

-

顯示器

+關注

關注

21文章

5071瀏覽量

141659 -

測量系統

+關注

關注

2文章

559瀏覽量

42247 -

發光器件

+關注

關注

0文章

47瀏覽量

11016

發布評論請先 登錄

QLED量子點電視有什么優缺點

超導磁通量子計算機,超導磁通量子比特低頻磁通噪聲的測量 精選資料推薦

QICK 硬件旨在彌合經典和量子通信差距

新型量子位穩定性提高10倍

量子點與Micro LED結合提升發光效率與散熱效果

PbS膠體量子點穩定性研究進展

量子點介紹

量子效率測試:Micro-LED量子效率的研究進展

評論