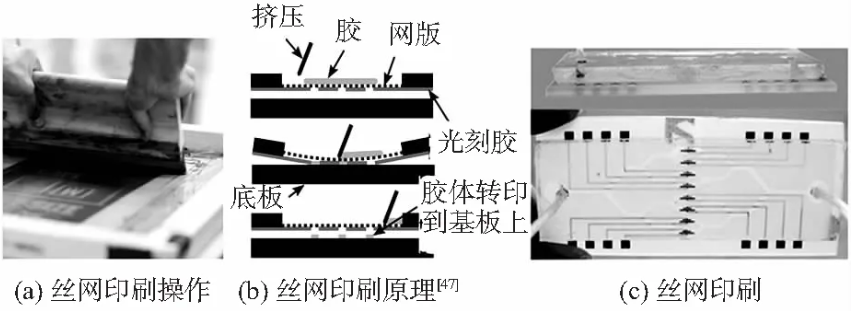

微流控芯片大致可以分為三種類型:PDMS芯片、聚合物芯片(COC、PMMA、PC等)和玻璃芯片。三種不同類型的芯片各有不同的加工方法。本文主要介紹PDMS芯片加工的軟光刻/軟刻蝕技術(soft lithography technique)和聚合物成型技術。

什么是PDMS軟刻蝕技術?

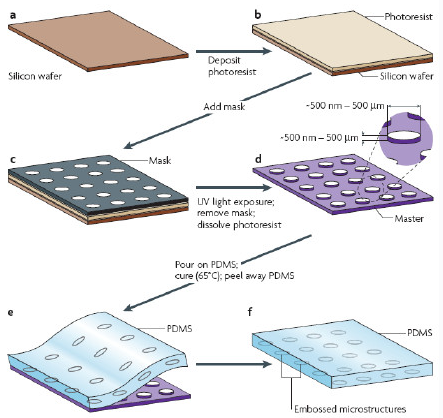

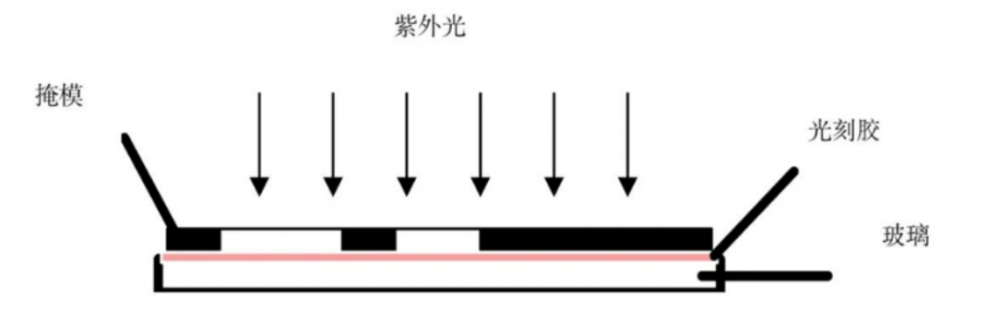

軟刻蝕技術可以被看做光刻技術的一種擴展延伸。最初,標準的光刻技術在微電子企業中主要被用來處理半導體材料。光刻技術從本質上講非常適合用來處理光刻膠。因此,大部分微流控器件仍舊使用光刻技術來加工SU-8模板,集成微結構的PDMS層的加工過程如圖1所示。

圖1 集成微結構的PDMS層的加工過程。圖中(a)-(d)對應通過光刻技術加工硬質模板的過程。圖中(e)-(f)可以被認為是軟刻蝕過程的一部分。

圖1 集成微結構的PDMS層的加工過程。圖中(a)-(d)對應通過光刻技術加工硬質模板的過程。圖中(e)-(f)可以被認為是軟刻蝕過程的一部分。

軟刻蝕技術擴展了傳統光刻技術的可能性。不同于光刻技術,軟刻蝕技術可用于加工處理廣泛的彈性材料例如機械軟材料。由于涉及的材料具有一定的“柔軟性”,這就是為什么這種刻蝕技術使用“soft”這個單詞。軟刻蝕技術非常適合用于聚合物、凝膠以及有機單層材料。PDMS材料具有許多非常優異的特性如廉價、生物兼容性、低毒性、化學惰性、多種多樣的表面化學絕緣性以及機械靈活性和耐久性等,因此,其在軟刻蝕應用中被廣泛的大量使用。此外,PDMS很容易被操控和加工,所以,僅需要很少的儀器設備便可加工PDMS器件。

應該注意的是屬于軟刻蝕技術并不是指一個獨特的加工技術。軟刻蝕技術實際上包含了許多的加工方法,這種加工方法全部是基于使用類似于圖1f的PDMS模板層。為了方便提供一個簡要的概述,如下部分將會介紹和軟刻蝕技術相關的核心技術。

微流控芯片中的PDMS軟刻蝕技術

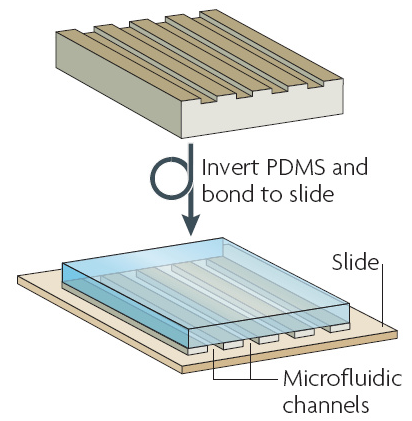

軟刻蝕技術的第一個基本特性是獲得密封的微流控器件。典型的情形是,壓印在PDMS層上微通道緊密的與玻璃片結合在一起,請見如下圖2。另外一種情況是另外一片沒有通道的PDMS片與帶有微通道的PDMS層緊密的結合在一起。PDMS鍵合可以使PDMS層和玻璃形成牢固的、永久的結合。這種牢固的結合可以通過plasma bonding來實現。當微通道經過合適的密封后,流體或溶液可以在高達約350 kPa的壓力下被推進到通道內而不會損壞微通道。

圖2 微流控芯片的加工:集成微通道的PDMS層被密封在玻璃片上

圖2 微流控芯片的加工:集成微通道的PDMS層被密封在玻璃片上

PDMS軟刻蝕技術:復制壓模/成形(Replica Molding)

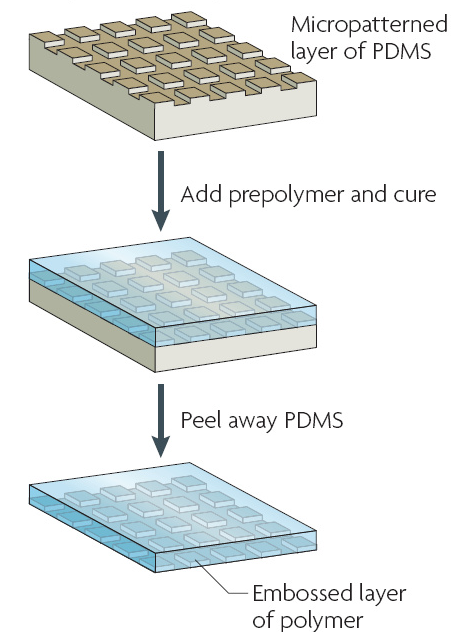

在復制成形過程中,PDMS圖案層被用作軟模具,圖案層隨后會被聚合物覆蓋。固化后,聚合物從PDMS模具中分離。和光刻技術中使用的硬模板類似,PDMS模具的起始圖案被壓印在聚合物的表面。然而,復制成形技術允許在多種材料上形成圖案,例如,生物相容性的聚合物材料瓊脂或瓊脂糖可以通過復制成形技術來形成所需要的圖案。此外,復制成形技術還可以一次性的復制3D結構并且相同的PDMS模具可以重復使用許多次。

圖3 復制成形技術的過程

圖3 復制成形技術的過程

PDMS軟刻蝕技術:毛細管成形

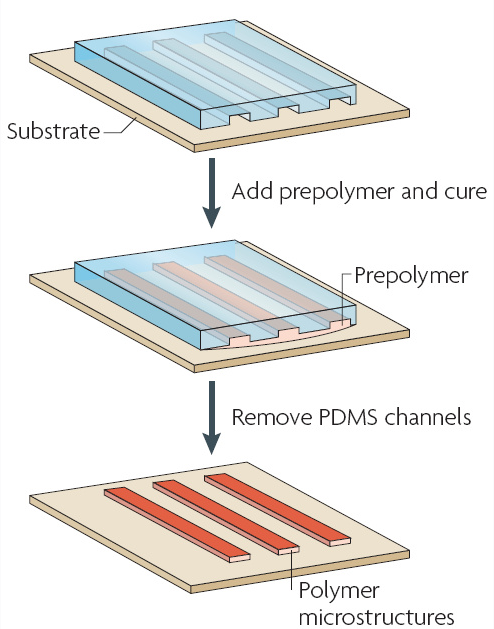

毛細管成形是使用帶有圖案的PDMS作為模具的第二種技術。PDMS層的圖案必須首先接觸基底如玻璃片,然后使用毛細管成形技術來把液態的聚合物填充到PDMS模具的圖案內。正如毛細管成形技術暗示的那樣,利用毛細現象來逐步的填充圖案。作為替代方案,也可以使用抽吸的方法把液體聚合物填充到圖案內。聚合物固化以后,可以輕輕的移除PDMS,隨后,基底的表面上就會留下堅固的固體微結構。

圖4 毛細管成形技術的過程

圖4 毛細管成形技術的過程

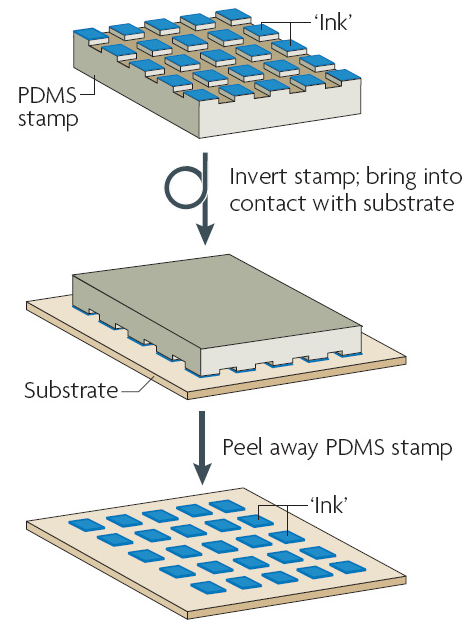

PDMS軟刻蝕技術:微接觸印刷

在微接觸印刷技術中,PDMS層被用作一個印章。PDMS層首先被浸入在分子“墨水”中,然后再與基底相接處以便把“墨水”轉移到基底的表面。在微接觸印刷技術中,只有來自PDMS印章的凸起表面的“墨水”才會被轉移到基底上。各種“墨水”如小分子、蛋白質或者細胞懸浮液等都可以用于微接觸印刷。

圖 5 微接觸印刷技術的過程

圖 5 微接觸印刷技術的過程

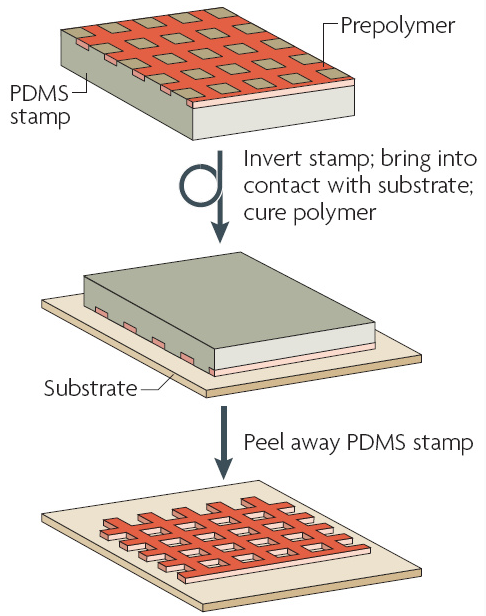

PDMS軟刻蝕技術:轉移微模塑

在轉移微模塑技術中,PDMS層的圖案化表面被液態聚合物填充。當移除多余的聚合物以后,把PDMS層進行倒置然后使其與基底接觸。然后進行固化,待聚合物固化后,小心謹慎的剝離PDMS層,隨后就會在基底的表面上留下特征尺寸小到1μm的堅固的固體微結構。和復制成形技術類似,相同的PDMS層可以被填充許多次。

圖6 轉移微模塑技術的過程

圖6 轉移微模塑技術的過程

免責聲明:文章來源汶顥www.whchip.com以傳播知識、有益學習和研究為宗旨。轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

審核編輯 黃宇

-

微流控芯片

+關注

關注

13文章

270瀏覽量

18829 -

刻蝕

+關注

關注

2文章

180瀏覽量

13085

發布評論請先 登錄

相關推薦

微流控芯片加工中的PDMS軟刻蝕技術和聚合物成型介紹

微流控芯片加工中的PDMS軟刻蝕技術和聚合物成型介紹

評論