隨著電子技術的發展,芯片的集成度不斷提高,電路布線也越來越細。因此,每單位面積的功耗增加,導致發熱增加和潛在的設備故障。直接粘合銅(DBC)陶瓷基板因其優異的導熱性和導電性而成為重要的電子封裝材料,特別是在功率模塊(IGBT)和集成電力電子模塊中。

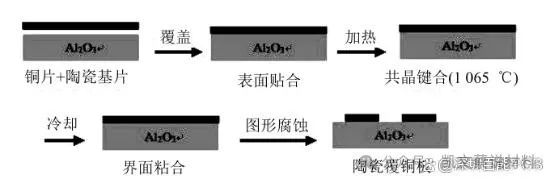

直接敷銅陶瓷基板(DBC)由陶瓷基片與銅箔在高溫下(1065℃)共晶燒結而成,最后根據布線要求,以刻蝕方式形成線路。由于銅箔具有良好的導電、導熱能力,而氧化鋁能有效控制 Cu-Al2O3-Cu復合體的膨脹,使DBC基板具有近似氧化鋁的熱膨脹系數。

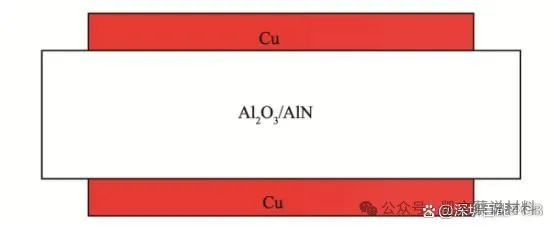

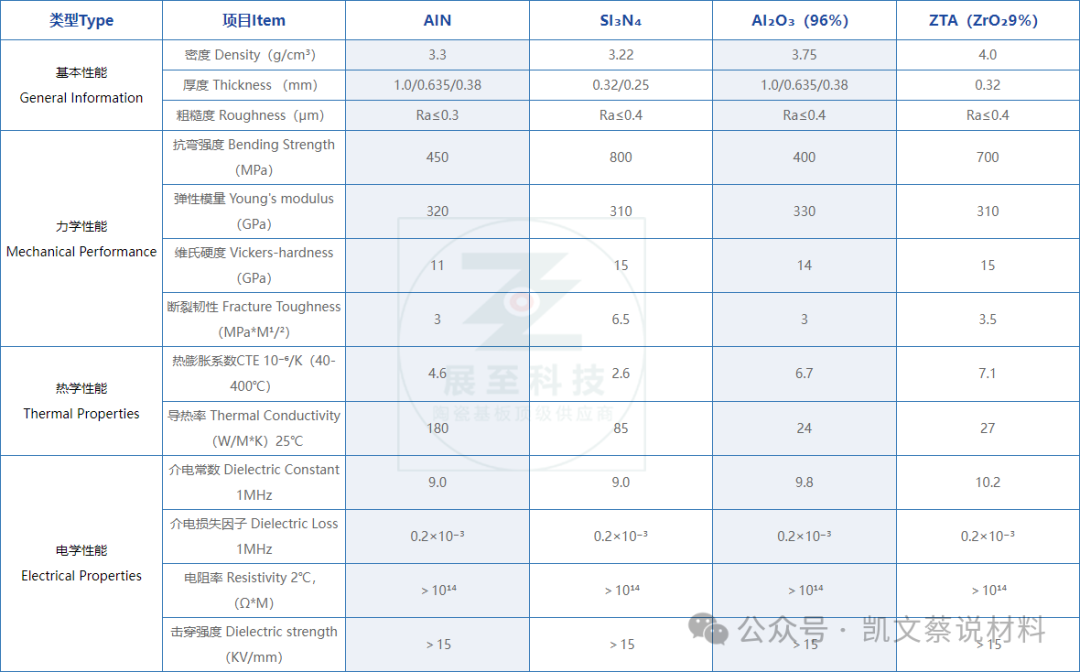

DBC陶瓷基板分為3層,中間的絕緣材料是Al2O3或者AlN。Al2O3的熱導率通常為24W/(m·K),AlN的熱導率則為170W/(m·K)。DBC基板的熱膨脹系數與Al2O3/AlN相類似,非常接近LED外延材料的熱膨脹系數,可以顯著降低芯片與基板間所產生的熱應力。

DBC工藝原理:DBC技術主要基于氧化鋁陶瓷基板的金屬化,由J.F. Burgess和Y.S. Sun于1970年代首次推出。直接銅鍵合是一種金屬化方法,將銅箔直接粘合到陶瓷基板(主要是Al2O3和AlN)的表面上。其基本原理是將氧引入銅與陶瓷的界面中,然后在1065~1083°C下形成Cu/O共晶液相,與陶瓷基體和銅箔反應生成CuAlO2或Cu(AlO2)2,并借助中間相實現銅箔與基板之間的結合。由于AlN是非氧化物陶瓷,因此在其表面沉積銅的關鍵是形成Al2O3的過渡層,這有助于實現銅箔與陶瓷基板之間的有效結合。DBC熱壓鍵合中使用的銅箔一般較厚,范圍從100到600μm,并且具有很強的載流能力,使其適用于高溫和高電流等極端環境下的器件密封應用。

DBC陶瓷基板的性能:DBC陶瓷基板具有陶瓷特有的高導熱性、高電絕緣性、高機械強度、低膨脹的特點。它還結合了無氧銅的高導電性和出色的可焊性,允許蝕刻各種圖案。

1.優良的絕緣性能:

使用DBC基板作為芯片載體,有效地將芯片與模塊的散熱基座隔離開來。DBC基板中的Al2O3陶瓷層或AlN陶瓷層增強了模塊的絕緣能力(絕緣電壓>2.5KV)。

2.優異的導熱性:

DBC基材具有優異的導熱性。在IGBT模塊的操作中,芯片表面會產生大量的熱量。這些熱量可以通過DBC基板有效地傳遞到模塊的散熱底座,再通過導熱硅脂進一步傳導到散熱器,實現模塊整體散熱。

3.熱膨脹系數與硅相似:

DBC襯底具有與硅(芯片的主要材料)相似的熱膨脹系數(7.1ppm / K)。這種相似性可防止應力損壞芯片。DBC基材具有優異的機械性能、耐腐蝕性和最小的變形,適用于廣泛的溫度應用。

4.良好的機械強度:厚銅箔和高性能陶瓷材料為DBC基板提供了良好的機械強度和可靠性。

5.強大的載流能力:由于銅導體優越的電氣性能和高載流能力,DBC基板可以支持高w功率容量。

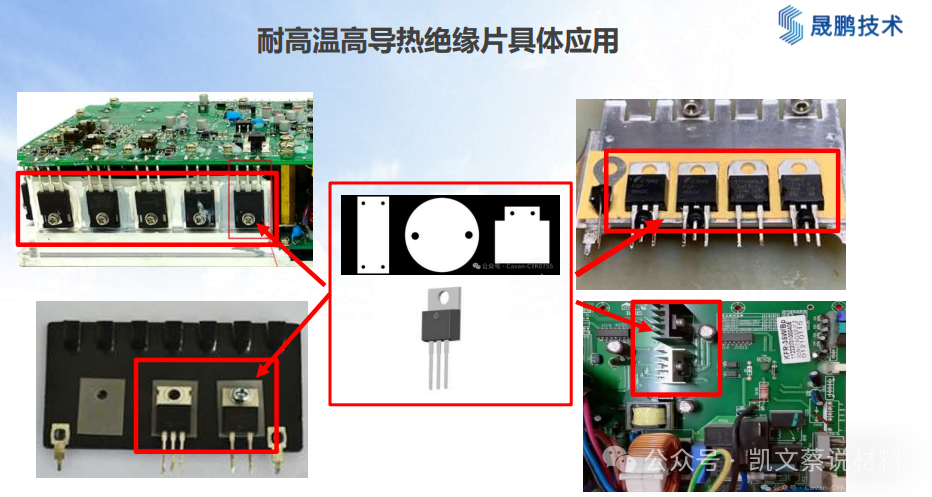

DBC陶瓷基板的應用:DBC陶瓷基板具有廣泛的應用,包括大功率白光LED模塊,UV/深UV LED器件封裝,激光二極管(LD),汽車傳感器,冷凍紅外熱成像,5G光通信,高端冷卻器,聚光光伏(CPV),微波射頻器件和電子功率器件(IGBT)等眾多領域。雖然出現了像AMB和DBA這樣的12345.型陶瓷基板,但這并不意味著它們可以完全取代DBC。每個在功率和成本方面都有自己的應用場景,DBC仍然具有巨大的市場潛力。

晟鵬技術(晟鵬科技)研發的耐高溫200C高導熱絕緣片具有絕緣耐電壓、抗撕裂壓力、韌性強、超薄等特性,垂直導熱系數3.5W和5W,耐擊穿電壓達到4KV以上,UL-V0阻燃等級使用壽命周期長,滿足變頻家電(空調冰箱)、汽車電子、新能源電池、電力、交通等行業的需求,低熱阻高導熱氮化硼絕緣片可以快速地把功率器件產生的熱量傳遞到散熱器上。

-

絕緣

+關注

關注

1文章

432瀏覽量

21836 -

DBC

+關注

關注

2文章

55瀏覽量

7766 -

導熱

+關注

關注

0文章

305瀏覽量

12983 -

陶瓷基板

+關注

關注

5文章

211瀏覽量

11416

發布評論請先 登錄

相關推薦

儲能系統熱管理 | 耐高溫導熱絕緣氮化硼墊片

耐高溫高導熱高絕緣低介電聚酰亞胺PI膜特性用途及知名品牌

一種氮化硼納米片增強的高導熱復合材料

高導熱高絕緣低介電材料 | 氮化硼散熱膜

高功率器件設備散熱用陶瓷基板 | 晟鵬耐高溫高導熱絕緣片

動力電池TIM熱管理材料 | 氮化硼耐高溫高導熱絕緣片

碳化硅 (SiC) 與氮化鎵 (GaN)應用 | 氮化硼高導熱絕緣片

IGBT主動散熱和被動散熱 | 氮化硼高導熱絕緣片

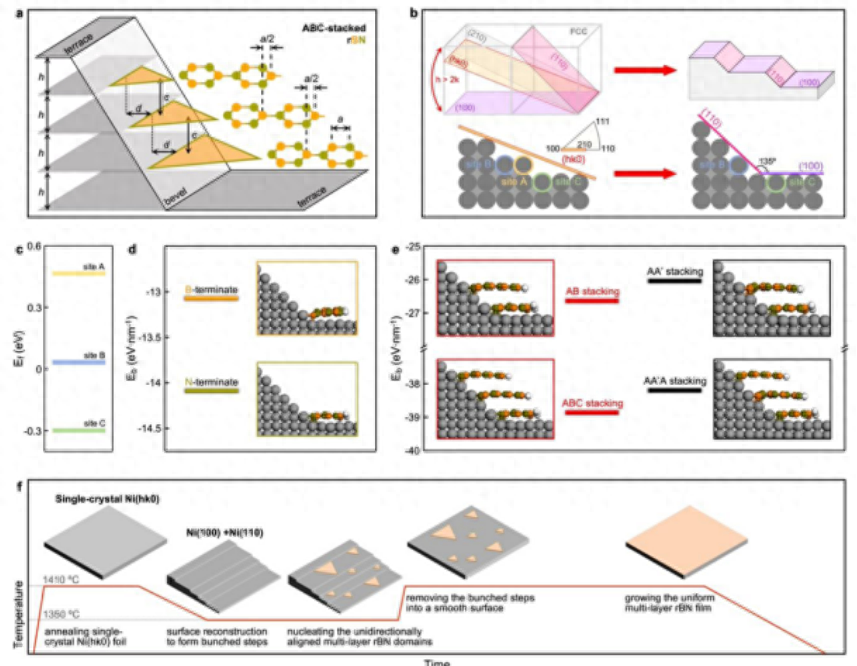

科學家提出傾斜臺階面外延生長菱方氮化硼單晶方法

5G通信散熱的VC及絕緣導熱透波氮化硼材料

DBC陶瓷基板 | 氮化硼耐高溫高導熱絕緣片

DBC陶瓷基板 | 氮化硼耐高溫高導熱絕緣片

評論