潘明東 朱悅 楊陽 徐一飛 陳益新

(長電科技宿遷股份公司)

摘要:

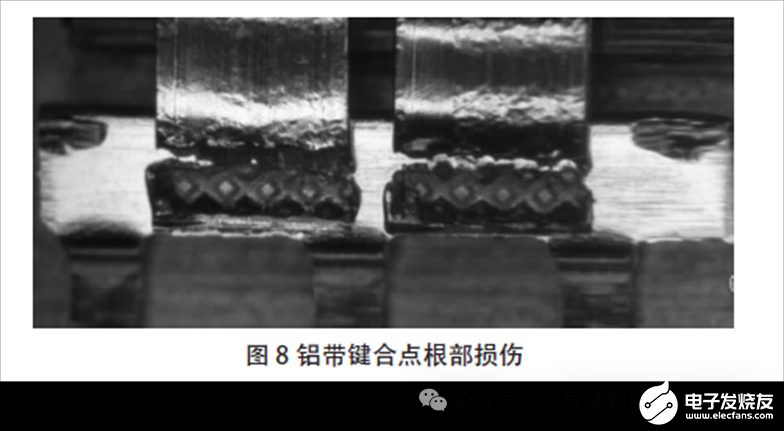

鋁帶鍵合作為粗鋁線鍵合的延伸和發展,鍵合焊點根部損傷影響了該工藝的發展和推廣,該文簡述了鋁帶鍵合工藝過程,分析了導致鋁帶鍵合點根部損傷的制程因素:不同型號鋁帶劈刀端面設計對鍵合點根部損傷的影響;鋁帶劈刀端面沾污積鋁會導致鍵合點根部損傷加劇;導線管高度過高會導致第一焊點鍵合點根部機械損傷;引線框架管腳壓合狀態調試不當會直接導致鋁帶根部斷裂;鍵合參數設置不當會對鍵合點根部過應力損傷。

0 引言

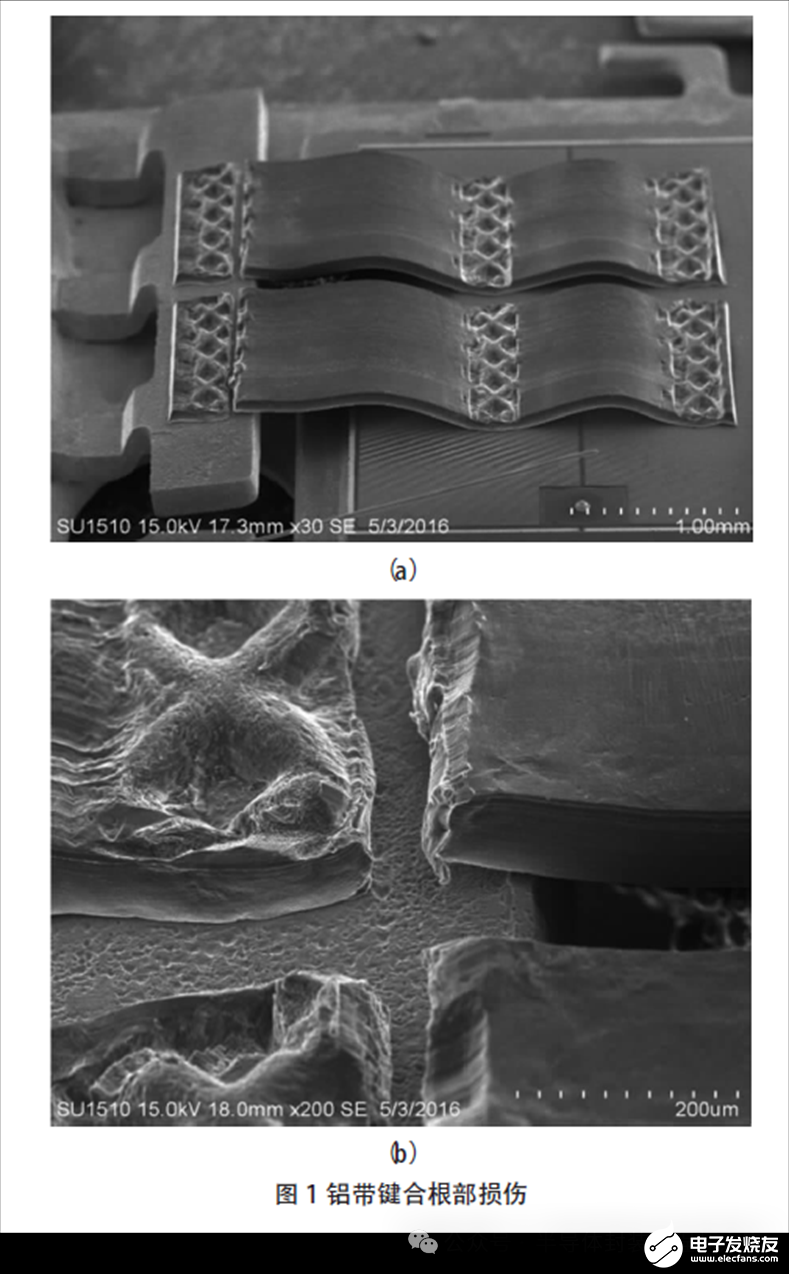

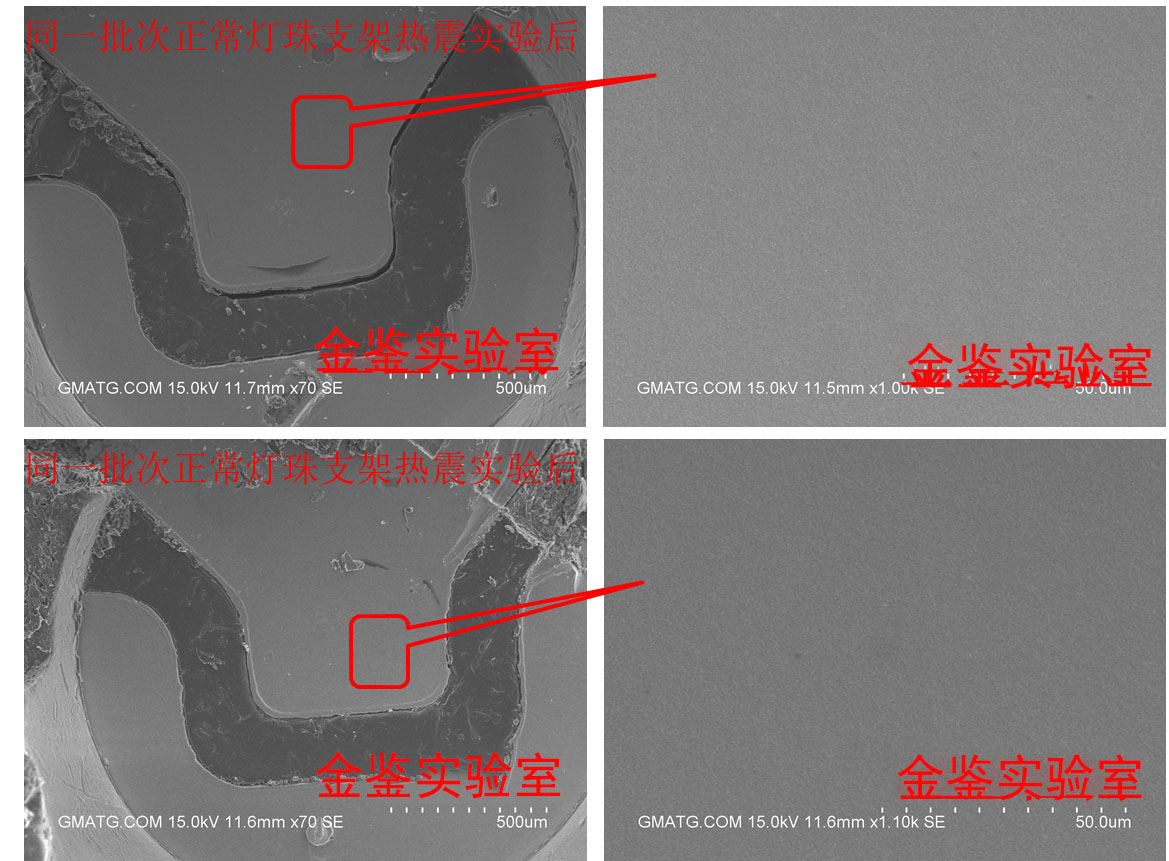

近些年鋁帶來作為一種新型的焊接材料,因為具有更優良的導電性能、極小的接觸電阻、較高熱疲勞能力等特性,在功率器件中逐漸取代傳統的粗鋁絲鍵合,特別隨著小型化和集成化的發展,已經在小型貼片封裝SOP 和PDFN 中批量性地發展起來[1]。但在大規模推廣應用階段發現鋁帶鍵合根部極易發生斷裂和損傷,如圖1 所示,并影響產品最終的電性測試。

因為鋁帶鍵合點根部是鋁帶整段線弧中受過機械外力擠壓摩擦且厚度最薄的區域,使用Dage4000 對鋁帶產品線弧部分進行推力測試,80%產品斷裂區域均位于鋁帶鍵合點根部,所以鋁帶鍵合點根部是整個產品機械強度最弱的地方。對鋁帶鍵合點根部損傷產品進行電性測試,異常產品的Rdson 電性參數均超出規范;因此如何增強鋁帶鍵合點根部機械強度并避免鋁帶鍵合點根部損傷,已經成為制約鋁帶鍵合工藝發展和推廣的主要難題。本文分析了鋁帶鍵合工藝原理和過程,確認了導致鋁帶鍵合點根部損傷的主要原因,并提出相應的解決措施。

1 鋁帶鍵合工藝介紹

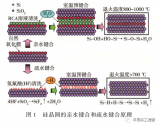

作為粗鋁線鍵合的發展和延伸,鋁帶鍵合同樣屬于引線鍵合工藝的一種,是在常溫下通過超聲鍵合接將芯片焊接區與引線框架管腳焊接區域使用鋁帶連接起來的工藝技術。

從材質角度分析,鋁帶材料組成和機械特性與粗鋁線幾乎一致,均采用純度99.99%摻雜少量鎂、硅等微量元素的高純鋁線。

從線徑角度劃分,因為鋁帶的矩形截面取代了鋁線的圓形截面,按鋁帶的厚度和寬度確認其線徑,鋁帶寬度指標有20mil、30mil、40mil、60mil 和80mil 等,鋁帶厚度指標有4mil、6mil、8mil 和10mil 等。

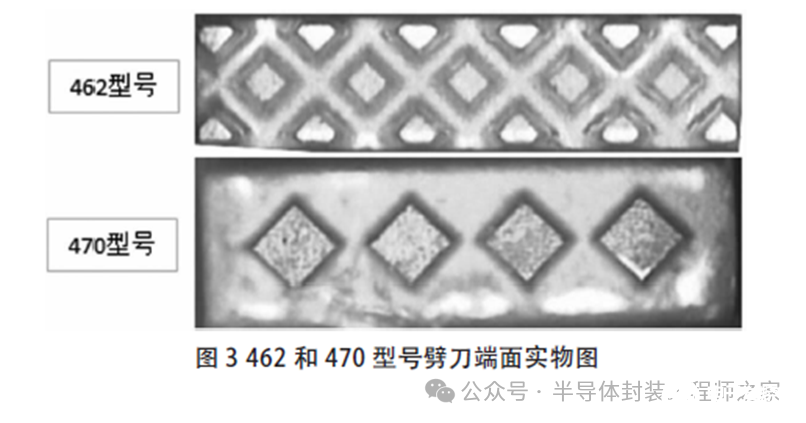

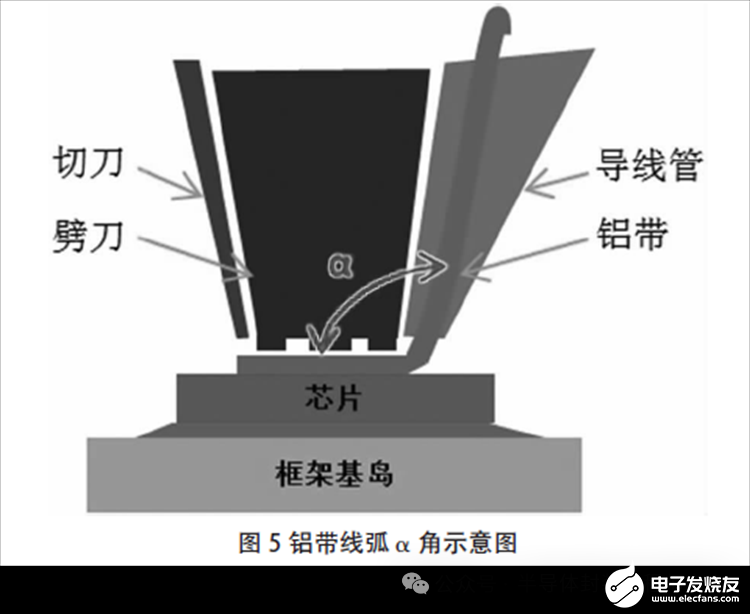

從輔助材料分析,鋁帶鍵合焊接所用劈刀與鋁線鍵合材質相同,均為碳化鎢鋼,但劈刀端面是矩形,端面由不同圖案的凸點構成,根據線徑的不同同樣需要設計不同性質的鋁帶劈刀,其他配套的輔助工具,如導線管(wire guide),穿線管(tube)以及切斷粗鋁線的特制切刀(cutter)等與鋁線工藝鍵合一致,僅形狀略有差異。

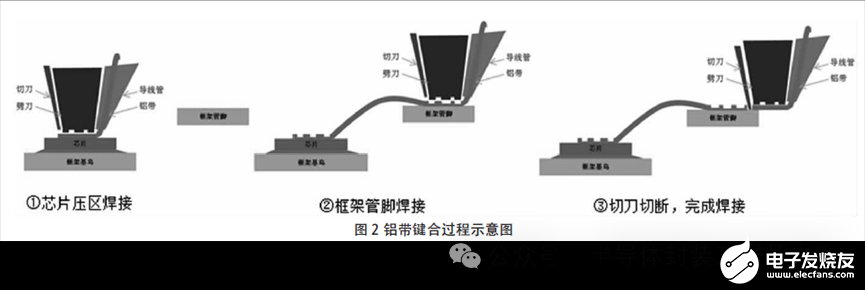

鋁帶鍵合焊接過程如下:

(1)設備圖像系統識別芯片焊接區域,焊頭降至芯片焊接區域上方,超聲焊接完成第一焊點鍵合;

(2)焊頭帶動鋁帶移動至框架管腳焊接區域上方,超聲焊接完成第二焊點鍵合;

(3)焊頭帶動向后移動,切刀落下切斷鋁帶,完成產品焊接過程。

鋁帶鍵合過程示意圖如圖2 所示。

2 失效過程原因分析

2.1 劈刀端面設計差異

根據鋁帶鍵合劈刀端面凸點設計不同,窄間距的462 系列和寬間距的470 系列如圖3 所示,其中窄間距的462系列鋁帶劈刀采用密集凸點端面設計,與470 劈刀相比可以在更小的焊接平面上帶來更高的焊接強度,但兩側端面凸起同樣會導致鋁帶鍵合焊接點根部機械強度降低。

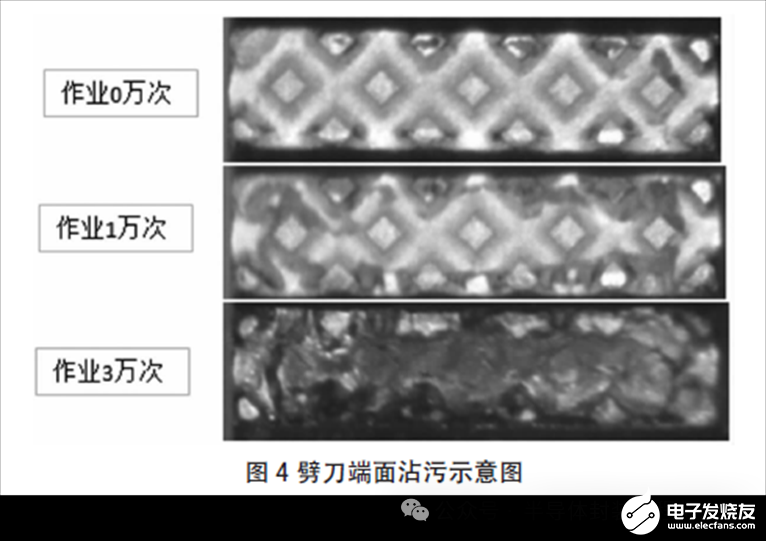

2.2 劈刀端面粘鋁沾污

鋁帶在鋼制劈刀的固定下與焊接區域金屬層摩擦、形變完成焊接過程,傳輸過程中劈刀端面同樣會與鋁帶摩擦并產生相對運動,因此隨著焊接次數的增加,如圖4 所示鋁帶劈刀端面的磨損和鋁屑會越積越多,大量的鋁屑累積在劈刀端面,不僅會造成焊接強度損失,端面凸點面積增大同樣會加劇鋁帶焊點根部損傷。

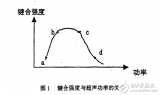

2.3 焊接時線弧夾角過大

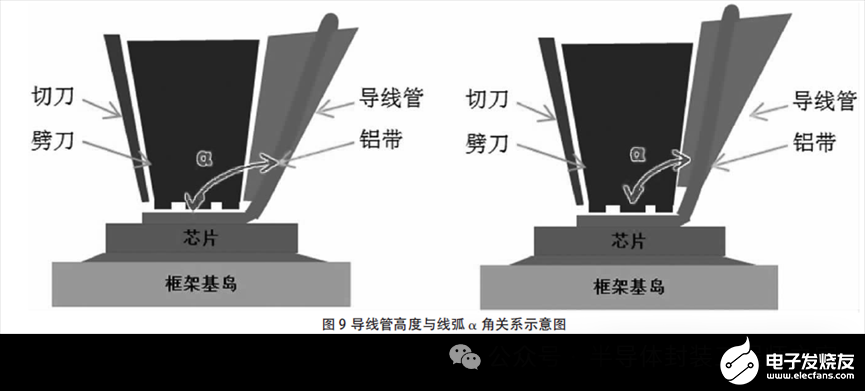

鋁帶焊接的過程示意圖如5 所示,鋁帶第一焊點焊接過程中鋁條帶被導線管固定住方向和角度,鍵合點與線弧產生折角α,其受力點為鋁帶鍵合點根部;所以鋁鍵合點與線弧間的折角α同樣會影響鍵合點根部的機械強度,折角α 角度越大鍵合點根部的機械強度損傷越小。

2.4 壓合狀態不良

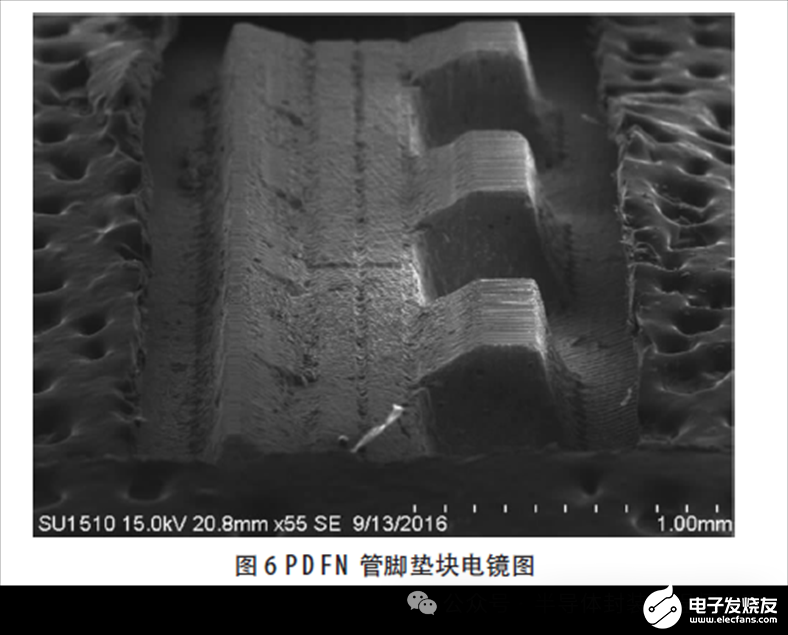

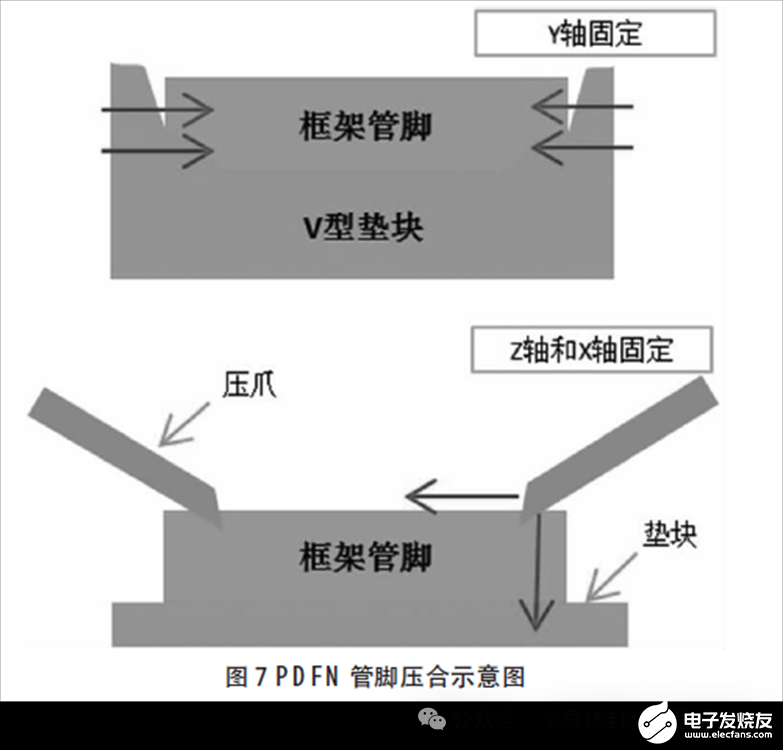

鋁帶鍵合采用的是常溫超聲壓合焊接,對壓合狀態要求極高,而與傳統的TO 系列分立器件不同,貼片式PDFN 和SOP 系列封裝使用的框架更具有高密度、高精度和低厚度的特點,Lead frame 的厚度僅有0.25mm,作業難度極高。

以PDFN 框架管腳壓合為例,設計師采用的是倒梯型墊塊的設計方案如圖6 所示,V 型墊塊卡住框架管腳最重要的Y方向的位移,管腳兩側配備壓爪機械壓合固定X 和Z 軸的位移,如圖7 所示框架管腳平面的6 個方向均被牢牢鎖定,可以保證在不損傷超薄框架的情況下完成超聲焊接。

經驗證框架管腳固定不牢會導致焊接點強度偏低,框架管腳焊接區域傾斜且與焊頭非垂直時,會導致鋁帶焊點根部斷裂如圖8 所示。

2.5 焊接參數過焊接

為了保證鍵合點的焊接強度,最直接的方式就是增加鋁帶鍵合過程中的焊接參數功率、壓力和時間,忽略了焊接參數增加帶來的鍵合點深度降低和劈刀積鋁速度加快等問題,這些都會導致鋁帶鍵合點根部機械強度的加劇損傷。

3 制程過程控制

3.1 劈刀選型及管控

鋁線劈刀端面沾污積鋁問題目前業內還無法完全解決,目前通過卡控單次上機壽命和總壽命對鋁帶劈刀安排循環使用,可以保證劈刀端面在積鋁和磨損嚴重之前被更換;

針對劈刀選型問題,在芯片表面焊接面積足夠的情況下,產品設計人員優先選用470 系列劈刀,可以有效從設計端降低鋁帶根部損傷的風險, 如果必須采用462型號劈刀,可以在批量性的清洗壽命驗證試驗后,同比降低該型號劈刀的單次上機使用壽命和總壽命,借此來保證鋁帶鍵合產品的質量。

3.2 工夾具調試要求

參考圖9 所示,影響鋁帶焊接時鍵合點與線弧間的折角α 角度大小,第一焊點對應的是導向管的調節高度,第二焊點對應的是產品的弧度和弧高;因此定義導線管調節高度上限和產品弧高上限,即可保證鋁帶鍵合焊接點的根部機械強度。

3.3 壓合狀態及框架精度管控

貼片式PDFN 和SOP 系列封裝使用的薄型框架需要進行更高的精度管控,影響框架管腳區域尺寸列入檢驗標準圖紙,并統計確認不同批次的框架。

產品導入調試時,設備工程人員嚴格按照壓合標準進行驗證,校準并測量壓爪、墊塊、框架和芯片的相對間距,保證均處于安全間距范圍之內。

產品調試完成后,設備工程人員檢驗框架的壓合狀態,框架管腳壓痕印記形狀和位置進行檢查,壓合印記要求呈清晰線狀壓痕,且同一行的產品壓爪印記位置相同;

產品驗收和量產階段,操作人員固定時間或固定數量進行抽檢確認,并在制程變更時,送樣進行破壞性檢測,由QC 監控鋁帶弧度的推力數據是否超出SPEC。

3.4 鍵合參數DOE 驗證

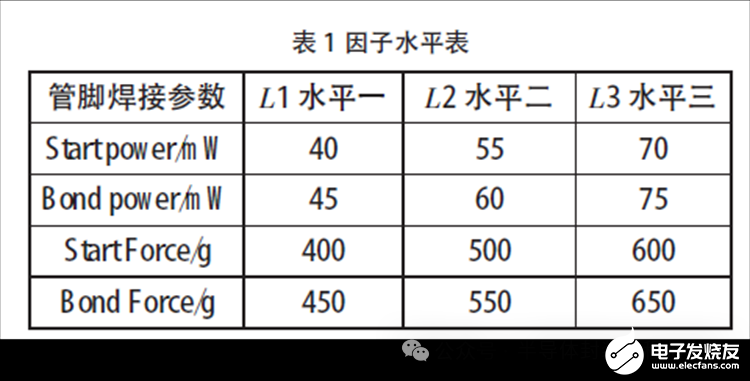

鋁帶鍵合焊接參數對產品的質量起到至關重要的作用,量產過程中通常會采用DOE 試驗的方法確定最佳焊接參數窗口,具體方案如下:

(1)材料及設備準備:采用OE 原廠的7200 設備和462 型號劈刀,鋁線選用SPM 40*4 鋁帶;

(2)試驗因子選擇:經驗證StartPower/Bond Power/StartForce/Bond Force 品的質量起到至關重要的作用,參數過小接近下限會導致焊接強度過低甚至虛假焊接,參數過大接近上限時,會導致劈刀積鋁速度過快和鍵合點根部機械強度減低;芯片和管腳的焊接參數需要區分管控,因不同型號芯片鋁層厚度不一,芯片焊接參數DOE 試驗時需考慮鋁層脫落、一焊點不沾和壓區彈坑等問題[2],本文僅以框架管腳的焊接參數進行驗證,因子水平表如表1 所示,保證無焊接失效和鍵合點根部損傷等問題。

(3)響應變量確認:綜合上文所述,采用Dage4000對產品進行鍵合點焊接強度測試(Wedge Shear)和弧度推力測試(Wire Shear),綜合比對數據的均值、方差和cpk等確認最佳參數窗口。

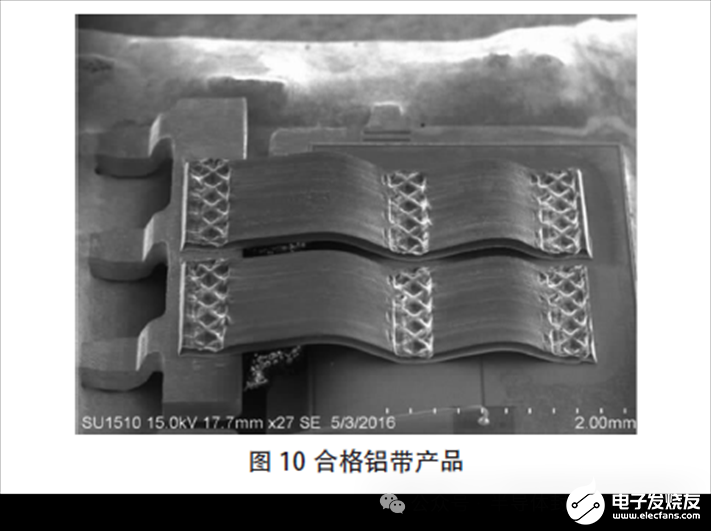

(4)最終的優化參數窗口如表2 所示,合格產品如圖10 所示。

4 結論

鋁帶鍵合點根部機械強度受劈刀端面狀況、工夾具調試水平、焊接平面壓合狀態和焊接參數等影響較大,為了避免鍵合點根部損傷,需要在劈刀端面設計、劈刀壽命管控、框架尺寸精度和焊接工藝參數等方面進行加嚴管控,方可保證鋁帶產品的質量。

-

封裝

+關注

關注

126文章

7873瀏覽量

142893 -

鍵合

+關注

關注

0文章

60瀏覽量

7865

發布評論請先 登錄

相關推薦

混合電路內引線鍵合可靠性研究

鍵合線等效電阻的IGBT模塊老化失效研究

銀線二焊鍵合點剝離失效分析

陶瓷基板上自動鍵合各參數對鍵合形貌的影響研究

凸點鍵合技術的主要特征

鍵合銅絲的研究及應用現狀

鋁帶鍵合點根部損傷研究

鋁帶鍵合點根部損傷研究

評論