在電子制造的精密世界中,軟釬焊技術扮演著至關重要的角色,它不僅確保了電子元器件的穩定裝配,還維系著電氣連接的可靠性。隨著電子產品的不斷演進,無鉛焊接逐漸成為新的行業標準,這不僅是對環境保護的響應,也是對更高焊接質量的追求。

手工焊接,作為軍用電子產品裝焊的主要手段,其重要性不言而喻。它不僅適用于多品種、小批量的生產特點,而且在波峰焊、回流焊等自動化流程中出現的單個焊點質量問題,以及產品使用過程中的焊點維保問題,都依賴于手工焊接來解決。面對電子產品對高密度、高集成的不斷追求,傳統的錫鉛共晶焊料已無法滿足日益復雜的焊接要求,無鉛焊料以其豐富的種類和適應多種焊接溫度的能力,成為了應對這一挑戰的關鍵。

在無鉛焊接的實踐中,常見的焊接缺陷如焊點氧化、拉尖、橋連等問題,往往源于焊接溫度的不當控制和焊接操作的不規范。為了提升焊接質量,必須嚴格控制焊接溫度,選擇合適的烙鐵,并優化工藝流程。此外,激光焊錫技術作為一種新興的焊接方法,以其高精度、高效率和環保優勢,在電子制造業中的應用前景廣闊,它不僅能夠解決傳統焊接過程中的缺陷,還能夠提升焊接質量,實現生產效率的飛躍。

1無鉛手工焊接工藝方法

1.1手工焊接的熱能量傳導

熱能的有效傳遞與控制在無鉛手工焊接中至關重要。焊接過程中,熱能從烙鐵頭傳遞到焊件,這是一個復雜的熱力學過程。烙鐵頭作為熱源,其溫度直接影響焊料的熔化和流動。當烙鐵頭與焊盤接觸時,熱能通過熱傳導作用于焊盤和錫絲,使焊料達到熔點并開始流動。

在焊接過程中,助焊劑的活化是確保焊接質量的關鍵步驟。助焊劑在受熱后活化,有助于去除焊盤和元件引腳表面的氧化層,從而促進焊料的潤濕和流動。然而,過高的溫度會加速助焊劑的分解,影響焊接效果,甚至導致焊點的氧化和脆化。

為了獲得優質的焊點,烙鐵的溫度管理至關重要。烙鐵通電后,其溫度應持續上升,直至達到適合無鉛焊料的焊接溫度。在這個過程中,烙鐵頭需要不斷補充熱量,以維持焊接區域的溫度穩定。這不僅有助于焊料的熔化和流動,還能確保焊點的形成過程均勻、可控。

1.2手工焊接基本步驟

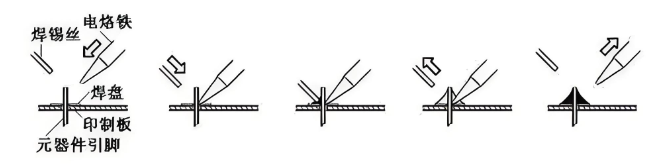

手工焊的操作通常分為如下5個基本步驟。

1)預熱烙鐵:將電烙鐵預熱至適當的溫度,以準備進行焊接。

2)準備焊絲:根據焊接要求選擇合適的無鉛焊錫絲。

3)加熱焊件:將烙鐵頭放置在焊盤和元件引腳上,預熱焊件,確保熱能均勻傳遞。

4)熔化焊料:將焊錫絲接觸到烙鐵頭和焊盤的接觸點,使焊料在熱能作用下熔化。

5)形成焊點:在焊料熔化后,移開焊錫絲,讓熔化的焊料填充焊盤和引腳之間的間隙,形成焊點。

6)冷卻焊點:移開烙鐵,讓焊點在自然冷卻過程中固化,形成穩定的電氣和機械連接。

在整個焊接過程中,操作者需要精確控制烙鐵的溫度和焊接時間,以避免過熱或不充分的焊接。此外,焊接環境的清潔和無塵也是保證焊接質量的重要因素。

1.3無鉛焊料的定義及選擇

電子產品裝焊所用的焊料都是易熔的合金,通常由2種及2種以上的金屬構成,用以填充2個金屬連接處的間隙,并在表面形成合金層。無鉛焊料主要指鉛含量<0.2%(質量)的合金焊料。按照熔點分類,當前的無鉛焊料分為三大類:高熔點焊料(熔點>205℃)、中熔點焊料(熔點>180℃)、低熔點焊料(熔點<180℃)。

受可焊接特性、焊接可靠性、價格、是否有專利保護等因素影響,目前手工焊接大多數使用的焊料有錫銅(SnCu0.7)合金、錫銀銅(SnAg3Cu0.5)合金和錫銀(SnAg3.5)合金等,均為高溫焊料,其中又以Sn/Ag/Cu焊料應用最為廣泛。

2無鉛焊接主要技術難點

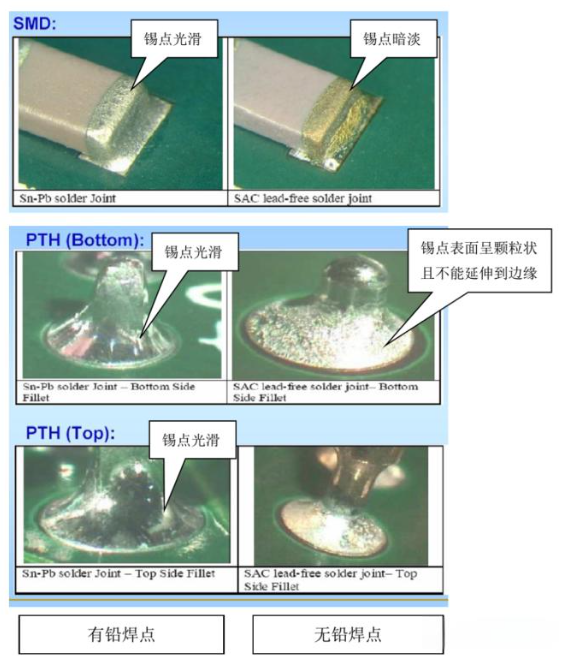

2.1擴展能力差,焊接溫度高

無鉛焊料的表面張力相較于傳統的錫鉛焊料更強,這導致在焊接過程中焊料的潤濕和擴展性能不足(焊接時潤濕、擴展的面積通常只有錫鉛共晶焊料的1/3左右)。潤濕性是焊接質量的關鍵因素,它影響焊料在焊盤和元件引腳上的流動和分布。無鉛焊料的這一特性使得在形成焊點時難以達到理想的浸潤效果,從而可能導致焊點形成不良,增加焊接缺陷的風險。

為了改善潤濕性和擴展性,通常需要提高焊接溫度(通常高約35~45℃)。然而,這種做法帶來了一系列新的問題。首先,更高的溫度會加速焊料和基體金屬的氧化,這可能會在焊點附近形成氧化物,影響焊點的質量和可靠性。其次,高溫還會加劇助焊劑的分解,尤其是在焊接過程中,如果溫度控制不當,可能會破壞助焊劑的化學穩定性,從而降低其去除氧化層的能力。

此外,高溫對焊接設備和材料的壽命也有負面影響。烙鐵頭在高溫下更容易氧化,縮短了其使用壽命。對于敏感的電子元件和印制板來說,長時間暴露在高溫下可能會導致材料性能退化,甚至損壞,增加了產品故障的風險。

2.2工藝窗口小

工藝窗口較窄,意味著焊接過程中對溫度、時間和其他參數的控制要求更為嚴格。任何微小的偏差都可能導致焊接質量下降。這不僅增加了操作難度,也提高了對焊接設備和操作人員技能的要求。另外,無鉛焊料的流動性和焊料的潤濕性比有鉛焊料差,所以出現短路、拉尖、氣孔等焊接缺陷現象,在焊接過程中是很常見的。

3常見缺陷

由于焊料熔點高、擴展能力差,通常需要更高的焊接溫度,無鉛手工焊接所需的裝配材料、焊接設備和焊接工藝有諸多變化,方方面面出現的焊接缺陷也呼之欲出。常見缺陷有下列幾種。

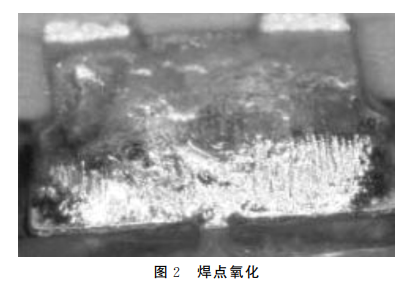

3.1焊點氧化

焊點氧化(見圖2)是手工焊接過程中的常見缺陷,缺陷特征主要表現為焊點發白、表面粗糙、無金屬光澤。原因如下:一是烙鐵選用功率過大、溫度設定過高,導致焊料在焊接過程中出現氧化現象;二是烙鐵功率不足,溫度補償能力差,焊接加熱時間過長,致使焊料氧化。

圖2焊點氧化

3.2拉尖/橋連

在電子制造過程中,焊點的質量問題不僅影響電路的穩定性,還可能對整個設備的安全性造成威脅。拉尖和橋連是兩種常見的焊接缺陷,它們會嚴重影響電子產品的性能和可靠性。

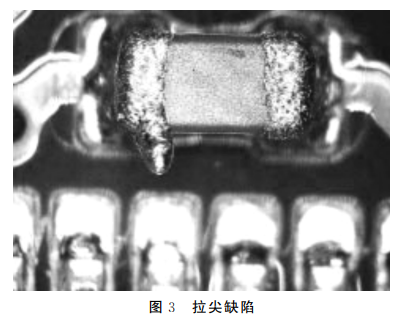

焊點拉尖

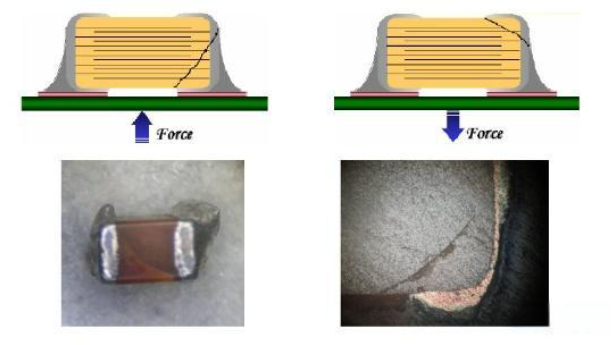

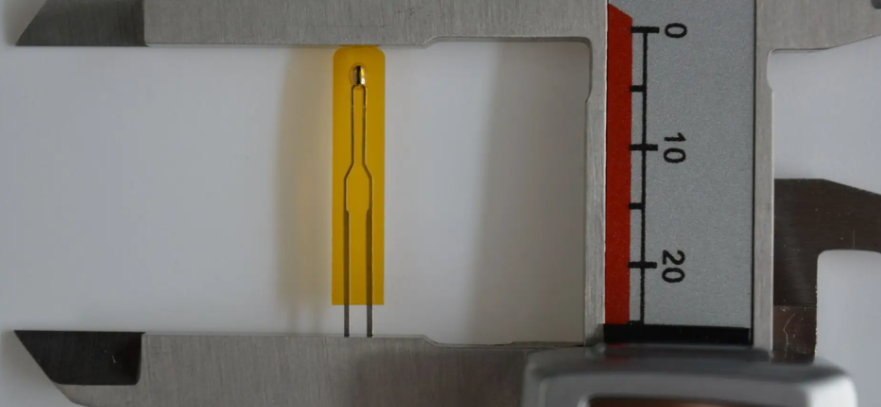

焊點拉尖是指焊點在焊接過程中由于焊料的不適當流動或沉積,在焊點的頂端形成尖銳突出的現象。這種缺陷在高電壓或大電流的工作條件下尤為危險,因為尖端放電可能導致打火故障。此外,在長期振動的工作環境中,拉尖的焊點由于局部重量的增加,可能會在受力點產生裂紋,甚至導致斷路。焊點拉尖缺陷特征如圖3所示。

圖3拉尖缺陷

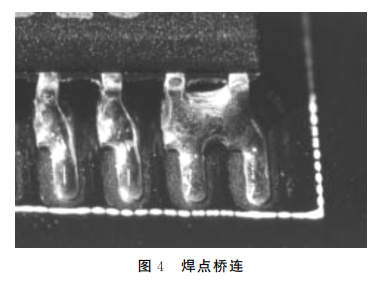

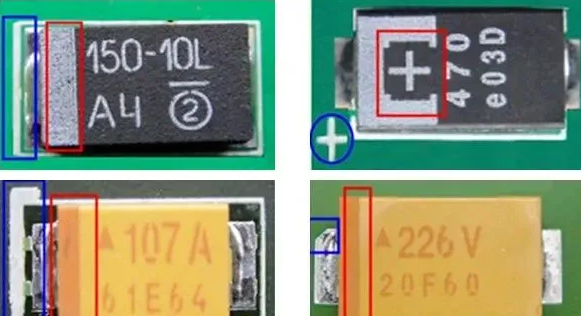

焊點橋連

焊點橋連則是指焊料錯誤地連接了兩個或多個不應相連的導電部分,造成電氣短路。這種缺陷可能輕微地影響電路的功能,或者在嚴重的情況下導致設備損壞。橋連通常是由于焊接過程中焊料的控制不當或焊接時間的過度造成的。焊點橋連缺陷特征如圖4所示。

圖4焊點橋連

焊點拉尖和橋連的產生,主要源于手工焊接操作的不規范。以下是一些常見的操作問題:

焊料添加量控制不當:過多的焊料可能導致焊點過大,增加了拉尖和橋連的風險。

焊接時間控制不當:過長的焊接時間可能導致焊料過度流動,增加了橋連的可能性。

烙鐵頭撤離角度控制不當:烙鐵頭撤離時的角度和速度對焊點的形成至關重要,不當的操作可能導致焊料飛濺或拉尖。

4焊接質量提升措施

為了獲得高質量的焊點,避免焊接質量事故的發生,使用無鉛焊料進行手工焊接必須注意以下幾點。

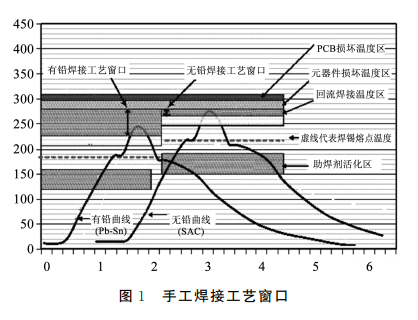

4.1溫度控制

控制烙鐵頭的溫度是避免焊接缺陷的重要手段,選用調節溫度的電烙鐵,根據選用的無鉛焊料熔點不同設定不同的焊接溫度,避免過度加熱損壞制件或引起焊料氧化。在進行手工無鉛焊接過程中,要注意把握焊接時的2個重要溫度參數。

1)無鉛焊料的熔點溫度。

不同的無鉛焊料都有不同的熔點,常用的錫銀銅焊料較錫鉛共晶焊料熔點往上提高了40℃,烙鐵頭也應該相應的提高設定溫度。

2)最適合的焊接溫度。

要形成有效的優良合金焊點,焊接溫度要高于焊料的熔點40℃,焊接時要保持這個溫度3~5s時長,其接合面才能生成一定厚度的金屬化合物層,在此時焊點的機械、電氣性能最好。鉛焊料在焊接中,烙鐵需要設定為低端溫度。溫度的設定要根據被焊元件的耐熱性、焊接部位吸收熱量程度等因素進行設定。

4.2烙鐵選用

選用熱量穩定、均勻的電烙鐵:在使用無鉛焊料進行焊接作業時,出于對元器件、印制電路板耐熱性以及安全作業的考量,一般應選用烙鐵頭溫度在370℃以下的電烙鐵。對于接地點等散熱快的特殊焊接點,選用溫度補償快的高功率電烙鐵,避免長時間加熱。

4.3工藝優化

為了應對這些挑戰,焊接工藝的優化變得至關重要。這包括精確控制焊接溫度,改進助焊劑的配方,以及開發新的焊接技術和方法。例如,采用激光焊錫技術可以在不增加焊接溫度的情況下,通過精確的能量輸入來改善焊點的質量和一致性。

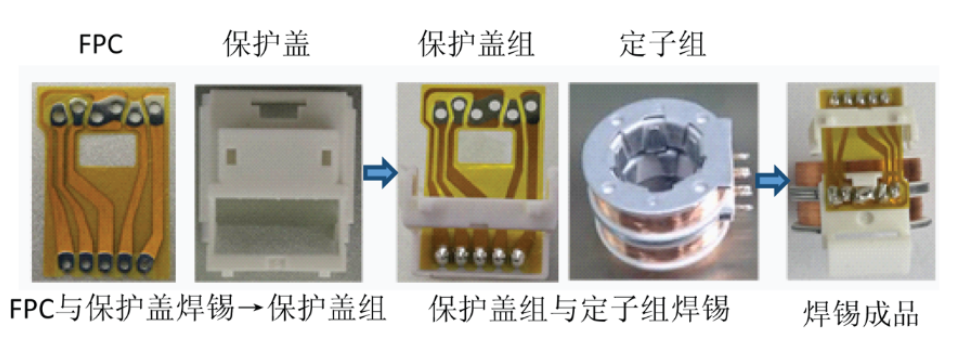

5 激光焊錫

在電子制造領域,激光焊錫技術正逐漸成為提升工藝質量的關鍵技術。相較于傳統的手工焊接方法,激光焊接技術以其卓越的精度和效率,有效解決了手工焊接過程中可能出現的缺陷,如焊點不均勻、虛焊、焊料飛濺、橋連等問題。激光焊接的原理是利用高能量密度的激光束作為熱源,通過精確控制,局部加熱焊接區域,使焊料迅速熔化并與母材潤濕,形成牢固的焊點。由于激光的聚焦特性,熱影響區域被限制在非常小的范圍內,從而減少了對周圍材料的熱損傷。

激光焊錫機通常由激光發生器、光學系統、控制系統、工作臺和定位系統以及監控系統等關鍵部分組成,這些部件的協同工作確保了焊接過程的高度自動化和精確化。激光發生器產生高能量密度的激光束,光學系統用于引導和聚焦激光束到焊接區域,控制系統精確控制激光功率、脈沖寬度、焊接速度等參數,工作臺和定位系統確保工件的精確定位和穩定傳輸,監控系統則實時監控焊接過程,確保焊接質量。

激光焊錫技術的優勢在于其非接觸式焊接,避免了對焊接區域的物理壓力和機械應力。它的高精度和一致性使得焊接質量更加可靠,熱影響區域小,減少了對敏感元件和材料的熱損傷、工藝參數精確控制和穩定性高等,非常適合于結構復雜的高集成元件的精密焊接。此外,激光焊接的高效率提高了生產效率,適合大規模生產,且易于自動化,容易與自動化系統集成,實現無人化生產。

在環保方面,激光焊接技術同樣展現出其獨特的優勢。由于激光焊接過程中無需使用助焊劑等輔助材料,因此減少了焊接材料的消耗和廢棄物的產生。同時,激光焊接能量集中,熱損失小,相比傳統焊接方法能節省大量能源,有利于改善工作環境,保護操作人員的健康。

激光焊錫技術在電子制造業中的應用日益廣泛,特別是在微電子封裝、PCB組裝、醫療設備制造、汽車電子以及光通信等領域。在微電子封裝中,如BGA、CSP等高精度封裝工藝,激光焊錫技術能夠實現微小焊點的精確焊接。在PCB組裝中,它適用于高密度互連和微小元件的焊接。在醫療設備制造中,激光焊錫技術能夠確保產品的安全性和可靠性。在汽車電子領域,激光焊錫技術用于汽車電子控制單元、傳感器等的焊接。在光通信領域,激光焊錫技術為光纖連接器和光電子器件提供了高精度和高質量的焊接解決方案。

隨著技術的不斷進步和成本的降低,激光焊錫技術有望在未來的電子制造業中發揮更加重要的作用,為產品的質量和生產效率的提升做出更大的貢獻。

6 結語

隨著電子制造業對環保和可靠性的日益重視,無鉛焊接技術已經成為行業發展的重要方向。無鉛手工焊接,盡管面臨諸多挑戰,如焊點氧化、拉尖、橋連等缺陷,但通過嚴格的溫度控制、精確的烙鐵選用和工藝優化,仍然能夠實現高質量的焊接成果。這不僅體現了焊接工藝的精細要求,也展現了焊接技術在適應新材料和新技術方面的靈活性和創新性。

激光焊錫技術的出現,為解決傳統焊接難題提供了新的思路。它的非接觸式焊接、高精度和高效率的特點,以及對環境友好的特性,標志著焊接技術向自動化和智能化方向的邁進。激光焊錫技術的應用,不僅提升了焊接質量,也提高了生產效率,為電子制造業的未來發展奠定了堅實的基礎。

在未來,隨著技術的不斷進步和應用領域的不斷拓展,無鉛焊接和激光焊錫技術有望在更廣泛的領域發揮作用,推動電子制造業實現更高效、更環保、更智能的生產模式。這不僅是對焊接工藝的一次革新,也是對整個電子制造業可持續發展的有力支持。隨著這些技術的成熟和普及,我們有理由相信,電子制造業將迎來更加光明和清潔的未來。

本文由大研智造撰寫,專注于提供智能制造精密焊接領域的最新技術資訊和深度分析。大研智造是集研發生產銷售服務為一體的激光焊錫機技術廠家,擁有20年+的行業經驗。想要了解更多關于激光焊錫機在智能制造精密焊接領域中的應用,或是有特定的技術需求,請通過大研智造官網與我們聯系。歡迎來我司參觀、試機、免費打樣。

審核編輯 黃宇

-

激光

+關注

關注

19文章

3181瀏覽量

64447 -

焊接

+關注

關注

38文章

3114瀏覽量

59697 -

焊錫

+關注

關注

0文章

257瀏覽量

18124

發布評論請先 登錄

相關推薦

大研智造激光焊錫機:為BGA封裝提供高效焊接的智能化選擇

超越傳統焊接:大研智造激光焊錫機在電纜組裝件制造中的應用

大研智造激光焊錫機:電子制造業的微型焊接技術革新

大研智造激光焊錫技術:無鉛手工焊接缺陷的優化方法"

大研智造激光焊錫技術:無鉛手工焊接缺陷的優化方法"

評論