一 質量管理概念

為了保證和提高產品質量所進行的決策,計劃,組織,指揮,協調,控制和監督等一系列工作的總稱。

二 質量管理分類

1、質量保證

對產品或服務能滿足質量要求,提供適當信任所必須的全部有計劃,有系統的活動。

為了有效地解決質量保證的關鍵問題---提供信任,國際上通行的方法是遵循和采用有權威的標準,由第三方提供質量認證。

1993年9月1日開始施行的<<中華人民共和國產品質量法>>明確規定,我國將按照國際通行做法推行產品質量認證制度和質量體系認證制度。無論是產品質量認證還是質量體系認證,取得認證資格都必須具備一個重要的條件,即企業要按國際通行的質量保證系列標準(ISO 9000),建立適合本企業具體情況的質量體系,并使其有效運行。

取得質量認證資格,對企業生產經營的益處主要包括:

(1)提高質量管理水平

(2)擴大市場以求不斷增加收益。

(3)保護合法權益。

(4)免于其他監督檢查。

2、質量控制

為達到質量要求所采取的作業技術和活動。

質量控制是質量保證的基礎,是對控制對象的一個管理過程所采取的作業技術和活動。

作業技術和活動包括:

(1)確定控制對象

(2)規定控制標準

(3)制定控制方法

(4)確檢驗方法

(5)進行檢驗

(6)檢討差異

(7)改善

三 SMT質量管理

1、原材料方面

本著先入先出的原則,即先發放離過期時間最近的原材料

2、生產工藝方面

產品質量形成過程中,與質量有關的人,機,料,法,環五個因素對產品質量要求的滿意程度。在質量管理中處于重要地位

(1)制定工藝方案

(2)驗證工序能力

(3)進行生產過程的控制

(4)質量檢驗和驗證

(5)不合格品的糾正

SMT生產線環節很多,涉及方方面面的內容,圍繞設備管理范圍,應重點抓好幾個關鍵部位和幾個監控點。

關鍵部位是:絲印機、貼片機和回流爐。

絲印焊膏的效果會直接影響貼片及焊接的效果,尤其是對于細間距元件的影響更為顯著。首先要調好焊膏,設置好絲印機的壓力、精度、速度、間隙、位移和補償等各參數,綜合效果達到最佳后,穩定工藝設置,投入批量生產。

貼片質量,特別是高速SMT生產線貼片機的質量水平十分關鍵,出現一點問題,就會產生極其嚴重的后果,貼片程序編制要準確合理,元器件貼放位置、順序、料站排布,路徑安排要盡可能準確,合理,好的程序會在提高貼片效率及合格率,降低設備磨損和元件消耗等方面有顯著效果。在進行程序試運行,確認送料器元件的正確性后,進行第一塊PCB貼裝,并安排專人全數檢查,我們稱之為一號機確認,要全面檢查位置與參數、極性與方向、位置偏移量、貼裝元件是否有損傷等項目。檢查合格后,開始投入批量生產。

加強生產過程的質量監控和質量反饋

隨著生產中元器件不斷補充上料和貼片程序的完善調整,會有許多機會有可能造成誤差,而產生質量事故,應建立班前檢查和交接班制度,并做到每次換料的自檢互檢,杜絕故障的隱患。同時要加強SMT系統的質量反饋,后道工序發現的問題及時反饋到故障機,及時處理,減少損失。

3、成品過程工藝

(1) 搬運和存儲條件

(2) 組織好售后服務

(3) 收集信息和質量跟蹤

4、測試工藝定位的精度、基板制造程序、基板的大小、探針的類型都是影響探測可靠性的因素。

(1) 精確的定位孔。在基板上設定精確的定位孔,定位孔誤差應在 0。05mm以內,至少設置兩個定位孔,且距離愈遠愈好。采用非金屬化的定位孔,以減少焊錫鍍層的增厚而不能達到公差要求。如基板是整片制造后再分開測試,則定位孔就必須設在主板及各單獨的基板上。

(2) 測試點的直徑不小于0。4mm,相鄰測試點的間距最好在2。54mm以上,不要小于1。27mm。

(3) 在測試面不能放置高度超過6。4mm的元器件,過高的元器件將引起在線測試夾具探針對測試點的接觸不良。

(4) 最好將測試點放置在元器件周圍1。0mm以外,避免探針和元器件撞擊損傷。定位孔環狀周圍3。2mm以內,不可有元器件或測試點。

(5) 測試點不可設置在PCB邊緣4mm的范圍內,這4mm的空間用以保證夾具夾持。通常在輸送帶式的生產設備與SMT設備中也要求有同樣的工藝邊。

(6) 所有探測點最好鍍錫或選用質地較軟、易貫穿、不易氧化的金屬傳導物,以保證可靠接觸,延長探針的使用壽命。

(7) 測試點不可被阻焊劑或文字油墨覆蓋,否則將會縮小測試點的接觸面積,降低測試的可靠性。

四 電子產品的質量管理

1、 為了能夠在最經濟的水平上并考慮到充分滿足用戶要求的條件下進行市場研究,設計,生產和服務,把企業內各部門的研制質量,維持質量和提高質量的活動成為一個有效體系。

2、APQP

產品質量先期策劃和控制計劃(是QS9000/TS16949質量管理體系的一部分)

3、APQP四個階段內容

(1)計劃和確定項目

(2)過程設計和開發

(3)生產確認

(4)反饋評價和糾正

4、 工藝文件設計

五、具體實施方法

1、焊點質量標準

焊接后元器件焊點應飽滿且潤濕性良好,成彎月形;保證焊點表面光滑、連續, 不能有虛焊、漏焊、脫焊、豎碑、橋接等不良現象,氣泡、錫球等缺陷應在允許范圍內。

(1)矩形片式元件(Chip)焊點質量標準。

對于Chip元件,焊點焊錫量適中,焊端周圍應被良好潤濕,對于厚度<1.2mm的元件,其彎月形高度(h)最低不能小于元件焊端高度(H)的1/3,焊點高度(h)最高不能超過元件高度(H)見圖。

(2)翼形引腳器件焊點質量標準。

翼形引腳器件包括SOP、QFP器件以及小外形晶體管(SOT);引腳跟部和底部應填滿焊料,引腳的每個面都應被良好潤濕,其彎月面高度(焊料填充高h)等于引腳厚度(H)時為最優良,彎月面高度至少等于引腳厚度的1/2。

(3)J形引腳器件焊點質量標準。

J.形引腳器件包括SOJ、PLCC器件。

SOJ、PLCC器件的引腳底部應填滿焊料,引腳的每個面都應被良好潤濕,彎月面高度(焊料填充高度H)等于引腳厚度(h)為最優良,彎月面高度至少等于引腳厚度的1/2,

2、SMT檢驗

(1) SMT檢驗標準參考{(SJ/T10670—1995表面組裝工藝通用技術要求》、((SJ/T10666-1995表面組裝組件的焊點質量評定》。

(2)檢驗時判斷元器件焊端位置與焊點質量是否合格,建議根據本企業的產品用途、可靠性以及電性能要求,參考IPC標準、電子部標準或其他標準制訂適合具體產品的檢驗標準,或制訂適合本企業的檢驗標準。

例如高可靠性要求的軍品、保障人體生命安全的醫用產品以及精密儀表等產品應按照“優良”標準檢驗,同時在設計時就應考慮到可靠性要求。清潔度與電性能指標都要用高標準檢驗。

(3)SMT的質量要靠質量管理體系、把握工藝過程控制來保證,不能靠最終檢驗后通過修板、返修來解決。

SMT的質量目標首先應盡量保證高直通率。為了實現高直通率首先要從PCB設計開始,PCB設計必須符合SMT的工藝要求,還要滿足生產線設備的可生產性的設計要求。正式批量投產前必須對PCB設計,以及可生產性設計作全面審查,要選擇能滿足該產品要求的印制電路板加工廠,選擇適合該產品要求的元器件和焊等材料;

然后把好組裝前(來料)檢驗關,在每一步工藝過程中都要嚴格按照工藝要求進行,用嚴格的工藝來保證和控制質量:最后才是通過工序檢驗、表面組裝板檢驗糾正并排除故障和問題。

3、具體實施標準

(1)SJ/T10668-1995表面組裝技術術語

本標準規定了表面組裝技術中常用術語,包括一般術語,元器件術語,工藝,設備及材料術語,檢驗及其他術語4個部分。

本標準適用于電子技術產品表面組裝技術。

(2)SJ/T10670-1995 表面組裝工藝通用技術要求

本標準規定了電子技術產品采用表面組裝技術(SMT)時應遵循的基本工藝要求。

本標準適用于以印刷板(PCB)為組裝基板的表面組裝組件(SMA)的設計和制造。對采用陶瓷或其他基板的SMA的設計和制造也可參照使用

(3)SJ/T10669-1995 表面組裝元器件可焊性試驗標準

本標準規定了表面組裝元器件可焊性試驗的材料、裝置和方法。

本標準適用于表面組裝元器件焊端或引腳的可焊性試驗。

(4)SJ/T10666-1995 表面組裝組件的焊點質量評定

本標準規定了表面組裝元器件的焊端或引腳與印刷板焊盤軟纖焊連接所形成的焊點,進行質量評定的一般要求和細則。

本標準適用于對表面組裝組件焊點的質量評定。

(5)SJ/Txxxx-xxxx 焊鉛膏狀焊料

本標準規定了適用于表面組裝元器件和電子電路互連的錫鉛膏狀焊料(簡稱焊膏)的分類和命名、技術要求、試驗方法、檢驗規則和標志、包裝、運輸及儲存。

本標準適用于表面組裝元器件和電子電路互連的軟釬焊用的各類焊膏。

(6)SJ/T10534-94 波峰焊接技術要求

本標準規定了印刷板組裝件波峰焊接的基本技術要求,工藝參數及焊后質量的檢驗。

本標準適用于電子行業中使用引線孔安裝元件方式的剛性單、雙面印刷板波峰焊接。

(7)SJ/T10565-94 印刷板組裝件裝聯技術要求

本標準規定了印刷板組裝件裝聯技術要求。

本標準適用于單面板、雙面板及多層印制版的裝聯。

本標準不適用于表面安裝元器件的裝聯

(8)SJ/T10666-1995表面組裝組件的焊點質量評定

(9)SJ/T10667-1995 釬焊、封接的代號及標注方法

(10)SJ/T10668-1995表面組裝技術術語

(11)SJ/T10669-1995 表面組裝元器件可焊性試驗標準

(12)SJ/T10670-1995 表面組裝工藝通用技術要求

(13)SJ/T10xx-xxxx 焊鉛膏壯焊料

(14)SJ/T10534-94 波峰焊接技術要求

GB是強制性國家標準 、SJ是電子行業標準

GB/T19000-2000質量管理體系基礎和術語

GB/T19001-2000質量管理體系要求

GB/T18305-2003/ISO/TS16949質量管理體系汽車生產件及相關維修零件組織應用GB/T19001-2000的特別要求

GB/T19000-2000質量管理體系基礎和術語

GB/T19001-2000質量管理體系要求

MSA測量系統參考手冊

SPC統計過程控制參考手冊

FMEA潛在失效模式及后果分析參考手冊

PPAP生產件批準程序

APQP產品質量先期策劃和控制計劃參考手冊

-

質量管理

+關注

關注

1文章

99瀏覽量

13207

原文標題:電子產品的生產質量管理

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

億緯鋰能通過醫療器械質量管理體系認證

實力見證!星坤控股旗下東莞星坤ISO9001質量管理體系復審成功!

Metorage通過IATF 16949汽車質量管理體系認證

本源量子獲得質量管理體系認證證書

格科臨港工廠成功通過IATF16949質量管理體系認證

納宏光電榮獲ISO9001:2015質量管理體系認證及IATF16949:2016車規質量體系認證,品質管理再上新臺階

寶凌順利通過2024年IATF16949:2016質量管理體系年度監督審核

泰矽微質量管理體系順利通過年度審核,質量再上新臺階

華力智飛通過AS9100D航空航天質量管理體系認證

度亙核芯順利通過TL9000認證,接軌國際通訊行業質量管理體系

我司通過ISO9001質量管理體系認證——【其利天下技術】

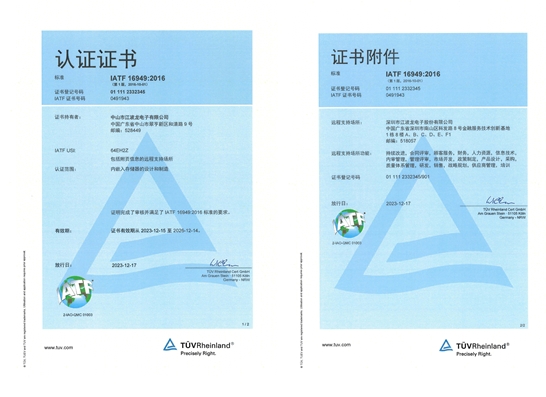

江波龍通過TüV萊茵IATF 16949汽車行業質量管理體系認證

IATF 16949:2016汽車質量管理體系認證 助力公司發展新臺階

江波龍通過TüV萊茵IATF 16949汽車行業質量管理體系認證

生產質量管理體系的概念、分類、要求等詳解

生產質量管理體系的概念、分類、要求等詳解

評論