在現代化工業生產中,確保每一個零部件的精確性是實現產品高質量、高性能的基石。特別是在電動工具領域,按鈕配件的行程精度直接關系到工具的操作體驗、安全性能及使用壽命。傳統檢測方法雖能基本滿足需求,但在追求極致精度的今天,其局限性日益凸顯。本文將以一次針對電動工具按鈕配件行程檢測的技術革新為例,深入探討探針式光譜共焦位移傳感器如何克服傳統方法的不足,實現精度與實用性的雙重飛躍。

一、背景與挑戰

在電動工具的生產線上,按鈕配件的壓縮行程檢測是質量控制的關鍵環節之一。該檢測旨在驗證按鈕在被按下時,其移動距離是否符合設計規格,通常精度要求高達10微米(μm),甚至更嚴。以往,這一任務多由力傳感器配合接觸式位移傳感器共同完成。然而,這一方案在實際應用中遇到了兩大難題:

接觸誤差:接觸式位移傳感器在與按鈕接觸的瞬間,由于機械接觸的不穩定性,容易產生微小的回差誤差,這不僅影響了測量的準確性,還可能導致離傳感器(用于檢測按鈕是否完全觸發)反應遲鈍,無法及時給出正確信號。

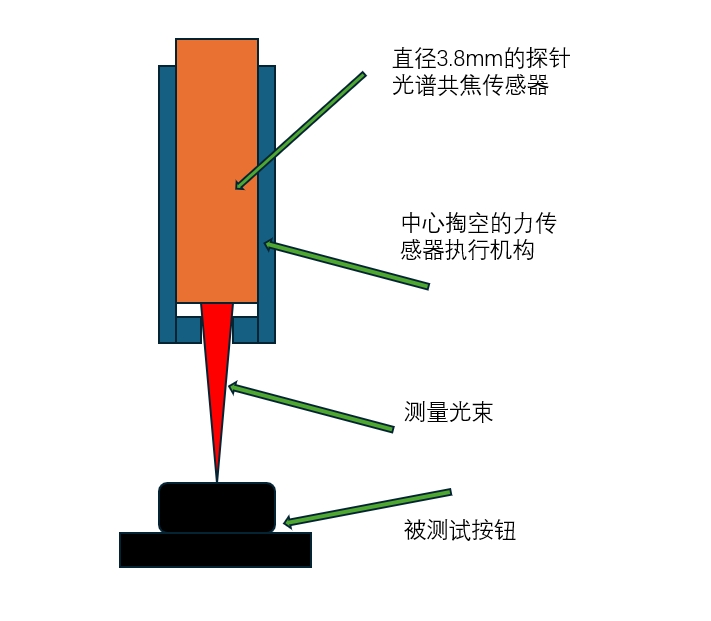

同軸安裝難題:隨著客戶對檢測設備小型化、集成化的需求增加,傳統傳感器的尺寸成為了限制因素。特別是當需要與直徑僅為5毫米的力傳感器同軸安裝時,市面上大多數外徑超過20毫米的光譜共焦傳感器顯然無法滿足要求。

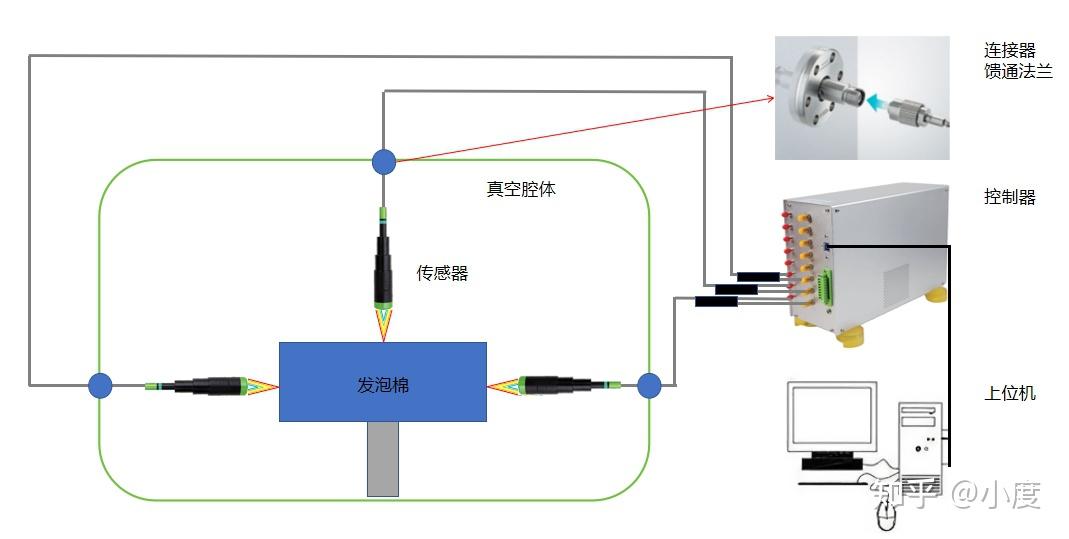

二、技術革新:探針式光譜共焦位移傳感器的開發

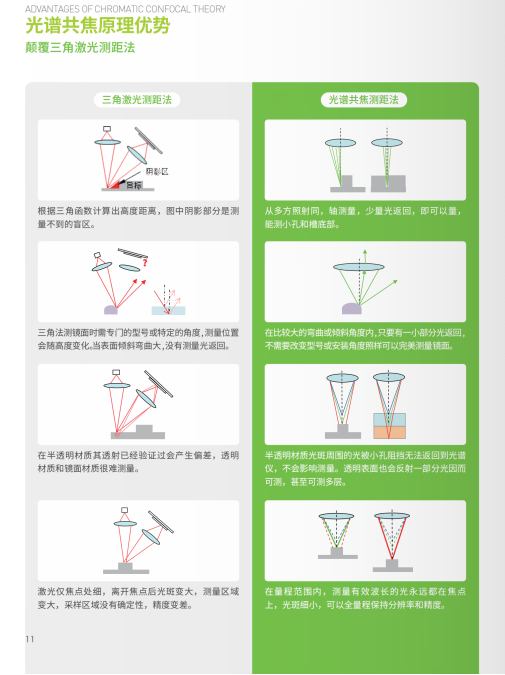

面對上述挑戰,研發團隊決定采用非接觸式測量技術,以光譜共焦位移傳感器為核心,進行定制化開發,以期從根本上解決問題。光譜共焦位移傳感器通過測量光線在不同距離下反射的光譜變化來確定物體的位移,這種方式對測量力沒有要求,因此能夠避免因接觸產生的誤差,理論上可達到更高的測量精度。

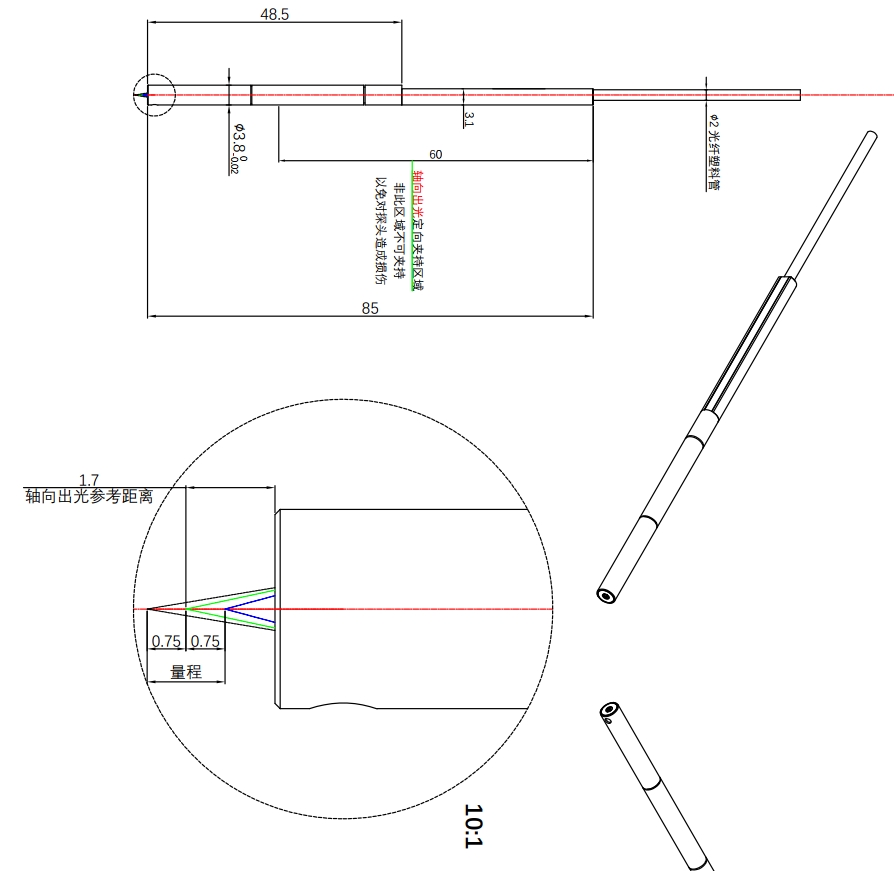

2.1 探針式設計:微型化與高精度

針對同軸安裝的難題,研發團隊創新性地設計了一款直徑僅為3.8毫米的探針式光譜共焦傳感器。這一設計不僅將光學結構極限縮小,而且保持了量程1.5毫米、精度1微米的高性能指標。這一突破性的設計使得傳感器能夠輕松穿過力傳感器的推桿中心掏空部分,實現與被測按鈕的直接、同軸對位,從而確保測量數據的準確性和一致性。

2.2 工作原理與優化

探針式光譜共焦位移傳感器的工作原理基于光的色散現象。當光線通過特定的光學系統照射到被測物體表面時,不同波長的光會根據物體表面的距離發生不同程度的聚焦。傳感器內部的高精度光譜儀捕捉這些光譜變化,通過復雜的算法處理,即可精確計算出物體的位移量。

為了進一步提升測量精度和穩定性,研發團隊對傳感器的光學設計進行了多項優化:

高精度鏡頭系統:采用特殊材料和高精度加工技術,確保光線在極小空間內仍能保持良好的聚焦性能。

智能算法補償:開發了一套先進的算法,用于補償因環境光線變化、溫度變化等因素引起的測量誤差,確保長期使用的穩定性。

緊湊結構設計:在保證性能的前提下,盡可能減小傳感器體積,便于集成到現有的生產線上,提高生產效率。

三、實施效果與應用前景

將探針式光譜共焦位移傳感器應用于電動工具按鈕配件的行程檢測后,顯著提升了檢測精度和效率。具體而言:

精度提升:由于采用了非接觸式測量,徹底消除了接觸誤差,測量精度穩定控制在1微米以內,遠超客戶要求的10微米精度。

響應速度加快:傳感器能夠實時響應按鈕的微小位移,與力傳感器協同工作,確保了按鈕觸發狀態的準確判斷,提高了生產線的自動化水平。

系統集成度高:小巧的探針式設計使得傳感器能夠輕松融入現有生產線,不僅節省了空間,還降低了改造成本。

此外,這一創新技術的應用前景廣闊,不僅限于電動工具行業,還可推廣至汽車制造、精密儀器、電子產品等多個領域,特別是在對尺寸精度和測量穩定性有極高要求的場合,將發揮不可替代的作用。

四、結論

探針式光譜共焦位移傳感器的成功開發與應用,是技術創新與市場需求緊密結合的典范。它不僅解決了電動工具按鈕配件行程檢測中的精度與安裝難題,更為相關行業提供了一種全新的、高精度、高效率的檢測解決方案。隨著技術的不斷進步和應用場景的不斷拓展,相信這一創新技術將在更多領域綻放光彩,推動制造業向更高水平邁進。

審核編輯 黃宇

-

位移傳感器

+關注

關注

5文章

983瀏覽量

34267

發布評論請先 登錄

相關推薦

精密制造的革新:光譜共焦傳感器與工業視覺相機的融合

MOT仁懋MOSFET在電動工具上的應用

精準突破:探針式光譜共焦位移傳感器在電動工具按鈕行程檢測中的創新應用

精準突破:探針式光譜共焦位移傳感器在電動工具按鈕行程檢測中的創新應用

評論