作為工業自動化的一種典型應用,PLC最初是做為取代繼電器線路、進行順序控制為主而產生的,后來PLC廠家逐步增加了模擬量運算、PID功能以及更可靠的工業抗干擾技術等功能,并隨著網絡化的需求增加了各種通信接口,同時伴隨著現場總線技術和以太網技術的發展,PLC的應用范圍越來越廣泛。

什么是PLC

可編程控制器(Programmable Controller)是計算機家族中的一員,是為工業控制應用而設計制造的。早期的可編程控制器稱作可編程邏輯控制器(Programmable Logic Controller),簡稱PLC,它主要用來代替繼電器實現邏輯控制。

國際電工委員會(IEC)于1987年頒布了可編程控制器標準草案第三稿。在草案中對可編程控制器定義如下:

“可編程控制器是一種數字運算操作的電子系統,專為在工業環境下應用而設計。它采用可編程序的存儲器,用來在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,并通過數字式和模擬式的輸入和輸出,控制各種類型的機械或生產過程。可編程控制器及其有關外圍設備,都應按易于與工業系統聯成一個整體,易于擴充其功能的原則設計”。

隨著技術的發展,這種裝置的功能已經大大超過了邏輯控制的范圍,因此,今天這種裝置稱作可編程控制器,簡稱PC。但是為了避免與個人計算機(Personal Computer)的簡稱混淆,所以將可編程控制器簡稱PLC。

PLC的發展狀況

世界上第一臺PLC

1968年美國通用汽車公司(GE),為了適應汽車型號的不斷更新,生產工藝不斷變化的需要,實現小批量、多品種生產,希望能有一種新型工業控制器,它能做到盡可能減少重新設計和更換電器控制系統及接線,以降低成本,縮短周期。

當時的設計要求是吸取繼電器和計算機兩者的優點:繼電器控制系統體積大、可靠性低、接線復雜、不易更改、查找和排除故障困難,對生產工藝變化的適應性差,但簡單易懂、價格便宜;計算機功能強大、靈活(可編程)、通用性好,但編程困難;采用面向控制過程、面向問題的“自然語言”進行編程,使不熟悉計算機的人也能很快掌握使用。

1969年,美國數字設備公司(DEC)研制出第一臺PLC,在美國通用汽車自動裝配線上試用,獲得了成功。

這種新型的工業控制裝置以其簡單易懂,操作方便,可靠性高,通用靈活,體積小,使用壽命長等一系列優點,很快地在美國其他工業領域推廣應用,到1971年,已經成功地應用于食品,飲料,冶金,造紙等工業。

70年代初期

僅有邏輯運算、定時、計數等順序控制功能,只是用來取代傳統的繼電器控制,通常稱為可編程邏輯控制器(Programmable LogicController)。

1971年日本從美國引進了這項新技術,很快研制出了日本第一臺PLC。1973年,西歐國家也研制出它們的第一臺PLC。我國從1974年開始研制。于1977年開始工業應用。

70年代中期

微處理器技術應用到PLC中,使PLC不僅具有邏輯控制功能,還增加了算術運算、數據傳送和數據處理等功能。

80年代以后

隨著大規模、超大規模集成電路等微電子技術的迅速發展,16位和32位微處理器應用于PLC中,使PLC得到迅速發展。PLC不僅控制功能增強,同時可靠性提高,功耗、體積減小,成本降低,編程和故障檢測更加靈活方便,而且具有通信和聯網、數據處理和圖象顯示等功能。

近年來PLC發展迅速

PLC集三電(電控、電儀、電傳)為一體、性能價格比高、高可靠性的特點,已成為自動化工程的核心設備。PLC成為具備計算機功能的一種通用工業控制裝置,其使用量高居首位。

PLC成為現代工業自動化的三大技術支柱(PLC、機器人、CAD/CAM)之一。

我國PLC市場的三大流派

我國改革開放后,美國AB、GE、MODICON、TI,日本OMRON、三菱、富士,德國西門子等廠家的產品不斷進入我國,并在各行各業的工控系統中占據重要地位。

歐洲:德國的西門子(SIEMENS)、AEG及法國的TI公司

美國:A-B(Allen-Bradly)(其產品約占美國PLC市場50%的份額)、GE(GeneralElectric)、莫迪康(MODICON)公司、德州儀器(T1)公司、 歌德(Gould)公司、西屋公司

日本:三菱電機(Mitsubishi Electric)、歐姆龍(OMRON)、 FUJI (日本主要發展中小型PLC,在世界小型PLC市場上, 日本產品約占有70%的份額。在中國,OMRON產品的銷量居首位。)

目前國內市場還有韓國、***等PLC產品;現在市場上出現了系列化的國產PLC,其價格相對低廉,性價比較高。

1974年我國開始仿制美國的第二代PLC產品,但因元器件質量和技術問題等原因未能推廣。直到1977年,我國才研制出第一臺具有實用價值的PLC,并開始批量生產和應用于工業過程的控制。

PLC的結構及各部分的作用

PLC的類型繁多,功能和指令系統也不盡相同,但結構與工作原理則大同小異,通常由主機、輸入/輸出接口、電源擴展器接口和外部設備接口等幾個主要部分組成。PLC的硬件系統結構如下圖所示:

1、主機

主機部分包括中央處理器(CPU)、系統程序存儲器和用戶程序及數據存儲器。CPU是PLC的核心,它用以運行用戶程序、監控輸入/輸出接口狀態、作出邏輯判斷和進行數據處理,即讀取輸入變量、完成用戶指令規定的各種操作,將結果送到輸出端,并響應外部設備(如電腦、打印機等)的請求以及進行各種內部判斷等。

PLC的內部存儲器有兩類,一類是系統程序存儲器,主要存放系統管理和監控程序及對用戶程序作編譯處理的程序,系統程序已由廠家固定,用戶不能更改;另一類是用戶程序及數據存儲器,主要存放用戶編制的應用程序及各種暫存數據和中間結果。

2、輸入/輸出(I/O)接口

I/O接口是PLC與輸入/輸出設備連接的部件。輸入接口接受輸入設備(如按鈕、傳感器、觸點、行程開關等)的控制信號。輸出接口是將主機經處理后的結果通過功放電路去驅動輸出設備(如接觸器、電磁閥、指示燈等)。I/O接口一般采用光電耦合電路,以減少電磁干擾,從而提高了可靠性。I/O點數即輸入/輸出端子數是PLC的一項主要技術指標,通常小型機有幾十個點,中型機有幾百個點,大型機將超過千點。

3、電源

圖中電源是指為CPU、存儲器、I/O接口等內部電子電路工作所配置的直流開關穩壓電源,通常也為輸入設備提供直流電源。

4、編程

編程是PLC利用外部設備,用戶用來輸入、檢查、修改、調試程序或監示PLC的工作情況。通過專用的PC/PPI電纜線將PLC與電腦聯接,并利用專用的軟件進行電腦編程和監控。

5、輸入/輸出擴展單元

I/O擴展接口用于將擴充外部輸入/輸出端子數的擴展單元與基本單元(即主機)連接在一起。

6、外部設備接口

此接口可將打印機、條碼掃描儀,變頻器等外部設備與主機相聯,以完成相應的操作。

PLC的特點

(一)高可靠性

1、所有的I/O接口電路均采用光電隔離,使工業現場的外電路與PLC內部電路之間電氣上隔離。

2、各輸入端均采用R-C濾波器,其濾波時間常數一般為10~20ms.

3、各模塊均采用屏蔽措施,以防止輻射干擾。

4、采用性能優良的開關電源。

5、對采用的器件進行嚴格的篩選。

6、良好的自診斷功能,一旦電源或其他軟,硬件發生異常情況,CPU立即采用有效措施,以防止故障擴大。

7、大型PLC還可以采用由雙CPU構成冗余系統或有三CPU構成表決系統,使可靠性更進一步提高。

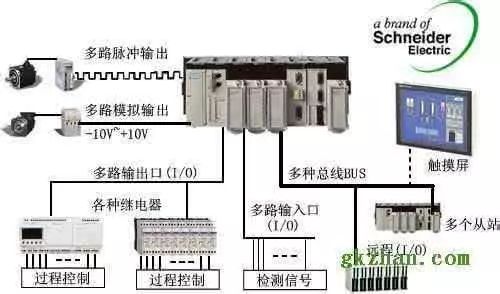

(二)豐富的I/O接口模塊

PLC針對不同的工業現場信號,如:

交流或直流;

開關量或模擬量;

電壓或電流;

脈沖或電位;

強電或弱電等。

有相應的I/O模塊與工業現場的器件或設備,如:

按鈕

行程開關

接近開關

傳感器及變送器

電磁線圈

控制閥

直接連接。另外為了提高操作性能,它還有多種人-機對話的接口模塊; 為了組成工業局部網絡,它還有多種通訊聯網的接口模塊,等等。

(三)采用模塊化結構

為了適應各種工業控制需要,除了單元式的小型PLC以外,絕大多數PLC均采用模塊化結構。

PLC的各個部件,包括CPU,電源,I/O等均采用模塊化設計,由機架及電纜將各模塊連接起來,系統的規模和功能可根據用戶的需要自行組合。

(四)編程簡單易學

PLC的編程大多采用類似于繼電器控制線路的梯形圖形式,對使用者來說,不需要具備計算機的專門知識,因此很容易被一般工程技術人員所理解和掌握。

(五)安裝簡單,維修方便

PLC不需要專門的機房,可以在各種工業環境下直接運行。使用時只需將現場的各種設備與PLC相應的I/O端相連接,即可投入運行。各種模塊上均有運行和故障指示裝置,便于用戶了解運行情況和查找故障。

由于采用模塊化結構,因此一旦某模塊發生故障,用戶可以通過更換模塊的方法,使系統迅速恢復運行。

PLC的應用領域

PLC不僅用于開關量控制,還用于模擬量及數字量的控制,可采集與存儲數據,還可對控制系統進行監控;還可聯網、通訊,實現大范圍、跨地域的控制與管理。PLC已日益成為工業控制裝置家族中一個重要的角色。

1、用于開關量控制

PLC控制開關量的能力是很強的。所控制的入出點數,少的十幾點、幾十點,多的可到幾百、幾千,甚至幾萬點。由于它能聯網,點數幾乎不受限制,不管多少點都能控制。

所控制的邏輯問題可以是多種多樣的:組合的、時序的;即時的、延時的;不需計數的,需要計數的;固定順序的,隨機工作的;等等,都可進行。

PLC的硬件結構是可變的,軟件程序是可編的,用于控制時,非常靈活。必要時,可編寫多套,或多組程序,依需要調用。它很適應于工業現場多工況、多狀態變換的需要。

用PLC進行開關量控制實例是很多的,冶金、機械、輕工、化工、紡織等等,幾乎所有工業行業都需要用到它。目前,PLC首用的目標,也是別的控制器無法與其比擬的,就是它能方便并可靠地用于開關量的控制。

2、用于模擬量控制

模擬量,如電流、電壓、溫度、壓力等等,它的大小是連續變化的。工業生產,特別是連續型生產過程,常要對這些物理量進行控制。

作為一種工業控制電子裝置,PLC若不能對這些量進行控制,那是一大不足。為此,各PLC廠家都在這方面進行大量的開發。目前,不僅大型、中型機可以進行模擬量控制,就是小型機,也能進行這樣的控制。

PLC進行模擬量控制,要配置有模擬量與數字量相互轉換的A/D、D/A單元。它也是I/O單元,不過是特殊的I/O單元。

A/D單元是把外電路的模擬量,轉換成數字量,然后送入PLC。D/A單元,是把PLC的數字量轉換成模擬量,再送給外電路。

作為一種特殊的I/O單元,它仍具有I/O電路抗干擾、內外電路隔離,與輸入輸出繼電器(或內部繼電器,它也是PLC工作內存的一個區。可讀寫)交換信息等等特點。

用PLC進行模擬量控制的好處是,在進行模擬量控制的同時,開關量也可控制。這個優點是別的控制器所不具備的,或控制的實現不如PLC方便。

3、用于運動控制

實際的物理量,除了開關量、模擬量,還有運動控制。如機床部件的位移,常以數字量表示。

PLC也是基于計算機的技術,并日益完善。故它也完全可以用于數字量控制。

PLC可接收計數脈沖,頻率可高達幾k到幾十k赫茲。可用多種方式接收這脈沖,還可多路接收。有的PLC還有脈沖輸出功能,脈沖頻率也可達幾十k。有了這兩種功能,加上PLC有數據處理及運算能力,若再配備相應的傳感器(如旋轉編碼器)或脈沖伺服裝置(如環形分配器、功放、步進電機),則完全可以依NC的原理實現種種控制。

高、中檔的PLC,還開發有NC單元,或運動單元,可實現點位控制。運動單元還可實現曲線插補,可控制曲線運動。所以,若PLC配置了這種單元,則完全可以用NC的辦法,進行數字量的控制。

4、用于數據采集

隨著PLC技術的發展,其數據存儲區越來越大。如德維森公司的PLC,其數據存儲區(DM區)可達到9999個字。這樣龐大的數據存儲區,可以存儲大量數據。

數據采集可以用計數器,累計記錄采集到的脈沖數,并定時地轉存到DM區中去。

數據采集也可用A/D單元,當模擬量轉換成數字量后,再定時地轉存到DM區中去。

PLC也可與計算機通訊,由計算機把DM區的數據讀出,并由計算機再對這些數據作處理。這時,PLC即成為計算機的數據終端。

電力用戶曾使用PLC,用以實時記錄用戶用電情況,以實現不同用電時間、不同計價的收費辦法,鼓勵用戶在用電低谷時多用電,達到合理用電與節約用電的目的。

5、用于信號監控

PLC自檢信號很多,內部器件也很多,多數使用者未充分發揮其作用。

其實,完全可利用它進行PLC自身工作的監控,或對控制對象進行監控。

對一個復雜的控制系統,特別是自動控制系統,監控以至進一步能自診斷是非常必要的。它可減少系統的故障,出了故障也好查找,可提高累計平均無故障運行時間,降低故障修復時間,提高系統的可靠性。

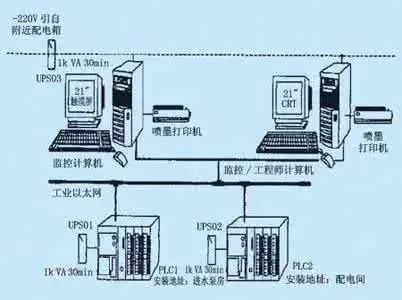

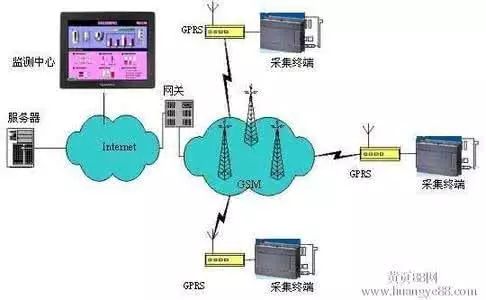

6、用于聯網、通訊

PLC聯網、通訊能力很強,不斷有新的聯網的結構推出。

PLC可與個人計算機相連接進行通訊,可用計算機參與編程及對PLC進行控制的管理,使PLC用起來更方便。

為了充分發揮計算機的作用,可實行一臺計算機控制與管理多臺PLC,多的可達32臺。也可一臺PLC與兩臺或更多的計算機通訊,交換信息,以實現多地對PLC控制系統的監控。

PLC與PLC也可通訊。可一對一PLC通訊。可幾個PLC通訊。可多到幾十、幾百。

PLC與智能儀表、智能執行裝置(如變頻器),也可聯網通訊,交換數據,相互操作。可聯接成遠程控制系統,系統范圍面可大到10公里或更大。

可組成局部網,不僅PLC,而且高檔計算機、各種智能裝置也都可進網。可用總線網,也可用環形網。網還可套網。網與網還可橋接。聯網可把成千上萬的PLC、計算機、智能裝置組織在一個網中。

網間的結點可直接或間接地通訊、交換信息。

聯網、通訊,正適應了當今計算機集成制造系統(CIMS)及智能化工廠發展的需要。它可使工業控制從點(Point)、到線((Line)再到面(Aero),使設備級的控制、生產線的控制、工廠管理層的控制連成一個整體,進而可創造更高的效益。這個無限美好的前景,已越來越清楚地展現在我們這一代人的面前。

隨著智能工廠以及物聯網的發展,工廠設備聯控、PLC與上位機及其他智能產品的數據交互、大數據應用等領域,將大大推動傳統自動化與網絡技術的密切結合,隨著中國制造業實現由大變強的升華,PLC應用技術將出現更大的發展。

-

plc

+關注

關注

5010文章

13271瀏覽量

463068

原文標題:與時俱進的PLC

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PLC的發展歷史以及結構原理和其應用

PLC的發展歷史以及結構原理和其應用

評論