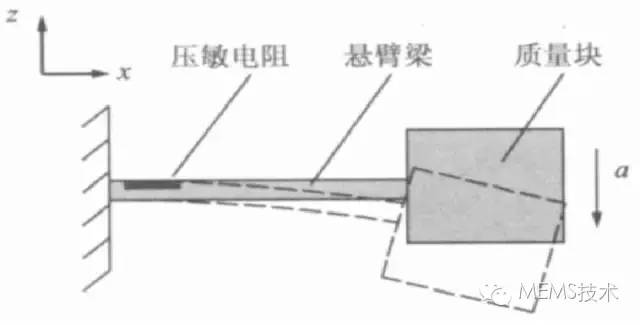

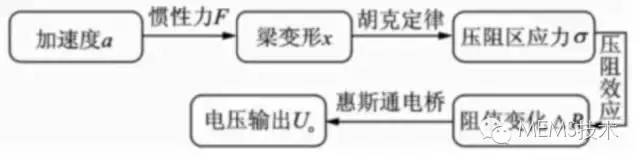

當傳感器受到加速度作用時,質量塊在慣性力的作用下發生與加速度成比例的位移,帶動支撐梁發生彎曲變形,產生應力。由于硅的壓阻效應,壓敏電阻在應力作用下阻值變化,后經過惠斯通電橋輸出與加速度成比例的電壓,實現加速度信號到電信號的轉換,如圖2所示。

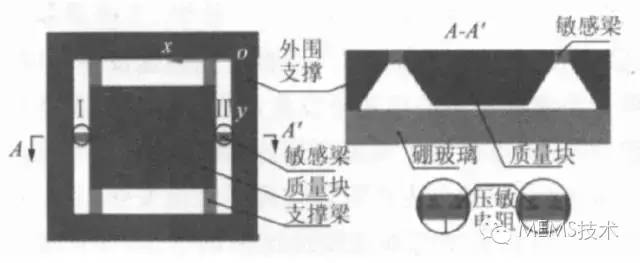

圖1 梁-質量塊結構圖

圖2 壓阻式傳感器工作過程在加工傳感器芯片過程中,通常采用離子注入工藝在傳感器應力最敏感區域制作4個等值的壓敏電阻以提高傳感器的測量靈敏度。然后由芯片上的金屬引線將壓敏電阻連接成惠斯通電橋,由外接恒壓源或恒流源激勵工作。當傳感器工作時,惠斯通電橋能夠有效地將壓敏電阻的變化轉換成電壓信號,且壓阻式傳感器的電壓輸出與加速度輸入成線性關系。

傳感器的敏感結構

加速度傳感器的主要性能指標包括測量靈敏度、固有頻率、輸出線性度以及可用量程等,其中測量靈敏度與固有頻率是決定傳感器應用范圍的重要指標。對于某一結構的傳感器來說,提升固有頻率則必須增加結構剛度、減小質量塊,而這必然會減小結構的靜態變形,造成敏感結構上的應力減小,降低傳感器靈敏度;反之,提升傳感器測量靈敏度也會造成傳感器固有頻率的下降。因此,緩解固有頻率與測量靈敏度之間的制約關系,設計具有高頻響、高靈敏度的敏感結構成為機械故障信息監測用MEMS加速度傳感器研制中的重點。為了解決上述問題,本文以“小變形-大應力”為設計思想,尋求合適的傳感器敏感結構,使傳感器具有較大結構剛度的同時,壓敏電阻所處位置仍有較大的敏感應力,以提高傳感器靈敏度,并據此設計了具有梁膜結構、孔縫雙橋結構以及復合多梁結構的3種壓阻式加速度傳感器。

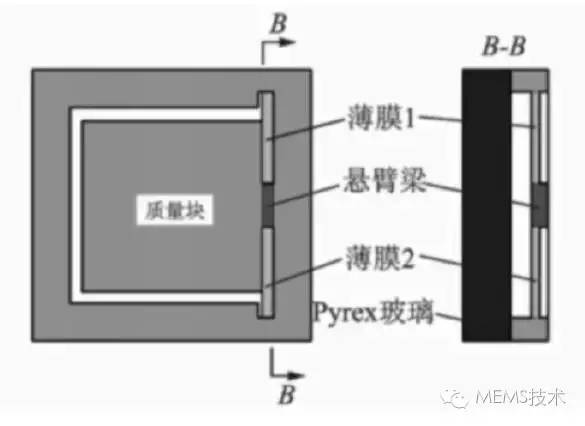

圖3 ? 梁膜結構示意圖

圖3 ? 梁膜結構示意圖

梁膜結構(圖3)是對傳統懸臂梁結構的改進,提升了傳感器的固有頻率,降低了傳感器的橫向交叉干擾,同時較小的膜結構厚度可以減小固有頻率上升對傳感器靈敏度的影響。

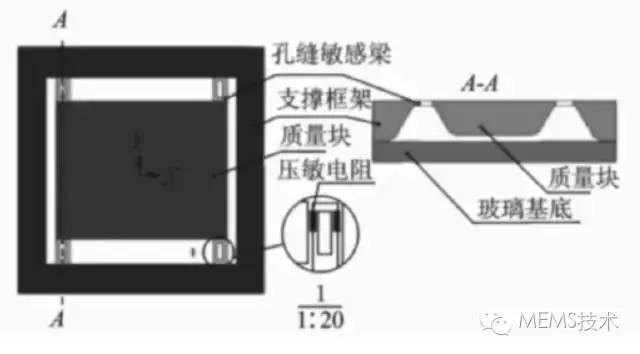

圖4 孔縫雙橋結構示意圖

孔縫雙橋結構(圖4)和復合多梁結構(圖5)均以傳統雙橋結構為基礎,前者通過引入應力集中孔縫,在提升傳感器靈敏度的同時減小敏感結構的剛度流失;后者引入短小敏感梁,在提升傳感器固有頻率的同時,利用結構的應變放大作用為傳感器提供較高測量靈敏度。

圖5 復合多梁結構示意圖

傳感器芯片的微加工

MEMS加工工藝源于IC制造,大量繼承了包括光刻、薄膜淀積、注入擴散、干法和濕法刻蝕等在內的IC制造技術。除此以外,MEMS也有一些特有的工藝,例如犧牲層技術、各向異性刻蝕、反應離子深刻蝕、光刻模鑄造電鍍成型、雙面光刻、鍵合等技術。在傳感器的微加工工藝中有以下關鍵技術需要注意:1)濕法腐蝕與凸角補償。

2)離子注入。

3)ICP蝕刻。

4)硅-玻璃陽極鍵合。

由于3種結構加速度傳感器的工藝流程類似,本文以復合多梁結構為例,簡要介紹加速度傳感器主要的加工流程。加速度傳感器的加工材料包括厚度為400μm、直徑為100mm的n型(100)晶面雙拋單晶硅片與厚度為500μm的Pyrex7740玻璃片。整個加工流程需要8塊掩模板,其中7塊用于加工傳感器的硅質結構以及壓敏電阻、金屬引線等,剩余1塊用于沉積玻璃片上的防吸附金屬電極。傳感器工藝流程如下:1)清洗硅片,雙面熱氧化得到SiO2層.

2)硅片的壓敏電阻P-區硼摻雜至需求濃度.

3)在金屬接觸區硼離子注入,形成P+區域

4)濺射金屬,正面光刻,形成鋁引線.

5)正面保護,背面ICP刻蝕形成質量塊活動阻尼間隙.

6)使用低壓化學氣相沉積淀積Si3N4層,同時沉積SiO2層以減小薄膜應力,形成KOH腐蝕的掩模層.

7)背面光刻,刻蝕背面SiO2和Si3N4,形成KOH腐蝕的掩模層,掩模版同時提供活動質量塊的凸角補償圖形,背面KOH各向異性腐蝕,形成活動質量塊,正面ICP釋放形成復合多梁結構.

8)硅片通過陽極鍵合技術粘結具有防吸附電極的玻璃片,之后劃片,完成工藝過程,得到傳感器芯片。

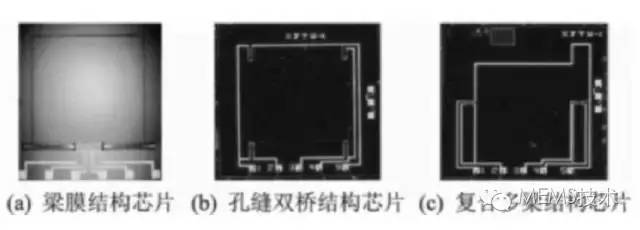

加工完成后的芯片CCD照片如圖6所示。

圖6 加工所得傳感器芯片本文中的MEMS加速度傳感器采用可與IC工藝集成的加工技術,其低成本、微型化以及可大規模生產的潛力可使MEMS傳感器在未來智能化機械裝備故障信息無線監測中得到大量應用,替代目前常用的較昂貴的壓電式加速度傳感器。同時“小變形-大應力”是高頻響、高靈敏度加速度傳感器設計中行之有效的設計思路。梁膜結構引入的小厚度膜結構、孔縫雙橋傳感器引入的應力集中孔縫以及復合多梁結構引入的短小敏感梁均在一定程度上提升了傳感器的性能。

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753083 -

芯片

+關注

關注

455文章

50714瀏覽量

423155 -

壓敏電阻

+關注

關注

5文章

881瀏覽量

34537

原文標題:機械故障信息監測MEMS高頻加速度傳感器

文章出處:【微信號:wwzhifudianhua,微信公眾號:MEMS技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

加速度傳感器工作原理及應用

加速度傳感器的工作原理、結構以及芯片的微加工

加速度傳感器的工作原理、結構以及芯片的微加工

評論