晶圓分選良率因素

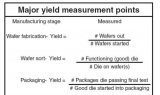

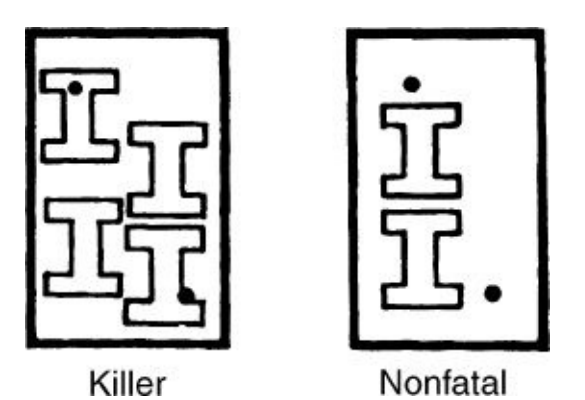

制造后,晶圓被送到晶圓分選測試儀。在測試期間,每個芯片都會進行電氣測試,以檢查設備規范和功能。每個電路可能執行數百個單獨的電氣測試。雖然這些測試測量設備的電氣性能,但它們間接測量制造工藝的精度和清潔度。由于自然過程變化和未檢測到的缺陷,晶圓可能通過了所有的工藝內檢查,但仍然有不工作的芯片。

由于晶圓分選是一個全面的測試,許多因素影響良率。它們是:

1. 晶圓直徑

2. 裸片尺寸(面積)

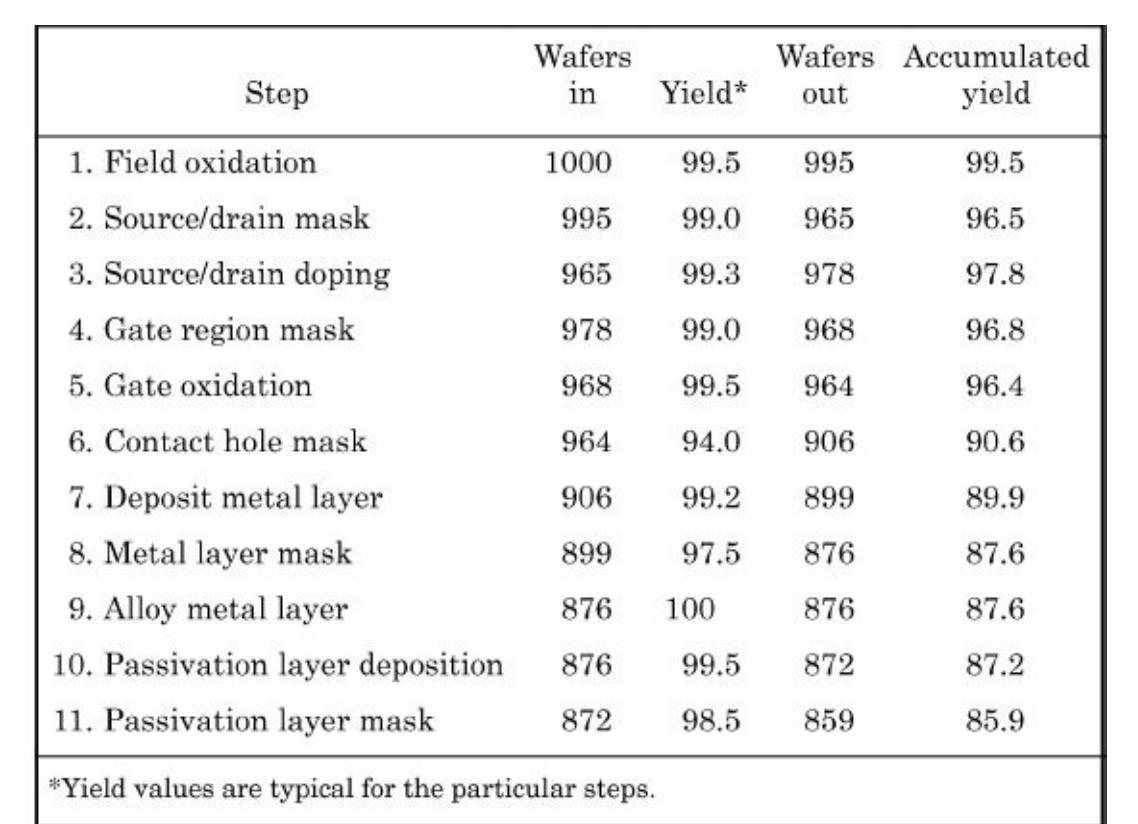

3. 加工步驟數量

4. 電路密度

5. 缺陷密度

6. 晶體缺陷密度

7. 工藝周期時間

晶圓直徑和邊緣裸片

半導體行業在引入硅時采用了圓形晶圓。第一批晶圓直徑不到1英寸。從那時起,晶圓直徑一直在穩步增加,150毫米(6英寸)在1980年代末成為VLSI制造線的標配,200毫米晶圓在1990年代用于生產。到2012年,300毫米晶圓全面生產,450毫米直徑晶圓正在引入,預計到2018年全面生產。

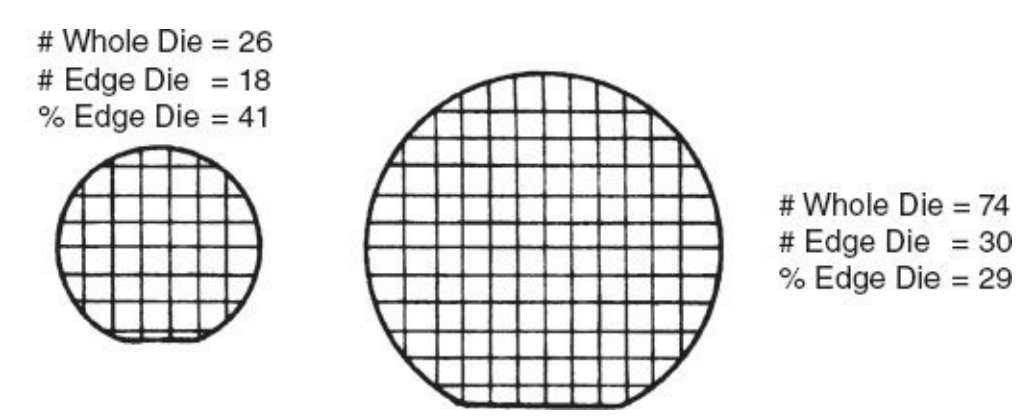

向更大直徑晶圓的轉變是由生產效率、裸片尺寸的增加以及對晶圓分選良率的影響驅動的。當考慮到處理更大直徑晶圓的成本增加是遞增的,而晶圓上的可用完整芯片數量可以大幅增加時,生產效率就很容易理解,如下圖所示。

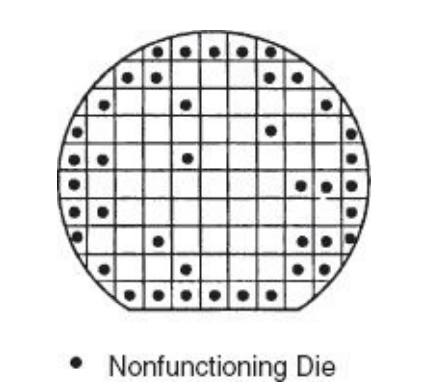

增加晶圓直徑對晶圓分選良率也有積極影響。下圖顯示了兩個相同直徑但不同裸片尺寸的晶圓。請注意,較小直徑的晶圓有很大一部分表面被部分裸片覆蓋——這些裸片無法正常工作。更大的晶圓,如果所有其他因素都相等,由于擁有更多數量和更高比例的完整裸片,將具有更高的晶圓分選良率。

晶圓直徑和裸片尺寸

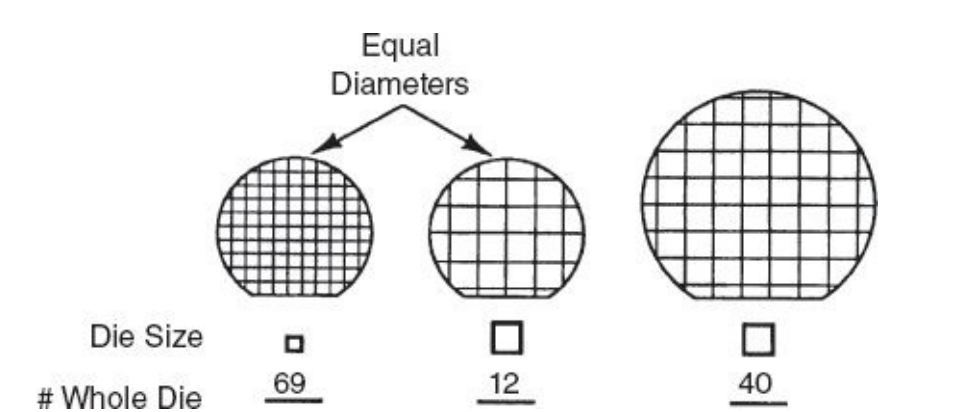

更大直徑晶圓的另一個驅動力是裸片尺寸的增加趨勢。如圖所示,如果不增加晶圓直徑而增加裸片尺寸,也會導致晶圓表面有更小比例的完整裸片。為了在裸片尺寸增加的同時保持合理的晶圓分選良率,需要增加晶圓直徑。下圖列出了不同尺寸晶圓上可容納的各種尺寸芯片的數量。底線是,更大直徑的晶圓更具成本效益。

晶圓直徑和晶體缺陷

在之前的章節中,引入了晶圓晶體錯位的概念。晶體錯位是晶圓上的點缺陷,來自晶體結構的局部不連續性。錯位貫穿整個晶體結構,并且像污染和工藝缺陷密度一樣,影響晶圓分選良率。

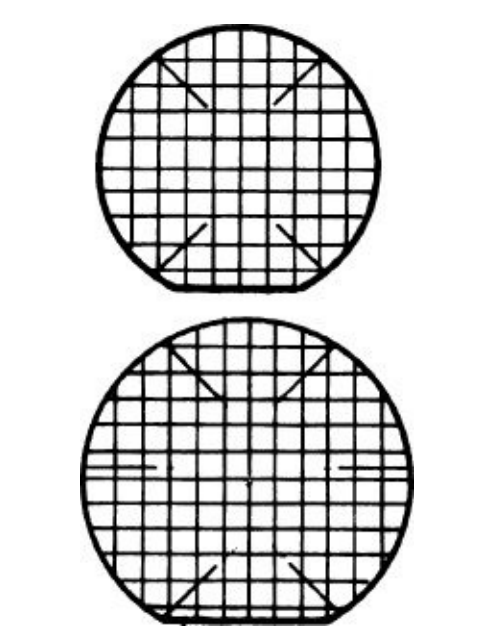

錯位也是在制造過程中產生的。它們在晶圓邊緣的芯片和劃痕處生成(或成核)。這些芯片和劃痕來自處理技術不當和自動處理設備。磨損區域會導致晶體錯位。不幸的是,在隨后的熱處理過程中,如氧化和擴散,錯位線會傳播到晶圓中心(見下圖)。錯位線進入晶圓內部的長度是晶圓熱歷史的函數。因此,接受更多工藝步驟和/或更多加熱步驟的晶圓將有更多的錯位線,影響更多的芯片。解決這個問題的一個明顯方法是更大直徑的晶圓,這在晶圓中心留下了更多未受影響的裸片。

-

芯片

+關注

關注

455文章

50714瀏覽量

423152 -

半導體

+關注

關注

334文章

27290瀏覽量

218087 -

晶圓

+關注

關注

52文章

4890瀏覽量

127932

原文標題:半導體工藝之生產力和工藝良率(四)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

先進的清洗技術如何助力先進節點實現最佳晶圓良率

AI為晶圓代工產業將帶來什么的未來?

晶圓制造和封裝之影響良率的主要工藝和材料因素(一)

半導體工藝之生產力和工藝良率

淺談影響晶圓分選良率的因素(1)

淺談影響晶圓分選良率的因素(1)

評論