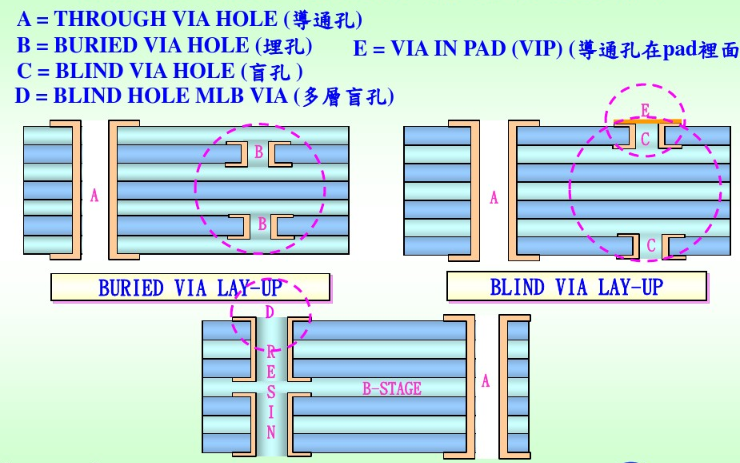

在印刷電路板(PCB)的制造過程中,通孔、盲孔和埋孔是三種常見的孔類型,它們在電路板的電氣連接、結構支撐和信號傳輸等方面發揮著至關重要的作用。本文將詳細闡述這三種孔的定義、特點、制造工藝以及應用場景,以期為PCB設計和制造領域的人員提供參考。

一、通孔(Through-hole)

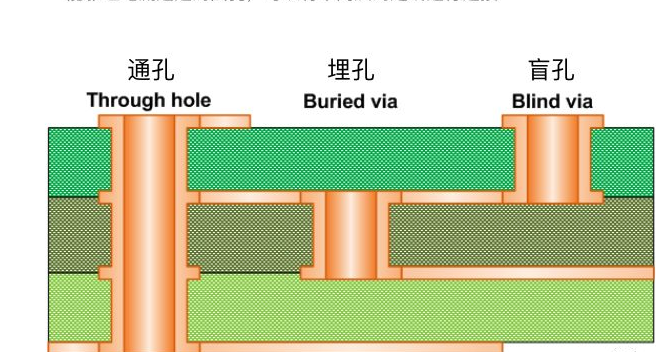

通孔是從電路板的一側穿過到另一側的孔,能夠完全貫穿整個電路板。它們通常用于連接不同層次的電路,提供電氣連接和機械支撐。以下是關于通孔的詳細介紹:

- 定義與特點 :

- 通孔是PCB中最基本、最常見的孔類型。

- 它們通過金屬化內壁實現電氣連接,通常用于插入元件引腳并進行焊接。

- 通孔具有較大的直徑和深度,以適應元件引腳的大小和插入深度。

- 制造工藝 :

- 鉆孔:使用機械鉆頭或激光鉆孔技術在電路板上形成通孔。

- 金屬化:通過電鍍或其他方法在通孔內壁形成金屬層,以實現電氣連接。

- 焊接:將元件引腳插入通孔中,并通過焊接固定在電路板上。

- 應用場景 :

二、盲孔(Blind Via)

盲孔是僅從一側進入電路板的孔,不會穿透整個板厚。它們主要用于連接表面層和內部層之間的電路,提高了電路板的集成度和信號傳輸效率。以下是關于盲孔的詳細介紹:

- 定義與特點 :

- 盲孔僅從電路板的一側可見,不穿透整個板厚。

- 它們通過金屬化內壁實現電氣連接,通常用于多層板中的內部連接。

- 盲孔的尺寸通常較小,以適應多層板中的緊密布局。

- 制造工藝 :

- 激光鉆孔:使用激光束在電路板表面形成盲孔。激光鉆孔技術具有高精度和高效率的特點,適用于制造小尺寸的盲孔。

- 化學蝕刻:在某些情況下,也可以使用化學蝕刻技術在電路板上形成盲孔。然而,這種方法通常用于制造較大的孔,且精度較低。

- 金屬化:與通孔類似,盲孔也需要通過電鍍或其他方法在內壁形成金屬層,以實現電氣連接。

- 應用場景 :

三、埋孔(Buried Via)

埋孔是完全位于電路板內部的孔,既不從一側出入,也不穿透整個板厚。它們用于連接內部層之間的電路,而不會對外部表面造成影響。以下是關于埋孔的詳細介紹:

- 定義與特點 :

- 埋孔完全位于電路板內部,無法從外部直接觀察到。

- 它們通過金屬化內壁實現電氣連接,通常用于多層板中的隱藏連接。

- 埋孔的尺寸和位置需要根據電路設計要求進行精確控制。

- 制造工藝 :

- 疊層壓合:在制造多層PCB時,將含有埋孔的預浸漬樹脂銅箔(PPI)層疊放在一起,并通過熱壓合工藝將它們粘合在一起。

- 激光鉆孔或機械鉆孔:在疊層壓合后,使用激光或機械鉆頭在指定的位置形成埋孔。

- 金屬化:通過電鍍或其他方法將金屬層沉積在埋孔的內壁上,以實現電氣連接。

- 應用場景 :

- 埋孔主要用于多層PCB中的隱藏連接,特別是在需要保持電路板表面平整度的場合。

- 在高性能計算、軍事電子、航空航天等領域,埋孔的使用可以顯著提高電路板的可靠性和穩定性。

四、通孔、盲孔和埋孔的比較

以下是通孔、盲孔和埋孔在多個方面的比較:

- 結構特點 :

- 通孔:貫穿整個電路板,具有較大的直徑和深度。

- 盲孔:僅從一側進入電路板,不穿透整個板厚,尺寸較小。

- 埋孔:完全位于電路板內部,無法從外部直接觀察到。

- 制造工藝 :

- 通孔:通常使用機械鉆頭或激光鉆孔技術,并進行金屬化處理。

- 盲孔:主要使用激光鉆孔技術,也可以采用化學蝕刻方法,同樣需要金屬化處理。

- 埋孔:通過疊層壓合和激光或機械鉆孔技術形成,并進行金屬化處理。

- 應用場景 :

- 通孔:適用于需要機械支撐和電氣連接的插件元件。

- 盲孔:廣泛應用于多層PCB中的內部連接,提高集成度和信號傳輸效率。

- 埋孔:主要用于多層PCB中的隱藏連接,保持電路板表面平整度。

- 性能與成本 :

- 通孔:由于尺寸較大,通常具有較低的電氣性能和較高的制造成本。

- 盲孔:尺寸較小,可以提高電路板的集成度和信號傳輸速度,但制造成本較高。

- 埋孔:在保持電路板表面平整度的同時,可以提高電氣性能和可靠性,但制造成本也相對較高。

五、技術挑戰與解決方案

技術挑戰

- 制造精度與一致性

- 隨著PCB設計的日益復雜,通孔、盲孔和埋孔的尺寸越來越小,對制造精度和一致性提出了更高要求。微小的尺寸變化可能導致電氣性能下降或連接失敗。

- 不同批次之間的制造差異也可能導致孔的尺寸、位置和形狀不一致,影響電路板的整體性能。

- 多層板之間的對準

- 在制造多層PCB時,需要確保各層之間的對準精度,特別是盲孔和埋孔的位置必須精確無誤。對準偏差可能導致電氣連接失敗或信號干擾。

- 對準精度還受到熱壓合過程中材料膨脹和收縮的影響,增加了制造難度。

- 金屬化質量與可靠性

- 孔的金屬化質量直接影響電氣連接的可靠性和穩定性。金屬化不良可能導致電阻增加、信號衰減或連接失效。

- 特別是在盲孔和埋孔中,由于空間限制和制造難度,金屬化質量更容易受到影響。

- 成本與效率

- 高精度和高可靠性的制造要求增加了生產成本和制造時間。如何在保證質量的同時降低成本和提高效率是PCB制造商面臨的重要挑戰。

- 特別是在小批量、多品種的生產模式下,如何快速響應市場需求并保持競爭力是一個亟待解決的問題。

解決方案

- 采用先進制造技術和設備

- 優化多層板對準工藝

- 采用先進的對準標記和定位技術,確保各層之間的對準精度。

- 優化熱壓合工藝參數,減少材料膨脹和收縮對對準精度的影響。

- 改進金屬化工藝

- 優化電鍍液配方和電鍍參數,提高金屬化層的附著力和均勻性。

- 引入新的金屬化技術,如化學鍍銅、無電鍍鎳等,提高金屬化質量和可靠性。

- 降低成本和提高效率

- 采用模塊化設計和標準化生產流程,減少制造過程中的浪費和重復勞動。

- 引入精益生產和六西格瑪等管理方法,提高生產效率和質量控制水平。

- 與供應商建立長期合作關系,優化采購成本和供應鏈管理。

六、未來發展趨勢

- 更小尺寸和更高密度

- 隨著電子產品的不斷小型化和集成化,PCB中的通孔、盲孔和埋孔將朝著更小尺寸和更高密度的方向發展。這將進一步推動制造技術和設備的創新和發展。

- 新型材料和工藝

- 為了滿足電子產品對高溫、高頻、高可靠性等要求,PCB制造商將不斷探索新型材料和工藝。例如,采用高性能樹脂、銅箔和金屬化材料等,提高電路板的耐熱性、耐濕性和電氣性能。

- 智能化和自動化生產

- 環保和可持續發展

- 環保和可持續發展已成為全球關注的熱點話題。PCB制造商將積極采用環保材料和工藝,減少廢棄物和污染物的排放。同時,加強資源循環利用和節能減排措施,推動PCB產業的可持續發展。

七、結論

通孔、盲孔和埋孔作為PCB制造中的關鍵元素,在電氣連接、結構支撐和信號傳輸等方面發揮著重要作用。隨著電子技術的不斷發展,這三種孔類型的應用場景也在不斷拓展。未來,隨著高密度互連(HDI)PCB和柔性電路板(FPC)等新型PCB技術的普及,通孔、盲孔和埋孔將朝著更小尺寸、更高精度和更低成本的方向發展。同時,為了滿足電子產品對集成度、信號傳輸速度和可靠性的要求,PCB制造商需要不斷探索新的制造工藝和材料,以提高通孔、盲孔和埋孔的性能和質量。

-

印刷電路板

+關注

關注

4文章

793瀏覽量

35157 -

通孔

+關注

關注

2文章

49瀏覽量

11475 -

PCB

+關注

關注

1文章

1795瀏覽量

13204

發布評論請先 登錄

相關推薦

PCB盲孔、埋孔和通孔是什么

PCB盲孔、埋孔和通孔是什么

評論