作為一種先進的制造技術,具有應用范圍廣、工藝靈活性好、加工精度高、質量好、生產過程清潔以及便于實現自動化、柔性化、智能化和提高產品質量、勞動生產率等優點,因此在各行各業得到廣泛運用,特別是對于新興的新能源電池行業,技術正越來越受到青睞。

在提倡環保的當今社會,動力電池作為新能源汽車的心臟部件,其使用壽命、安全性能以及成本無一不深刻影響著新能源電池的發展與推廣。傳統新能源電池的極片連接方式均采用螺釘連接式,經常出現螺釘松動導致極片接觸不良甚至脫落的現象,使得電池壽命減短,同時造成極大的安全隱患,此外螺釘連接的方式成本高,效率低,用于新能源電池行業的焊接系統應運而生。IGBT驅動模塊控制器焊接系統是武漢法利萊激光切焊系統工程有限公司所研發的專門用于新能源電池極片焊接的高端激光焊接產品。

產品介紹

IGBT驅動模塊控制器焊接系統主要用于新能源電池極片控制器生產線激光焊接加工系統,采用固定機床(X/Y/Z/C四個伺服運動軸),Z軸固定專用焊機頭(帶伺服擺動軸),通過光纖傳輸將激光導到焊接頭上,照射在待焊材料上,產生極高的焊接溫度,實現對IGBT控制器電極進行焊接加工,該設備主要生產零件材料為紫銅、鍍銀紫銅、鋁合金或不銹鋼,厚度在0.5-2.0mm。

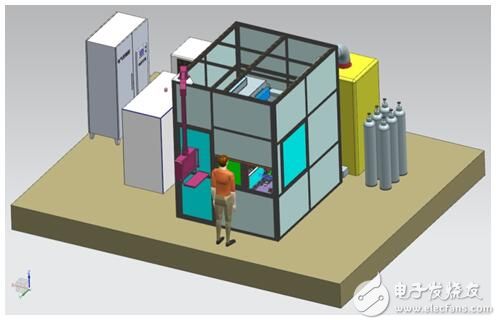

帶防護房體

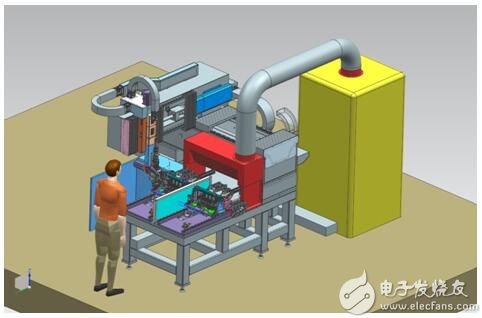

去除防護房體

采用德國TRUMPF公司TRUDISK3001(3000W),聚焦光斑為0.1mm,采用集成專用冷水接頭,光纖傳輸,通快D70焊接頭,西門子840D控制系統,專用夾具系統等組成。具有方便三維零件的焊接加工、投資成本低,使用成本維護低、操作簡單等特點。

本系統的機床部分有床身、橫梁、焊接夾具、工作平臺、Z軸裝置、伺服驅動軸、焊接頭,集成操作控制單元、水氣路,防護房及防護裝置等部分組成。XYZ三軸采用通用模組或進口導軌及絲杠傳動,結合進口控制系統來保證各軸的精密移動,同時能控制X、Y、Z、C四軸三聯動,以滿足不同情況下的需要。

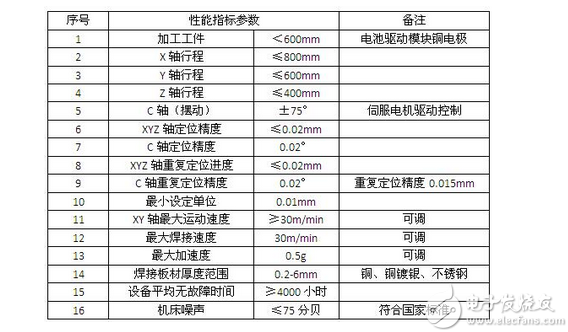

性能指標要求

本設備采用雙工位,初步可以實現一個工位兩邊裝夾,分別焊接,節拍有較大的可調整空間。以電池驅動模塊電極角焊縫為主,采用人工上料,氣動自動夾緊工件,除采用人工上下料外,其余功能可全部實現自動化,能夠滿足生產線要求。

激光焊接機床相關技術指標如下表:

設備占地面積小,造型美觀,調試、維修、操作方便;

焊縫深度原則上達到焊縫的100%,根據實際需求,當強度大于150N時,可適當減小焊縫深度;焊后導電率及電感值能滿足客戶要求。

此外,整套系統控制采用西門子模塊,控制整個加工過程、夾具狀態時,具備良好的密封性,線路清晰美觀,每根線都有明確的標識,所有的防護門都有互鎖裝置,確保人身安全。本套設備還提供MES數據追溯接口,可保證客戶在使用時,對其生產的每一個產品都能實時跟蹤,確保生產質量。

難點攻關

在本項目中,實施方案最大的難點在于激光焊接速度的提升,目前激光焊接速度達30m/min。

電池極片材料為紫銅片,每段焊縫長度為8mm,每個電池上有6段位置交錯的焊縫,而焊接速度要求為30m/min,即焊接過程的出光時間應控制在16ms內。

為事項達到上述要求,進行的改進及技術突破有:

1.進行驅動優化,通過對電機等的PID參數進行優化,以節省信號傳輸及反饋的時間,并預留焊接頭的速度從0加速到30m/min的時間,保證能在8mm的焊縫區間內以30m/min的速度穩定焊接;

2.使用多段焊接技術,以保證焊接頭的空行程時間最少;

3.采用飛行焊接技術。飛行焊接技術為本臺設備特有的技術,在國內焊接領域是首次運用。在飛行焊接技術可保證焊接頭在維持高速穩定運行的過程中,實現激光器焊接頭的快速關斷及出光,從而節省大量的過渡時間。

通過以上技術方案,本工作站可完全滿足上述性能指標要求。

-

IGBT

+關注

關注

1267文章

3799瀏覽量

249227 -

光纖傳輸

+關注

關注

0文章

161瀏覽量

20255 -

新能源電池

+關注

關注

6文章

160瀏覽量

12890

發布評論請先 登錄

相關推薦

IGBT驅動模塊控制器焊接系統設計方案推薦

IGBT驅動模塊控制器焊接系統設計方案推薦

評論