文章來源:Semika

原文作者:賽米克電子技術

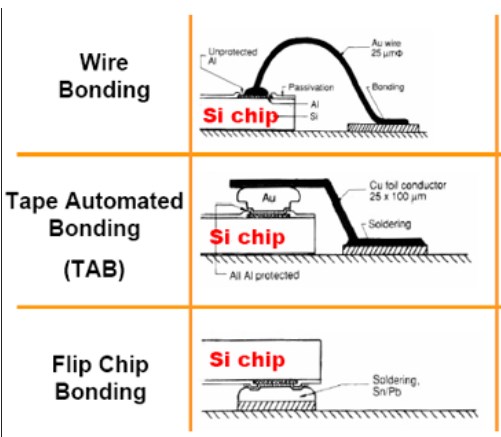

倒裝芯片是微電子電路先進封裝的關鍵技術。它允許將裸芯片以面朝下的配置連接到封裝基板上,芯片和基板之間通過導電“凸起”進行電氣連接。

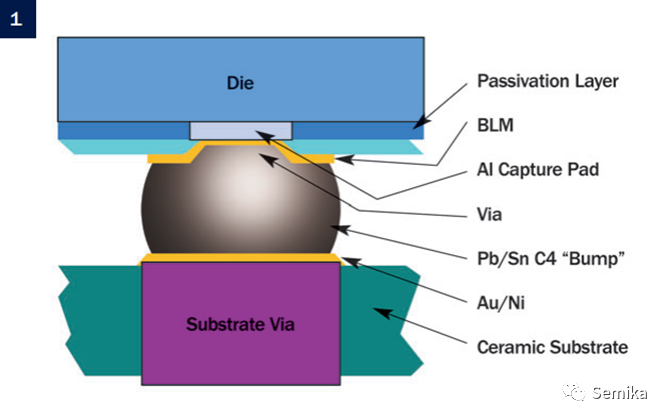

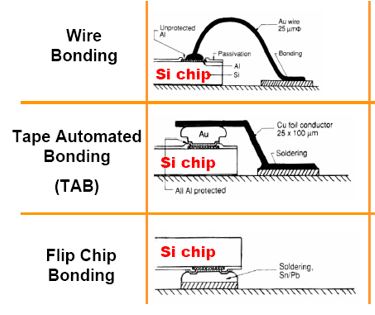

半導體器件面朝下安裝,將電路和機械結構連接到基板上(圖1)。IBM將這種制造過程稱為C4過程(受控折疊芯片連接)。

倒裝芯片組裝提供了許多優勢。一個關鍵的優點是改進了電氣性能。倒裝芯片互連的小凸起提供了短的電路徑,從而產生具有低電容,電感和電阻的優異電性能。與其他互連方法(如襯底上的線鍵芯片)相比,這大大提高了高頻性能。倒裝芯片組裝的另一個重要優勢是它的緊湊性,與傳統的電線粘合封裝相比,它減小了尺寸和重量。芯片和襯底表面上的電連接墊可以布置為一個區域陣列,而不是圍繞芯片的外圍,這是一種典型的線鍵配置設計。這種二維陣列結構可以節省芯片空間,減少芯片在襯底上的占地面積。倒裝芯片結構的低姿態和小的物理面積允許制造小的電子封裝。如今,倒裝芯片可以在電子表、計算器、移動電話、電子記事本、照相機、手持設備和許多其他產品中找到。

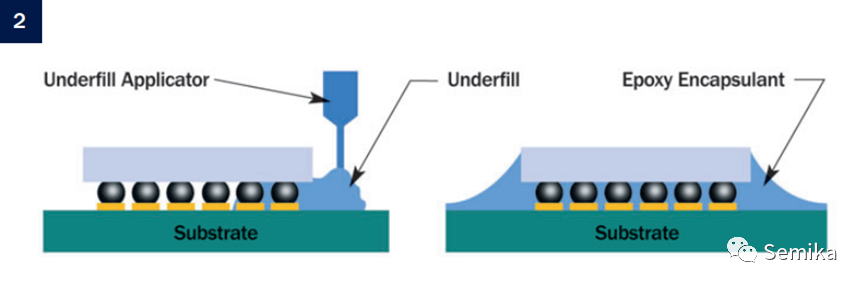

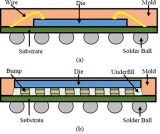

低成本倒裝芯片主板一般采用有機層壓板。這種板材料的一個缺點是和于硅基集成電路(IC)芯片的大熱膨脹系數(CTE)失配。如果組件在隨后的工藝步驟中受到高溫的影響,或者在設備上電和關閉時經歷溫度循環,則由于CTE不匹配,在凹凸接頭的界面上產生應力。這些應力,如果足夠大,可能導致一個或多個互連的機械故障。這種效應被認為是導致倒裝芯片焊件失效的最常見原因。為了緩解CTE不匹配的問題,一般將具有相似CTE值的下填充封裝劑填充在芯片與有機電路板之間的間隙中。底部填充物沿著芯片的一個或多個邊緣分布,通過毛細管作用在芯片下流動,完全填充凸起周圍(圖2)。固化后,硬底部填充物通過機械粘合芯片和電路板,有助于補償熱膨脹差,提高整個封裝的可靠性。

第一種類型的倒裝芯片(以及今天90%的市場)使用標準錫/鉛焊料凸起。其余10%的設備使用無鉛金屬,如金、金/錫、銦和粘合劑將芯片附著在基板上。選擇最合適的組裝工藝取決于芯片焊球材料、襯底材料(陶瓷、層壓板、玻璃)、模具尺寸和焊料特性(焊料尺寸、間距和數量)。下面討論一些倒裝芯片制造工藝及其優點和缺點。

固晶膠(連接使用的粘合劑)通過絲網印刷或(點膠將粘合劑應用于基材上,芯片以非常高的精度放置在基板上,并在低溫下固化。

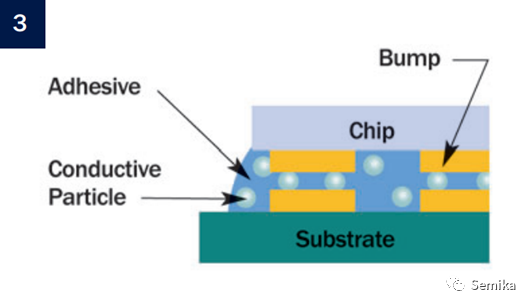

用于倒裝芯片組件的粘合劑大致可分為導電粘合劑(CA)和非導電粘合劑(NCA)。導電膠又分為各向異性導電膠(ACA)和各向同性導電膠(ICA)。ACAs使用低水平的導電顆粒,如鍍金聚合物球,鍍固體金屬球或低熔點焊料,如SnBi。當粘合劑在模具放置過程中被壓縮時,填充顆粒形成連接。導電僅在z軸上,如圖3所示。

在各向同性導電膠的情況下,高濃度的導電顆粒,通常是銀片,在所有方向上提供導電性。在基材上的選定區域進行粘合劑的點膠或引腳轉移,以實現倒裝芯片的附著(圖4)。

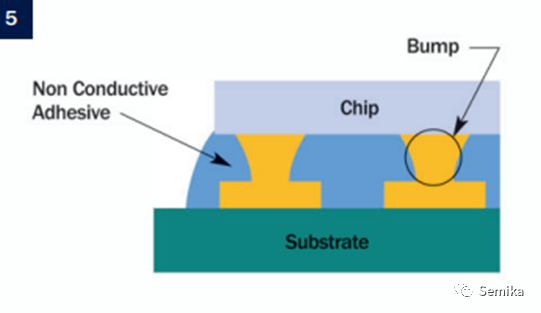

在非導電膠粘劑的情況下,沒有導電顆粒(圖5)。在貼片過程中,通過施加壓力形成電連接。膠粘劑被置換,芯片凸起被機械地和電地附著在基板襯墊上。

使用粘合劑的倒裝芯片附件最適合不用于惡劣環境(極端溫度循環,高濕,高振動)的芯片。由于芯片已經剛性地附著在基板上,因此永遠不需要任何底填。

倒裝芯片連接回流焊對于焊接鍵,焊料凸點和焊盤(或焊盤上的金屬凸點)之間的機械連接是在高于焊料熔點的溫度下通過焊料回流形成的。在放置倒裝芯片之前,通常將助焊劑涂在焊盤或焊點上,以去除任何可能阻止焊料潤濕焊面的金屬氧化物。助焊劑殘渣是助焊劑和金屬的反應產物,殘留在部件上,需要清除;否則,它們會引起微電路的腐蝕,并引起長期可靠性問題。即使在不清潔的磁通系統中,磁通殘留也會影響光電器件的性能。焊劑殘留物的后清洗一直是基于焊料的倒裝芯片連接的一個大問題。有些助焊劑殘留物是水溶性的,而有些則必須用腐蝕性溶劑去除。對于細間距焊接,殘余焊劑可能存在于幾乎不可能檢查和清除殘余焊劑的區域。替代的無焊劑焊接(例如等離子處理,使用醋酸或甲酸蒸氣,或鹵素氣體)可能適用于某些應用,但目前沒有單一的解決方案。

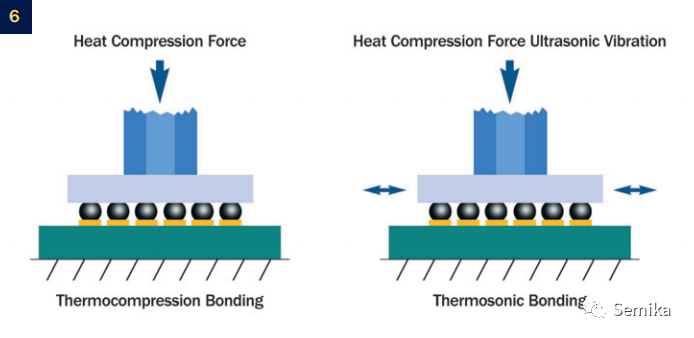

熱壓(TC)粘合通常要求溫度高于300°C。這種溫度會損壞一些貼片塑料、包裝材料和層壓板,以及一些敏感的芯片。

TC鍵合已在金和銦凹凸倒裝芯片組裝中得到應用。凸起是使用電解電鍍或螺柱凸起方法在基板上制造的。在鍵合過程中,芯片被拾取并面朝下對準加熱基板上的凸起。當鍵合工具下壓時,金/銦凸起變形并與鍵合墊緊密接觸,從而產生純金屬與金屬的鍵合。

這種粘接方法需要金片粘接墊進行連接。鋁墊由于其表面氧化,不太適合。一般不需要下填。芯片通常被密封在一個密封的外殼中。TC鍵合要求倒裝芯片鍵合機能夠產生300°C的高鍵合溫度,高達100 cN/bump的力(每bump

0.22磅[1]力),以及芯片和襯底之間的高度平行度。為了實現高成品率的粘接,需要很好地控制粘接力和溫度。為了避免損壞半導體材料,必須以梯度施加結合力。結合力過大可能導致芯片鈍化產生裂紋,有時由于凸點的過度變形導致凸點在細間距陣列中橋接。

熱聲壓縮連接與熱壓縮類似,熱聲子壓縮使用來自超聲波振動的額外能量,從而減少所需的熱量和力(圖6)。熱聲子倒裝芯片技術越來越多地用于低引腳數應用,如智能卡、發光二極管(LED)和電信應用中的表面聲波(SAW)濾波器。

金凸釘倒裝芯片比它的祖先焊料凸釘有許多優點。金凹凸接觸放置在一個金屬絲粘合器上,可以放在任何可以金屬絲粘合的粘合墊上。它們可以放置在小至75微米的粘接板上,小至125微米的間距上。金凸起也比焊料更符合要求。

由于焊球可以在線鍵機上完成,因此不需要晶圓片或球下填料(UBM)。單個現成的芯片可以在沒有預處理的情況下進行連接。這使得倒裝芯片快速、高效、靈活,適用于產品開發、原型設計和中小批量生產,同時可以通過自動化設備輕松擴展到大批量晶圓生產。由于植球是一個連續過程,因此所需的植球時間隨著植球次數的增加而增加。然而,高速設備現在每秒可以放置多達12個不球點。植球過程需要更精確的芯片放置設備,并且比自對準焊料組件更不能容忍放置錯誤。熱超聲倒裝芯片鍵合工藝已被證明對尺寸高達5 x 5 mm和高達68 I/ o的芯片非常有用。

-

半導體

+關注

關注

334文章

27290瀏覽量

218086 -

封裝

+關注

關注

126文章

7873瀏覽量

142893 -

Chip

+關注

關注

1文章

59瀏覽量

26414 -

倒裝芯片

+關注

關注

1文章

90瀏覽量

16245

原文標題:倒裝芯片Flip-Chip連接技術

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是倒裝芯片 倒裝芯片技術的優點 倒裝芯片封裝工藝流程

倒裝芯片封裝技術解析

倒裝芯片封裝技術解析

評論