K型熱電偶是當前工業生產、科學實驗較為常用的一種溫度傳感器,它可以直接測量各種生產中0~1 300℃范圍內的液體蒸汽,氣體介質和固體表面溫度。由于它的測量范圍及其較高的性價比,使得K型熱電偶應用廣泛。然而K型熱電偶存在非線性、冷補償等問題,特別是在處理補償問題時,需要付出較高的代價且難以有較好的成效。所以本文介紹的MAX6675溫度采集芯片,彌補了K型熱電偶上述缺陷。將MAX6675和K型熱電偶結合并用于工業生產和實驗,能為工程帶來諸多便利且減少繁瑣的附加電路。本文給出了基于CPLD的多路溫度采集系統電路、內部邏輯設計模塊、誤差分析和實驗統計報告,以及MAX6675多路溫度采集系統的應用過程和性能報告。

1 MAX6675介紹

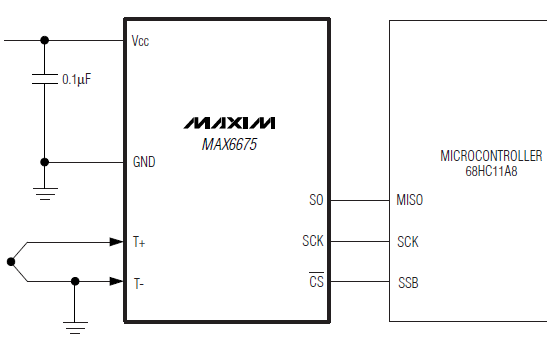

MAX6675是美國Maxim公司生產的帶有冷端補償、線性校正、熱電偶斷線檢測的串行K型熱電偶模數轉換器,它的溫度分辨能力為0.25 ℃;冷端補償范圍為-20~+80℃;工作電壓為3.0~5.5 V。

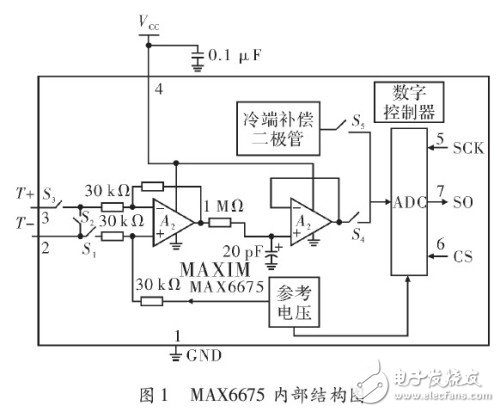

根據熱電偶測溫原理,熱電偶的輸出熱電勢不僅與測量端的溫度有關,而且與冷端的溫度有關。在以往的應用中,有多種冷端補償方法,如冷端冰點法或電橋補償法等,但調試較復雜。另外,由于熱電偶的非線性,以往是采用微處理器表格法或線性電路等方法,來減小熱電偶本身非線性帶來的測量誤差,但這些增加了程序編制及調試電路的難度。而MAX6675對其內部元器件的參數進行了激光修正,從而對熱電偶的非線性進行了內部修正。同時,MAX6675內部集成的冷端補償電路、非線性校正電路、斷線檢測電路都給K型熱電偶的使用帶來了便利。 MAX6675的特點有:(1)內部集成有冷端補償電路;(2)帶有簡單的3位串行接口;(3)可將溫度信號轉換成12位數字量,溫度分辨率達0.25℃;(4)內含熱電偶斷線檢測電路。其內部原理圖如圖1所示。

2 系統構架

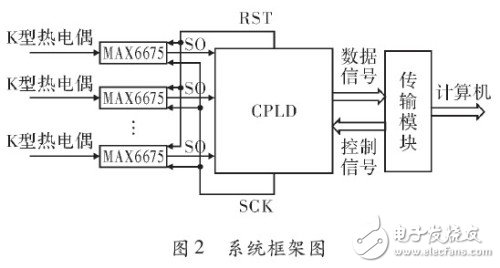

系統框架如圖2所示,該系統以CPLD為核心,由多路K型熱電偶和MAX6675將外界溫度模擬信號采集并轉換成數字信號,并將數據傳入CPLD進行相應的處理,然后通過通信模塊將數據傳送給計算機,最后用計算機做數據統計及處理。系統中的通信模塊可以根據工程或實驗環境的不同使用不同通信方法,如串口通信、PCI傳輸卡等。由于工程應用的原因,本文使用PCI傳輸卡作為數據傳輸方式。

3 CPLD內部邏輯

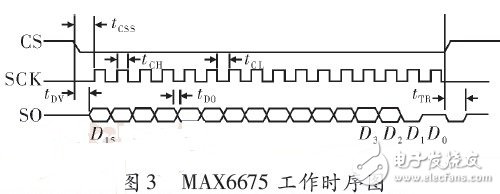

如圖2所示,K型熱電偶將采集的模擬信號傳送給MAX6675,再由它轉化成數字信號傳入CPLD,CPLD根據MAX6675芯片的時序進行數據處理得到需要的信號,最后由傳輸模塊傳到計算機進行數據顯示和統計、處理。所以本文的重點工作便在CPLD內部邏輯的設計。在進行內部邏輯設計之前,須了解MAX6675的工作時序與原理:當CS引腳由高電平變為低電平時,MAX6675停止任何信號的轉換,并在時鐘SCK的作用下向外輸出已轉換的數據;當CS引腳從低電平變到高電平時,MAX6675將進行下一輪數據的轉換。一個完整的數據讀取需要16個時鐘周期,數據的讀取在SCK的下降沿進行。MAX6675的工作時序圖如圖3所示。

如圖3所示,根據芯片手冊tcss是CS下降到SCK上升的時間,規定其最小值為100 ns,tCH+tCL為SCK的一個時鐘周期,規定最小周期為200 ns,tDV為CS下降沿到數據輸出的時間,規定最大不超過100 ns。tDO為SCK下降到輸出有效數據的時間,tTR為CS上升沿到數據停止輸出地時間,規定最大值均為100 ns。根據這些手冊上的這些時間規定,在設計CPLD內部邏輯電路時便嚴格按照要求,將SCK時鐘周期設為1 000 ns即1 MHz,tcss設為1 000 ns,tDVtTR都設為100ns。圖中還可以看出SO是16位的輸出數據,其中只有D14~D3位為溫度數據,D15位為無用位,D2位為熱電偶斷線測試位,D1位為MAX6675標識符,D0位為三態,所以從16位數據中取出D14~D3這12位數據進行轉換和處理。基于以上分析,設計了如圖4所示的內部邏輯模塊。

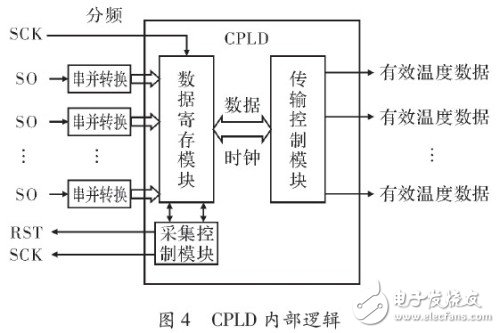

CPLD內部邏輯如圖4所示,為了將12位有效數據提取出來,先要將串行的SO輸入信號轉換成并行的,利于有效數據的提取。圖中的CLK是指總時鐘,用一個40 MHz的晶振,通過分頻為芯片提供時鐘。根據芯片數據手冊和上述分析,給SCK信號1 MHz頻率。以芯片時序要求,給RST信號2.5 Hz時鐘,即0.4 s完成一次數據采集和數據傳輸。圖中數據寄存模塊的功能是為了寄存各路并行輸入信號,便于后期上傳。采集控制模塊的主要作用是便于通過給系統的總時鐘分頻,為MAX6675芯片提供時鐘信號SCK和RST。而傳輸控制模塊是為了調試時利于信號的檢測。此模塊的作用是為輸出信號添加幀頭,利于后期對輸出信號的確認;以及為傳輸模塊提供合理的同步時鐘,使得每一個數據的傳輸能夠和相應時鐘對應。

4 后期測試

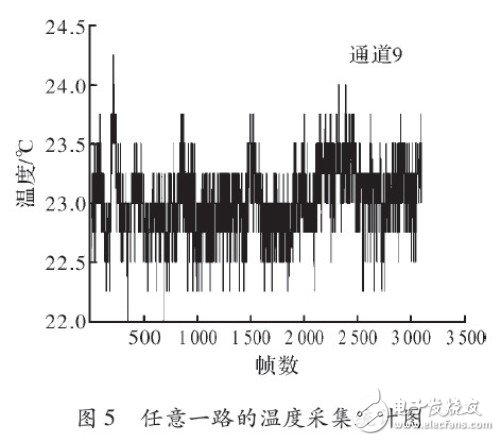

按照上述原理進行硬件電路設計和CPLD內部邏輯設計,完成了一個可以多路同時進行溫度采集系統。通過常溫下對該溫度采集系統進行的多次采集試驗,隨機抽取了其中一路溫度采集統計圖作為試驗結果,如圖5所示。

圖5是一次常溫下經過約20 min共3 500幀的采樣結果,從圖中首先觀察到最高溫度和最低溫度分別達到24.25℃和22℃,相減得到溫度波動為2.5℃。芯片手冊中,芯片的溫度測量每一個數據位為0.25℃,而測量的顯示精度為8個數據位,所以該芯片的測量誤差為8×0.25= 2℃。同時再考慮到整個系統的誤差,包括電源噪聲、電路噪聲,誤差能達到2~2.5℃。綜上所述,根據圖5所示溫度曲線的2.5℃的波動,這個結果完全符合芯片手冊要求。

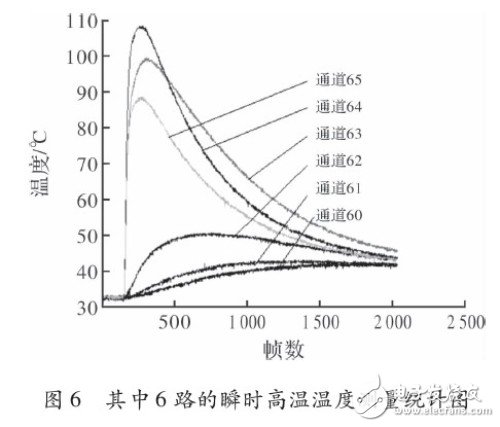

另外,還利用瞬時高溫對該系統進行了測試,測試結果如圖6所示,給出其中6路同時采集的數據,6種線型代表6路溫度采集。曲線圖中離瞬時高溫產生范圍較近的,如通道63、通道64,在產生高溫的前500幀時間里變化較為明顯,達到了100℃以上,而離瞬時高溫產生范圍較遠的,如通道61和通道62,在產生高溫的前500幀時間里,則溫度變化較舒緩,該圖將瞬時高溫打擊下的高低溫區域明顯區分開,充分證明了NAX6675以及文中多路溫度采集系統的良好性能。

5 結束語

通過NAX6675芯片應用和實驗,驗證了MAX6675多路溫度采集系統的良好性能和較高的性價比。另外,利用CPLD或者FPGA實現多路溫度采集擁有設計簡單、體積小、操作簡潔方便,干擾因素少,可靠性高等優點,對工程應用具有一定的實用價值。

-

溫度采集系統

+關注

關注

1文章

28瀏覽量

10928

發布評論請先 登錄

max6675的困惑

關于max6675的使用問題

max6675只能測0~1024℃嗎

MAX6675具有哪些特性應用?工作原理是什么?

MAX6675熱電偶測溫芯片簡介

max6675的相關資料分享

MAX6675的原理及應用

MAX6675多路溫度采集系統方案

MAX6675熱電偶溫度控制器的詳細介紹和設置與實現的資料合集免費下載

基于單片機的溫度控制系統(max6675)

評論