在電子器件和集成電路日益微型化的今天,傳統(tǒng)軟熔焊接方法面臨著前所未有的挑戰(zhàn)。關(guān)鍵在于如何在高密度的互連中,精準(zhǔn)地完成細(xì)小焊腳的焊接,同時(shí)避免相鄰焊腳粘連和電路板熱損傷。無接觸的激光焊接技術(shù)因此成為了一種有效的解決方案。曾經(jīng),高功率激光器因體積龐大和高昂的維護(hù)成本而難以普及,但高功率半導(dǎo)體激光器技術(shù)的進(jìn)展,使得激光焊接變得實(shí)用且高效。

實(shí)踐證明,使用近紅外波長790—900nm、功率8到20W的半導(dǎo)體激光器焊接電子元件,相較于傳統(tǒng)軟熔技術(shù),擁有顯著優(yōu)勢(shì):它極大減少了熱量傳遞給部件;能夠精確定位點(diǎn)焊;適應(yīng)復(fù)雜幾何位置的焊接;甚至能夠一步完成剝線和焊線。小尺寸焊點(diǎn)使得電路板、連接器和柔性印刷電路板上的部件焊接成為現(xiàn)實(shí),焊點(diǎn)間潛在的橋接現(xiàn)象也大幅減少。此外,激光器的恒定輸出功率確保了每個(gè)焊點(diǎn)的均勻一致性,顯著提升了焊接質(zhì)量和可靠性。

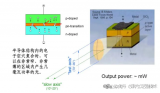

本文介紹的應(yīng)用實(shí)例均采用了大研智造公司生產(chǎn)的30W帶光纖半導(dǎo)體激光器系統(tǒng)。該系統(tǒng)集成了完整的溫度控制器、驅(qū)動(dòng)電源和帶800μm芯徑耦合光纖的半導(dǎo)體激光器,輸出800nm波長、30W功率的激光。光束通過焦距為31mm的平凸透鏡,以1:1成像,聚焦點(diǎn)直徑為800μm。系統(tǒng)提供多種控制界面,簡化了自動(dòng)材料處理和計(jì)算機(jī)數(shù)字控制系統(tǒng)的集成。

高密集度互連

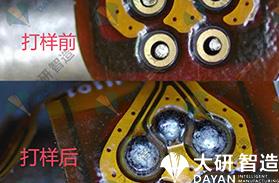

在高密集度互連的焊接中,半導(dǎo)體激光器系統(tǒng)的應(yīng)用要求將電路固定到100針以上的連接器上。預(yù)制焊料錫球通過分球盤落入噴嘴并卡住,然后對(duì)準(zhǔn)焊接部位,使用10W的激光以0.3秒/針的速度進(jìn)行焊接,同時(shí)用高濃度氮?dú)釴2降低表面氧化。復(fù)雜的幾何形狀、針的長度和柔性電路的使用,使得傳統(tǒng)軟熔技術(shù)難以應(yīng)對(duì),而激光焊接則無需接觸部件,即可在每根針和焊接位置上實(shí)現(xiàn)焊料的精確熔化,減少熱損傷。

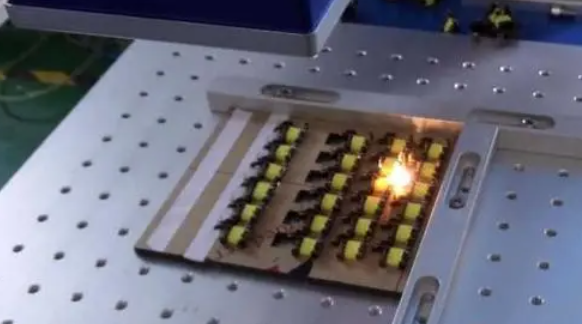

柔性印刷電路

柔性電路的應(yīng)用范圍不斷擴(kuò)大,體積也越來越小,其材料容易燒焦,傳統(tǒng)焊接方法難以適應(yīng)。例如,助聽器中的柔性電路焊接要求結(jié)構(gòu)緊湊、重量輕。焊接點(diǎn)寬度僅為1mm,每個(gè)電路有8個(gè)焊接點(diǎn),整個(gè)助聽器由5塊電路組成。使用10W激光以1秒3個(gè)焊點(diǎn)的速度將分立元件焊接到柔性印刷電路上,高能量密度和小聚焦尺寸避免了熱量散逸導(dǎo)致的柔性電路板材料(如聚酰亞胺薄膜)燒焦。激光精確點(diǎn)焊減少了元件吸熱量,避免了焊接熱量對(duì)分立元件中細(xì)電線的損傷。

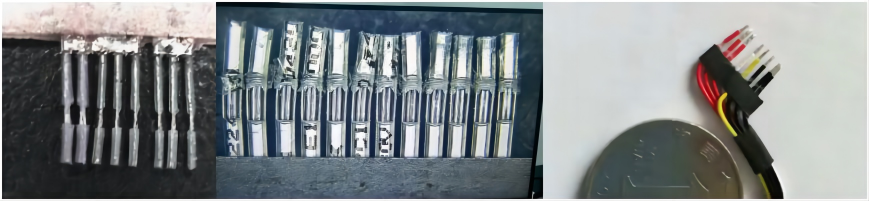

剝線和焊線

激光技術(shù)能夠一步完成某些導(dǎo)線絕緣層的處理和焊接,如氨基甲酸乙酯和聚酰亞胺。這一過程在激光輸出的同一工作周期中完成,通過模擬控制調(diào)整輸出波形,使脈沖的前期完成剝線,隨后完成焊接。這些絕緣材料非常適合這種處理方式。激光處理過程中,絕緣層并未完全清除,而是露出電線尾端的裸線進(jìn)行焊接。焊接完成后,電線表面氧化極小,焊料易于覆蓋,焊點(diǎn)干凈。激光的工作周期通常在0.5到2秒之間,取決于焊線尺寸、焊接點(diǎn)尺寸、絕緣材料及其厚度。

技術(shù)比較

傳統(tǒng)的焊接技術(shù),如加熱槍、微火焰焊接機(jī)、石英燈焊接機(jī)和全自動(dòng)焊接機(jī),存在輸出熱量難以控制、容易損壞集成電路基體材料等問題。石英燈焊接機(jī)雖然與半導(dǎo)體激光器焊接系統(tǒng)工作方式相似,但聚焦點(diǎn)大且易損壞。自動(dòng)焊接機(jī)雖常用,但需要頻繁清理和維護(hù)。

半導(dǎo)體激光器焊接系統(tǒng)采用無接觸焊接方式,能夠?qū)崃烤_聚焦到指定部位進(jìn)行焊接。它還能產(chǎn)生短光脈沖進(jìn)行無焊料焊接,焊接速度快于氧化反應(yīng)速度。在自動(dòng)焊接機(jī)難以接近的場(chǎng)合,半導(dǎo)體激光器焊接系統(tǒng)展現(xiàn)了其靈活性。雖然初期投入略高,但易于控制、穩(wěn)定性和可靠性更高,且維護(hù)費(fèi)用低,故障停工時(shí)間少。

總結(jié)

這類半導(dǎo)體激光系統(tǒng)以其穩(wěn)定的輸出功率和便捷的系統(tǒng)集成能力,為用戶提供了巨大價(jià)值。在各種應(yīng)用中,高功率密度的激光輸出對(duì)加工處理極為有利,可能提高生產(chǎn)速度。靈活的運(yùn)動(dòng)控制系統(tǒng)、精確細(xì)小的激光焊點(diǎn)、及對(duì)加工部件極小的熱影響區(qū)域,都能有效地提高生產(chǎn)率,降低廢品率。半導(dǎo)體激光器焊接適用于表面元件安裝、柔性印刷電路、高密集度連接器、微型分立元件(尤其是梯導(dǎo)線或小規(guī)格導(dǎo)線)、以及低熱質(zhì)電子元件的生產(chǎn)廠家。

本文由大研智造撰寫,我們專注于提供智能制造精密焊接領(lǐng)域的最新技術(shù)資訊和深度分析。作為集研發(fā)、生產(chǎn)、銷售、服務(wù)為一體的激光焊錫機(jī)技術(shù)廠家,我們擁有超過20年的行業(yè)經(jīng)驗(yàn)。想要了解更多關(guān)于激光焊錫機(jī)在智能制造精密焊接領(lǐng)域中的應(yīng)用,或是有特定的技術(shù)需求,請(qǐng)?jiān)?strong>大研智造官網(wǎng)聯(lián)系我們。歡迎來我司參觀、試機(jī)、免費(fèi)打樣。

審核編輯 黃宇

發(fā)布評(píng)論請(qǐng)先 登錄

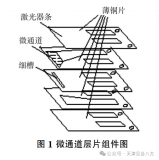

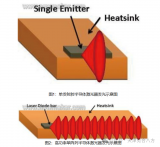

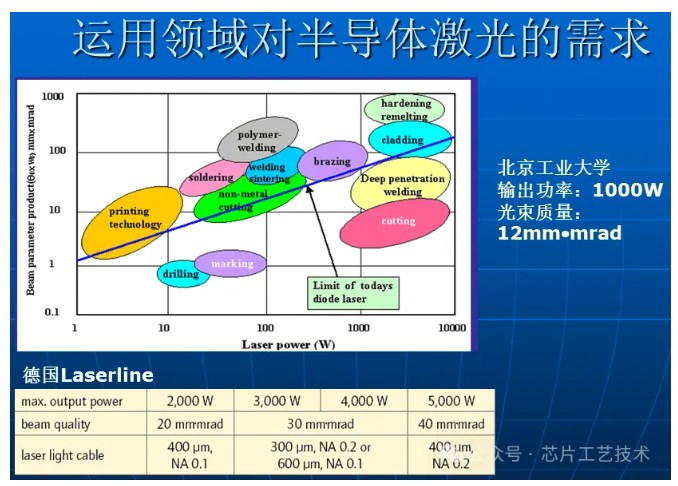

大功率半導(dǎo)體激光器陣列的封裝技術(shù)

淺析半導(dǎo)體激光器的發(fā)展趨勢(shì)

半導(dǎo)體激光器和光纖激光器的對(duì)比分析

半導(dǎo)體激光器在激光錫焊和塑料焊接中的應(yīng)用

新唐科技靛藍(lán)半導(dǎo)體激光器開始量產(chǎn)

半導(dǎo)體激光器的波長應(yīng)該如何選擇

淺談半導(dǎo)體激光器的應(yīng)用領(lǐng)域

高功率半導(dǎo)體激光器的散熱秘籍:過渡熱沉封裝技術(shù)揭秘

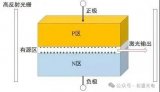

電子科普!什么是激光二極管(半導(dǎo)體激光器)

真空回流焊爐/真空焊接爐——半導(dǎo)體激光器失效分析

半導(dǎo)體激光器的應(yīng)用領(lǐng)域

評(píng)論