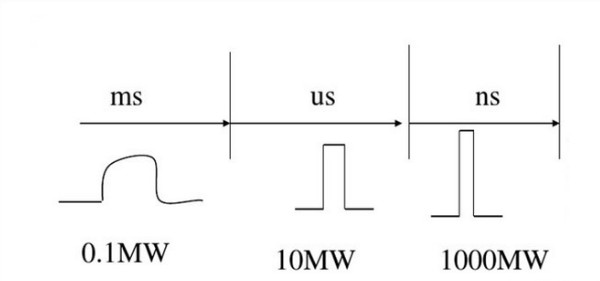

本文介紹了由于補償脈沖發電機集慣性儲能、機電能量轉換和脈沖成形的綜合技術優勢,研制了一臺額定轉速為12 000 r/min的20 MJ補償脈沖發電機,并研究了其中關鍵材料包括屏蔽筒和轉軸等的選擇。在理論計算和仿真分析的基礎上設計了電機勵磁回路以及電樞繞組,提出了一種新的補償繞組結構即定子上安放兩套電樞繞組,在電機放電時,脈沖電流將會提高,繞組的溫度會降低,磁場密度會增強。

0引言

補償脈沖發電機(CPA)是一種特殊的同步發電機,利用磁通壓縮的原理,減小電樞電感,當電機工作的時候,會產生很大的脈沖電流.它是目前公認的相對又實用價值的電磁炮電源,采用飛輪以機械形式儲存能量,克服了電容器和單機發電機的各自缺點,集儲能、轉換和調節于一體的脈沖電源,大大減少了從原動機到電磁炮負載的功率輸出中間環節,具有單元件的綜合優勢。根據脈沖電源研究內容,設計制造儲能20 MJ以上的補償脈沖發電機樣機,通過對電機內部磁場的分析和負載實驗,解決在補償脈沖發電機制造方面的困難,對電機適用于電磁炮進行可行性分析,為下一步制造出具有實戰水平的CPA打下理論和工程基礎。

1基本參數

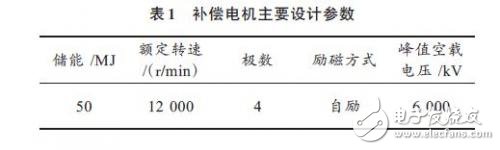

以電機體積和重量為優化目標,本文設計制造一臺空心、自勵模式、轉場式結構、峰值功率為300 MW以上、儲能20 MJ和轉換效率15%的兩相四極的空心選擇被動補償脈沖發電機樣機。電機的主要參數見表1.

2基本結構

補償脈沖交流發電機,是一種特殊的同步發電機,通過對目前補償式脈沖發電機的優缺點研究[4],確定該電機的結構為:兩相四極、空心、被動補償、自勵模式、轉場式結構。

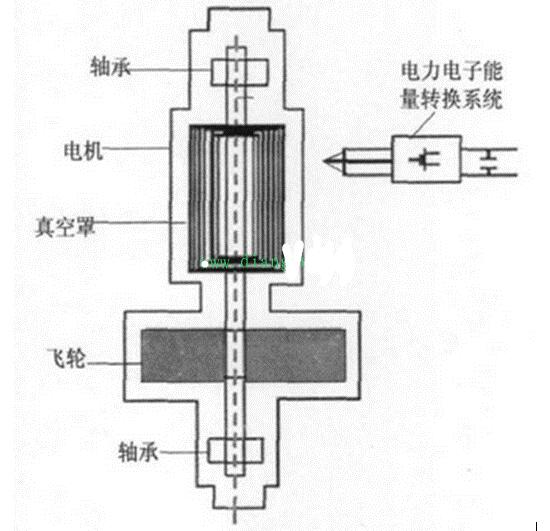

電機系統結構包括定子、轉子、電刷、滑環、軸承、端蓋、電力電子裝置和機殼[5].轉子由轉軸、轉子軛、勵磁繞組、碳纖維繃帶、鋁補償筒組成。主軸上固定鈦合金轉子軛通過過盈連接,轉子勵磁繞組粘結在轉子軛外表面,繞組外部用碳纖維環氧樹脂綁扎綁帶固定,綁帶外面為鋁補償筒;定子由主電樞繞組、玻璃纖維繃帶、次電樞繞組、定子軛、機殼組成。定子軛固定在機殼內壁上,內壁上粘結有定子無槽次電樞繞組(用于勵磁),次電樞繞組和主電樞繞組(用于放電)之間為碳纖維環氧樹脂綁扎繃帶,定子無槽電樞繞組的端部用屏蔽盒罩住,轉子通過端蓋軸承的支撐固定于定子內,主軸的一端連接原動機,主軸的另一端固定有滑環和電刷。

3轉子設計

轉子基本尺寸采用空心轉子結構的電機,轉子飛輪的最佳內外半徑比為0.45時[6],轉子的儲能量為實心轉子儲能量的95%以上,可以節約轉子材料和減輕轉子重量。

該電機旋轉在很高的速度,一般的鐵磁材料無法滿足其力學效應,一般采用復合材料或鈦來制作。鈦(Ti)是一種銀色的過渡金屬,屬于無磁性金屬,在很大的磁場中也不會被磁化,它還有耐高溫、耐腐蝕等優良特性[7].

鈦合金強度高,且電阻率低,在高溫和低溫狀態下都能保持高強度。與復合材料相比,采用鈦轉子結構可以提高儲能密度,減少轉子的體積,且工藝相對來說簡單一些。因此,在本設計中,轉子是采用鈦材料。

3.1轉子軛的選擇

轉子軛由鈦合金構成。鈦合金材料性能[8]如下:拉伸強度:1 000.0 MPa;拉伸模量:116.7 GPa;比強度:

221.2 MPa(g/cm3);比模量:25.8 GPa(g/cm3);密度:

4.52 g/cm3.電機旋轉速度為12 000 r/min時,轉子外徑為0.088 m,轉子內徑為0.039 6 m,轉子長為0.326 m,機械角速度為1 256.6 rad/s.

3.2轉軸材料的選擇

轉軸材料型號為25Cr2Ni4MoV.主要力學性能[9]指標(切向取樣)如下:屈服強度為730~830 MPa;抗拉強度為σb≥1 000 MPa;伸長率為δb≥14%.

3.3繃帶的選擇

綁帶為碳纖維與環氧樹脂復合的材料,其性能[10]如下:拉伸強度:1 471.0 MPa;拉伸模量:137.3 GPa;比強度:1 014.0 MPa(g/cm3);比模量:94.7 GPa(g/cm3);密度:1.45 g/cm3.

3.4屏蔽筒材料的選擇

補償筒材料的選擇對于電機的設計是個很重要的環節,它必須導電性能好且非導磁[11].當點擊工作放電時,由于補償筒阻止磁場的穿過,電樞反應磁場被壓縮在定子和轉子的氣隙中,這樣電樞繞組的電感就會大大減小,補償電機的瞬時工作功率就會大大提高。

基于補償筒材料的限制,必須導電性能良好且不能導磁,銅和鋁滿足以上要求,但是,當電機正常工作時,電機的轉速非常高,有很大的離心力,所以,從機械性能和安全考慮,選擇鋁。

對于補償脈沖發電機,補償筒的厚度尺寸對電機的性能影響很大,如果補償筒太薄,電機放電時補償筒不能很好的補償電樞反應磁通,電機內電樞繞組的內電感不滿足要求,放電峰值電流不能滿足。如果補償筒太厚,就會增大電樞繞組和勵磁繞組之間的距離,減小了兩者之間的耦合,為達到同樣的功率,電機需要增加勵磁功率才能達到要求。

補償筒的厚度直接影響電機內部磁場和電感的穩定,當它的厚度大于8 mm時,電樞繞組的電感就基本穩定,不會因為補償筒的薄厚而變化,也就是說電機內磁場的分布趨于穩定。因此,為了盡可能減小電機的間隙,本次設計補償筒的厚度為8 mm.因屏蔽筒工作在高速旋轉狀態,須選擇高強度的硬質合金鋁。本次設計的轉子模型三維圖如圖1所示。

圖1 轉子模型

4定子設計

定子采用無槽繞組,內部為圓形空腔,定子軛用復合材料構成,電樞線圈固定在定子內表面、通過定子外部的端接部分連接。

(1)定子內直徑為0.097 m,定子外直徑(電機外徑)為0.138 m,定子軛徑向厚度為0.014 m,主電樞繞組厚度和定子繃帶厚度都為0.005 m,次電樞繞組厚度為0.017 m.

(2)電樞繞組導線采用矩形銅導線,采用兩根導線并聯方式;

(3)繞組端部用兩個鋁環緊固,同時用綁扎帶固定繞組伸出鐵心的部分。

5電樞繞組的結構優化

由于電機放電時,脈沖功率很大,導致繞組的溫度很高,所以為了降低繞組的溫升,必須降低電樞繞組的等效電阻,因此,補償脈沖發電機的電樞繞組應該設計成導體截面積比較大且匝數比較少。但是,由于電機的尺寸、功率以及轉速一定的前提下,電樞繞組的匝數比較少又限制了輸出較大的脈沖功率,延長了電機達到自激終點的時間,降低了自激的效率。

為了解決這個問題,學者在設計脈沖發電機時采用雙電樞繞組,一繞組用于勵磁,另外一繞組用于電機放電時用。這種補償脈沖發電機都是采用靜場式結構,即兩套電樞繞組都安裝在電機的轉子上,而且由于電機的轉速很高,產生的離心力很大,加之電機的結構是無槽的,固定基本都是用繃帶固定的,當電機工作時產生的離心力會給繃帶造成很大的壓力,所以考慮到這個因素,轉子上放兩套電樞繞組增加了設計制造難度。

基于上述的缺點,本次設計采用轉場式,把主次電樞繞組放到定子上,這樣電機就只要一套電刷滑環換向系統,解決了設計和制造難度,又解決了電機放電時自激時間與放電溫升的矛盾,轉場式的結構,對電刷和滑環的要求也有所降低,系統的穩定性也相應提高。而且由于轉子就只有勵磁繞組,電機工作時轉子內部的磁場分布變化不變,轉子的整體性能有了很大的提高。

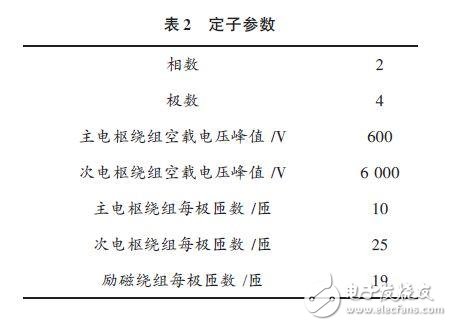

定子的三維模型如圖2所示,主次電樞繞組都放在定子內表面貼著,主電樞繞組的作用是提供放電電流在向電磁炮發射時,是由扁銅線制成,這樣可以減小定轉子之間的間隙,電樞繞組和勵磁繞組的耦合就會增加,扁銅線的截面積大,匝數少,所以電機的電感和電阻也就低,滿足了補償電機的要求。次電樞繞組的作用是和勵磁繞組共同組成回路,產生放電時的磁場,是由普通的圓銅線制成,匝數多,電機工作時和勵磁繞組共同作用,縮短了勵磁時間,提高了發射效率。定子參數見表2.

圖2 定子三維圖

主電樞繞組安裝在定子最內側,用環氧樹脂綁帶和高強度粘接劑固定勵磁繞組和補償繞組,主電樞繞組這樣布置,可以更好地和轉子上的勵磁繞組耦合,使得效率進一步提高。減小補償脈沖發電機的質量,對于補償脈沖發電機的設計也很重要,這樣可以提高電機的能量密度和功率密度,所以定子軛用高強度的玻璃纖維環氧樹脂制成,減小了電機的質量,同時,提高了電機的穩定性。

-

發電機

+關注

關注

26文章

1685瀏覽量

69385

發布評論請先 登錄

評論