以下文章來源于黃銅駱駝服務號 ,作者黃銅駱駝

1 安裝總則

1.1 在往印制板上安裝元器件時,必須選取造成損傷或疵病最小的方式進行。如注意不要對元器件引線和本體施加過大的應力。

1.2 安裝次序是先低后高(如先安裝電阻器,后安裝半導體器件),先輕后重(如:先R、C、L后繼電器);先一般,后特殊。

1.3 元器件電極的極性裝配時不能裝反。所有半導體器件、電解電容器(除雙極性的之外)、電位器(1#、3#為總阻引出端,2#為調節端)、繼電器線包等元器件有極性,錯裝會造成元器件失效,嚴重時會造成相鄰電路產生災害性故障,此類故障發生往往是批次性的。

2 安裝注意點

2.1 元器件引線間距應和印制板上器件安裝孔的間距要與一致;要做到元器件插入焊孔時無插入力或插入后不受過大的應力,不對引腳產生附加的機械應力。過大的機械應力會造成元器件失效。如:

1) 繼電器引出腳受外力后,輕則絕緣子碎裂,重則內部動、靜簧片的位置發生變化而失效。

2) 有機介質電容器內部端電極開路失效。特別是小矩形封裝的電容器更容易引起失效。

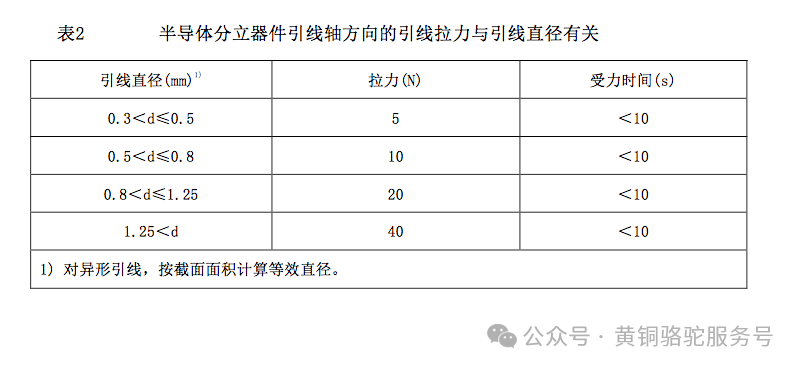

2.2 插入印制電路板上的元器件,如果不到位時不要拉伸引線,防止引線和外殼之間受過大的應力,以免造成引線和管殼間的過大應力見圖4。 沿引線軸方向的引線拉力與引線直徑有關,操作時不應超過表2 的規定值。

(正確) 輕輕插入,引線根部無應力

(錯誤) 硬插入引線孔,在器件引線上產生附加應力

(正確)引線間隔和安裝孔間隔合適

(錯誤)引線間隔和安裝孔間隔合適

(正確)引線間隔和安裝孔間隙合適

(錯誤)引線間隔和安裝孔間隙不

圖4 器件的安裝

2.3 在印刷電路板上需要通過粘接固定器件本體時粘接,應嚴格在器件的管腳空間進行,避免使引線受力。

2.4 在印刷電路板和器件之間如果必須采用墊層的話則應事先留下適當空隙。

2.5 如把F1或F2封裝的大功率器件固定在印刷電路板上時,應先固定后焊接;如果先焊接后安裝會對器件產生有害敞機械應力。

2.6 集成電路插入印制板,要注意不構成對引腿產生應力,當發現引腳和孔距不匹配時,應及時反饋處理。

2.7 半導體三極管不允許引腳交叉安裝,這樣會使器件降低抗機械能力。

2.8 高頻電路中的元器件應按設計要求進行裝聯,并盡量靠近,連接線盡量短,以減少分布參數,但要考慮熱膨脹系數產生的機械性間隙開路損傷。

2.9 半導體器件和印制板間要留有適當的間隙,使用墊片是個好方法。此墊片也適合繼電器的安裝(如美軍用繼電器出售時附配墊片)。

2.10 元器件焊在印制電路板上后,不要進行使引線和器件本身之間產生應力的裝配。如:裝繼電器、大功率三極管安裝后焊接,如拆下安裝螺釘后,有可能印制板不平正,會在引腳和本體產生機械應力;如果發生被焊元器件本體安裝歪斜,不應強制性校正。

2.11 插入任何同一個印制板安裝孔的導線或者元器件引線不應超過一根。禁用目的:是防止影響元器件安裝可靠性。因此一個焊盤(一條引腳)上只允許焊一條(根)引線(腳),不允許再搭焊其它元器件或導線。

2.12 每個接線端子上一般不應超過三根導線,限用目的:防止焊接部位焊接缺陷的產生。采取的措施:與接線端連接部位的導線截面積一般不應超過接線端子接線孔的截面積。2.13 裝聯在印制電路板上的元器件不允許重疊,原因:不易維修裝拆,多次焊接產生的熱沖擊會影響元器件的可靠性。

2.14 印制板上元器件導電線,凡能裝套管的應加保護套管,雙列IC不能套套管。

2.15 元器件引線剪短后不允許再加長后使用。

2.16 裝聯中不允許相鄰的元器件相碰,如有套管和同電位后也不允許。原因是抗振動性會有影響,還有發熱問題。

2.17 凡屬硬引線的元器件安裝時,不能對引線施加彎曲等安裝措施。

2.18 凡依靠自身引線支撐的元器件其重量不應超過7g,超過者必須采用粘固、綁扎或其他辦法加以支撐,這是有關元器件電裝標準中的規定。但隨著整機振動應力的提高,這個規定已不再適應,會時有問題發生,這是早已被實踐反復證明的事。

如:鉭電容器,振動易斷腳,應逐只加固,如果多只并聯使用,采用集體加固辦法中建議再增加逐只加固。

2.19 采用非印制板上安裝的元器件,在安裝過程和安裝后不允許使元器件引線與本體產生過機械應力。此類問題大多發生在高頻組件的R、C、L元件上,如電容器包封環氧開裂,造成絕緣電阻下降,電感器引線斷等,此失效案例較多,原因是高頻、微波電路中不允許使用“三防”措施或灌膠措施。

2.20 繼電器的繞腳問題,如果在繼電器引出桿上直接繞線,會使繼電器絕緣子開裂、引腳松動。建議采用工裝預繞再套接。

2.21 2W以上的電阻器(功率電阻器)一般不允許貼裝在印制電路板上裝聯,如果環氧粘貼,易產生熱膨脹開路問題。發熱時對印制品的損害;環氧粘貼易造成瓷芯或電阻層斷裂。

2.22 接線端子、鉚釘不應作界面或層間連接用。起界面連接作用的金屬化孔不能用來安裝元器件。禁用目的:防止電氣連接不可靠。

3 其它注意點

3.1 大功率半導體三極管的安裝問題(如F1、F2、F3金封管等)

使用大功率器件時,為使結溫下降,在器件和散熱板的接觸面均勻地涂復一層導熱硅脂,以提高散熱效果。半導體器件安裝在散熱板上時,為提高散熱效果和確保使用可靠性,有必要在操作中注意:

1) 注意導熱硅潤滑脂的選定

選型問題注意能否保證質量,稠度小的潤滑脂能造成樹脂裂紋的因素,避免涂敷過量的潤滑脂而造成被施加過應的安裝機械應力。

2) 使用適當的緊固扭矩

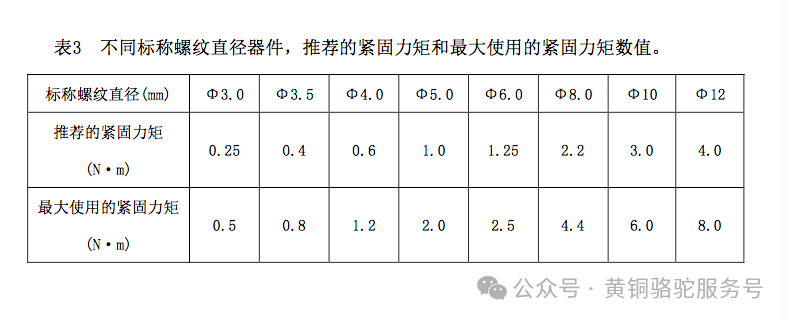

緊固扭矩過小,導致熱阻增大,P額定=Tj-Tc/Qjc,P額定下降,管子發熱就增加。緊固扭矩過大,導致器件變形,管芯基片被破壞,嚴重將會產生導致集電極內引線斷線。不同封裝的外形有最佳緊固扭矩,在國外有定力開刀來控制,而不是靠人的經驗來操作。

使用合適的緊固力矩,以保證器件與散熱板之間接觸良好。力矩過大會產生應力,使器件變形,嚴重時甚至使芯片產生裂紋或使引線折斷;力矩過小、過松則不能保證良好接觸,會增大熱阻。表3 列出了不同標稱螺紋直徑器件,推薦的緊固力矩和最大使用的緊固力矩數值。

3) 散熱板平坦度的考慮

把器件緊固在散熱片上時,在散熱板不適當時既妨礙導熱效果,又因施加過分的應力造成性能惡化及外封裝樹脂紋。關于散熱片一定要遵守下列各點:

a) 散熱片彎曲、凸起或凹陷,在螺絲孔處的間距要小于0.05mm(如圖5所示)。

圖5 對散熱板彎曲度要求

b) 在使用鉛板、鋁板、鐵板的情況下,要確認沒有壓痕,螺絲孔必須倒角。

c) 散熱板與器件的接觸面必須平滑,其平整度一般要求小于25μm,否則需進行適當研磨。在器件的散熱板問不能有切削多余物或其它碎屑等。

4)散熱板表面不允許有裂紋、起泡、起皮。局部機械損傷最大深度不超過0.5mm。

在緊固器件時,不能對管殼施加機械應力,否則有可能損壞管芯、折斷引線或使玻璃絕緣子碎裂。

5)不要在散熱片上直接焊接器件。這樣會熱量加劇,使器件惡化。

6)不要對外封裝施加機械應力。這樣不僅會使外封裝產生裂痕破碎,因機械應力施加于器件內部,加速了器件結合處的疲勞,成為破壞、斷線不良的原因。

7) 不要在印制板上焊接引線后再將器件安裝在散熱片上。這樣會使過大的應力集中在引線上名將導致引線被撥出、外封裝被破壞或絕緣子損壞。

8) 進行器件的散熱片和外封裝加工時不要變形。

9) 散熱片的螺絲孔徑合適的尺寸。過大或過小都會產生有害的因素。

10) 對于大電流玻璃鈍化實體封裝器件,具引腳有散熱功能,因引腳彎曲力矩較大,不適宜的彎曲會損傷器件,當安裝在電路板后,不允許對引腳或本體位置進行校正。

11) 在安裝好以后,不允許對器件的散熱片和管殼進行機械加工或整形,否則將產生應兒或增大熱阻。

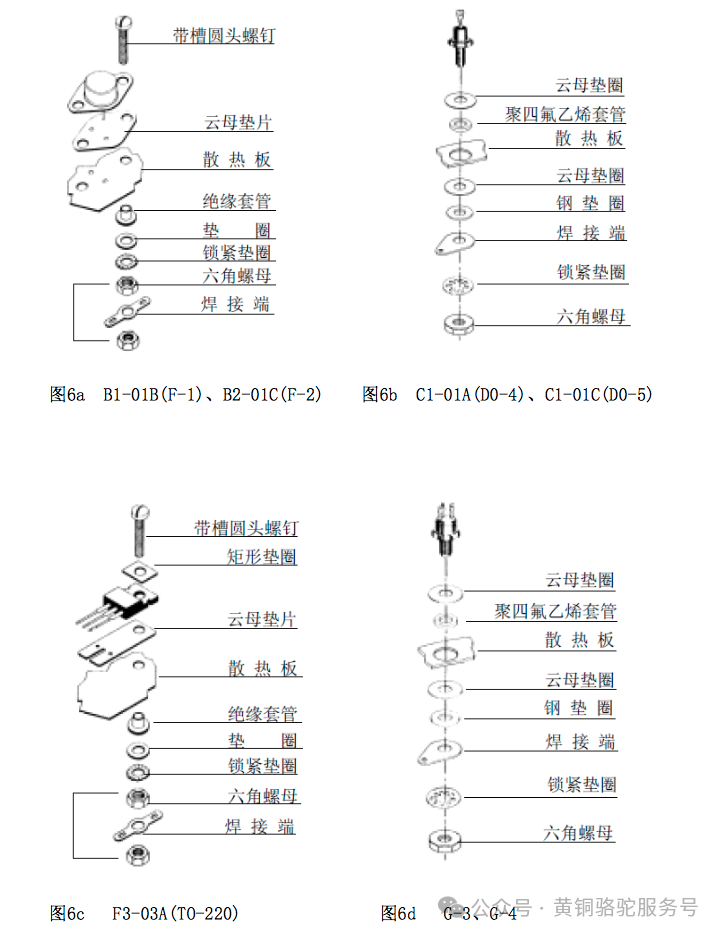

12) 建議使用下列裝配零件,如襯墊、墊圈、焊片等。圖6給出了幾種常見外形器件中的散熱板安裝說明。

圖6 封裝器件的散熱板安裝說明

在安裝使用螺釘時,還應注意以下幾點:

a) 不能使用沉頭螺釘,因為沉頭螺釘容易將不正常的應力加到器件上,而應使用非沉頭螺釘,如回頭或圓柱頭螺釘等。

b) 使用攻絲螺釘時,應采取合適的扭轉力矩。

c) 散熱板螺孔不宜過大、過小,再則都容易引起不正常的應力,損傷器件。

散熱板可以根據實際情況,選用適當的形狀和面積,放置在通風較好的地方,還可以采用風冷、水冷等一系列輔助性散熱措施。在散熱板安裝時還應注意散熱板的安裝方向,應適合空氣的對流,形成良好的散熱。

13) 器件的安裝位置

在整機裝配時,器件位置排列是否合適,對器件的使用可靠性影響亦根大。下面幾種情況應引起注意。

a) 使器件盡量遠大功率的電阻器、變壓器等發熱源,以避免熱量傳到散熱板上或使器件周圍環境溫度升高。

b) 器件應當放置在不易積聚灰塵的地方,以防止絕緣性能下降,也可以采取在器件或印刷電路扳上涂敷一層三防漆。

c) 特別注意避免在高壓、高頻設備中由于各種感應而引起的器件擊穿。

3.2 繼電器的安裝

1) 繼電器不能安裝在鐵磁安裝體上(如:鋼板上),會造成繼電器發生延時動作,導致整機功能失效。電磁繼電器工作原理是依靠線圈加電后產生的電磁力來帶動銜鐵及推動簧片動作。將電磁繼電器安裝在鐵磁材料制成的安裝板或儀器盒上,線圈加電后會通過鐵磁物質產生磁分流,從而造成繼電器吸合電壓增大、吸合靈敏度降低,在某些情況下可能導致繼電器工作異常。

2) 同樣繼電器與繼電器之間的安裝距離也有規定,過于接近也會造成電磁場的相互干擾作用,在產品設計時應注意,這類失效故障往往很難發現,處理的工程量很大。繼電器在應用中因安裝問題引起的質量案例已說明了此問題不能小視。

-

電容器

+關注

關注

64文章

6217瀏覽量

99534 -

繼電器

+關注

關注

132文章

5332瀏覽量

148810 -

半導體

+關注

關注

334文章

27286瀏覽量

218075 -

元器件

+關注

關注

112文章

4709瀏覽量

92206

原文標題:元器件裝聯中安裝的質量控制要求

文章出處:【微信號:可靠性雜壇,微信公眾號:可靠性雜壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

元器件安裝注意事項

元器件安裝注意事項

評論