一、背景及需求分析

隨著工業自動化程度的不斷提升,PLC作為工業控制系統的核心部件,其數據采集與監控的準確性和實時性變得尤為重要。然而,傳統的PLC控制系統往往存在數據孤島、效率低下、維護成本高等問題,這些問題限制了企業生產力的提升和管理效能的增強。因此,打造一套高效率、高可靠性的PLC數據采集解決方案顯得尤為關鍵。

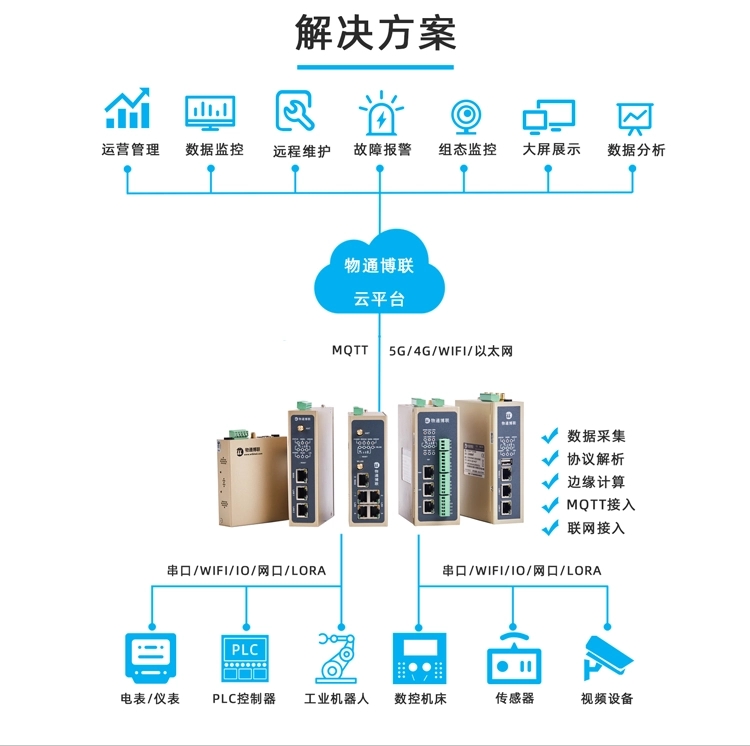

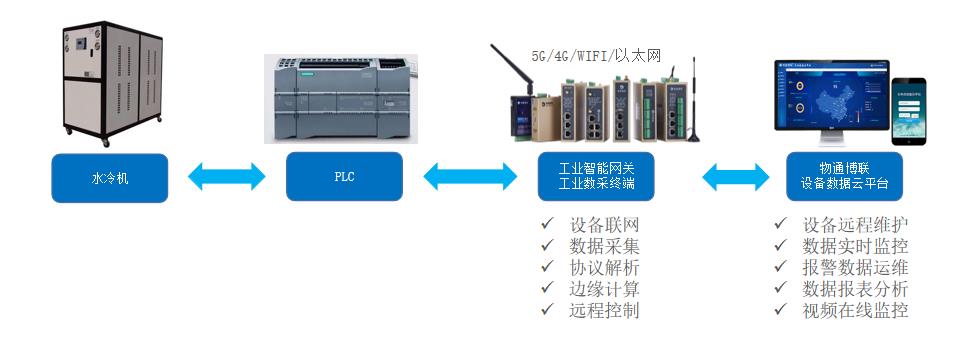

二、解決方案概述

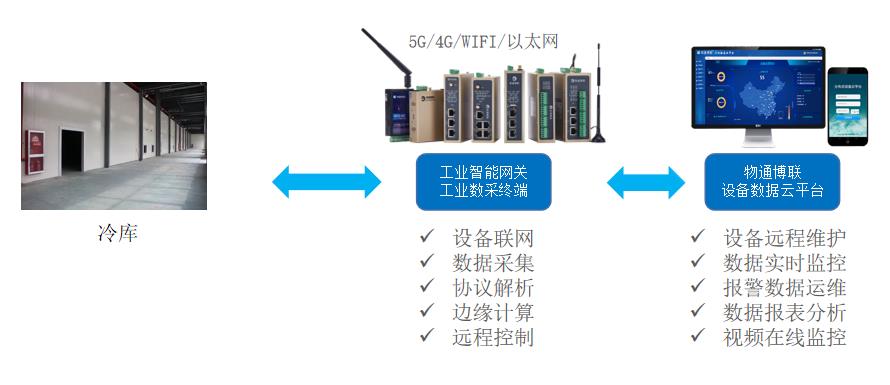

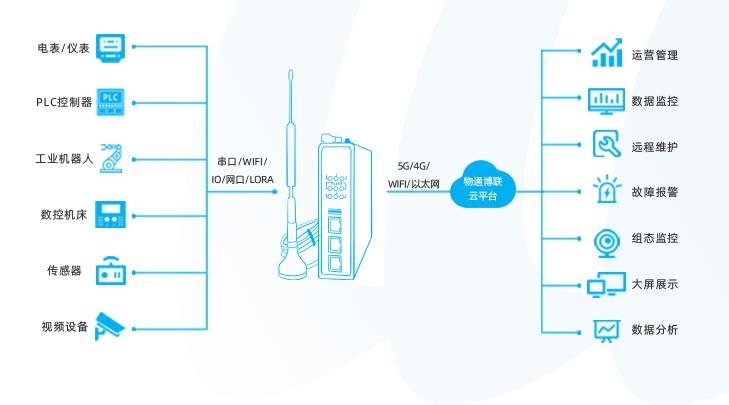

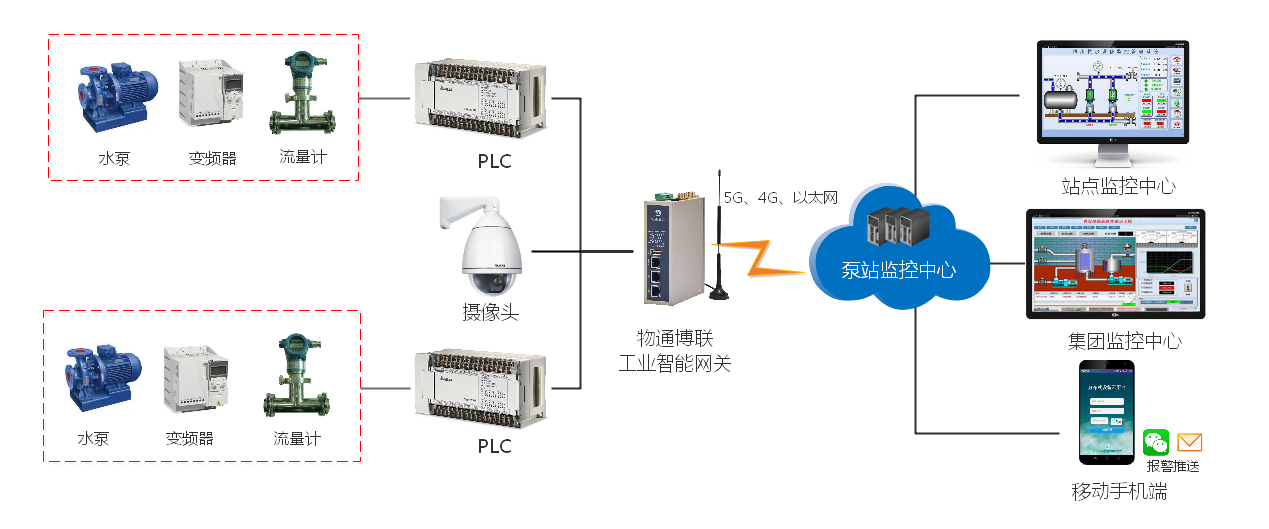

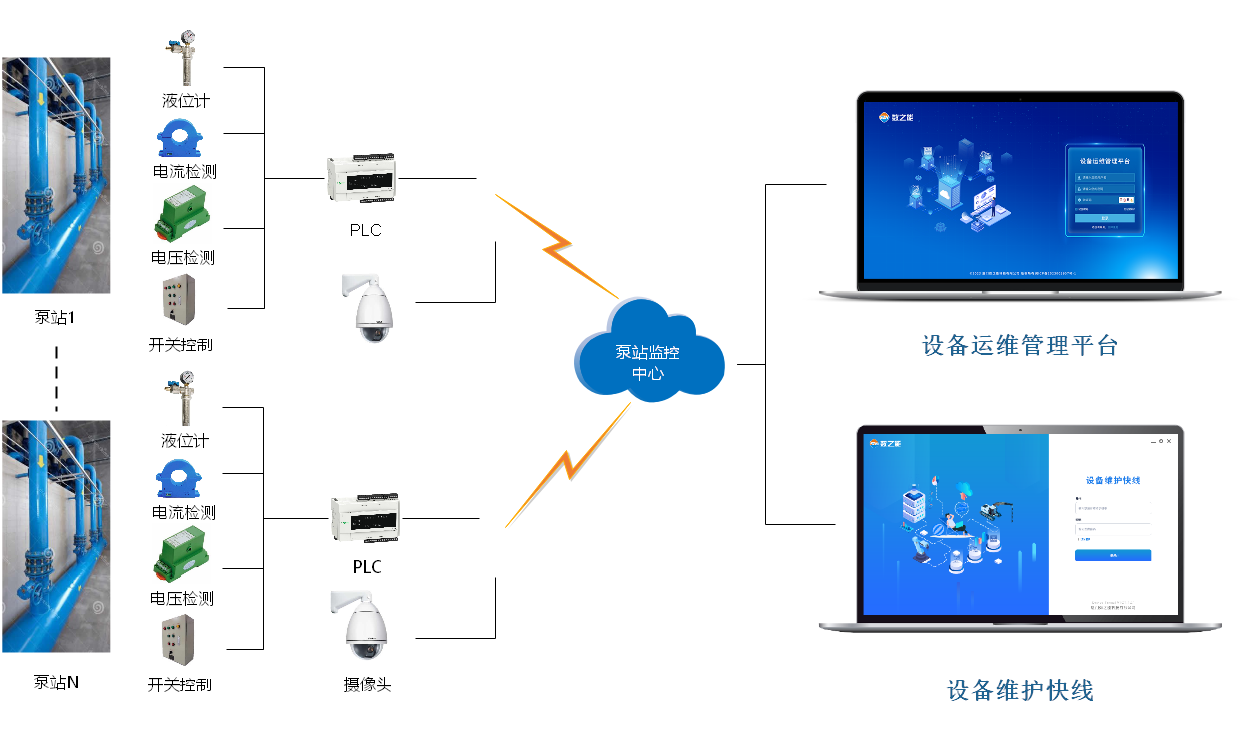

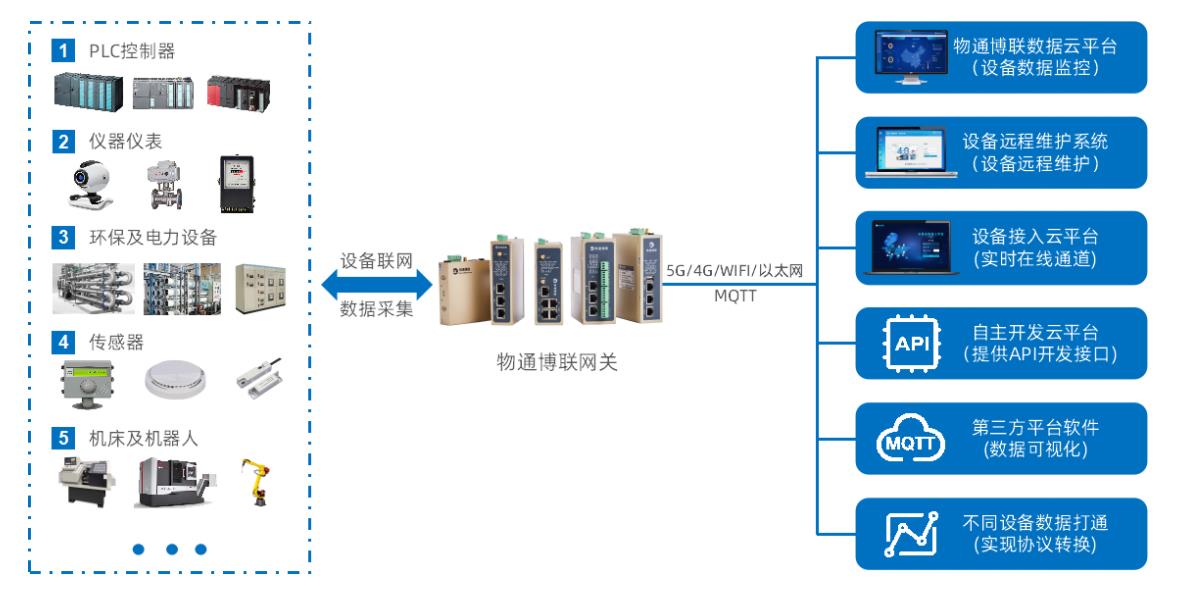

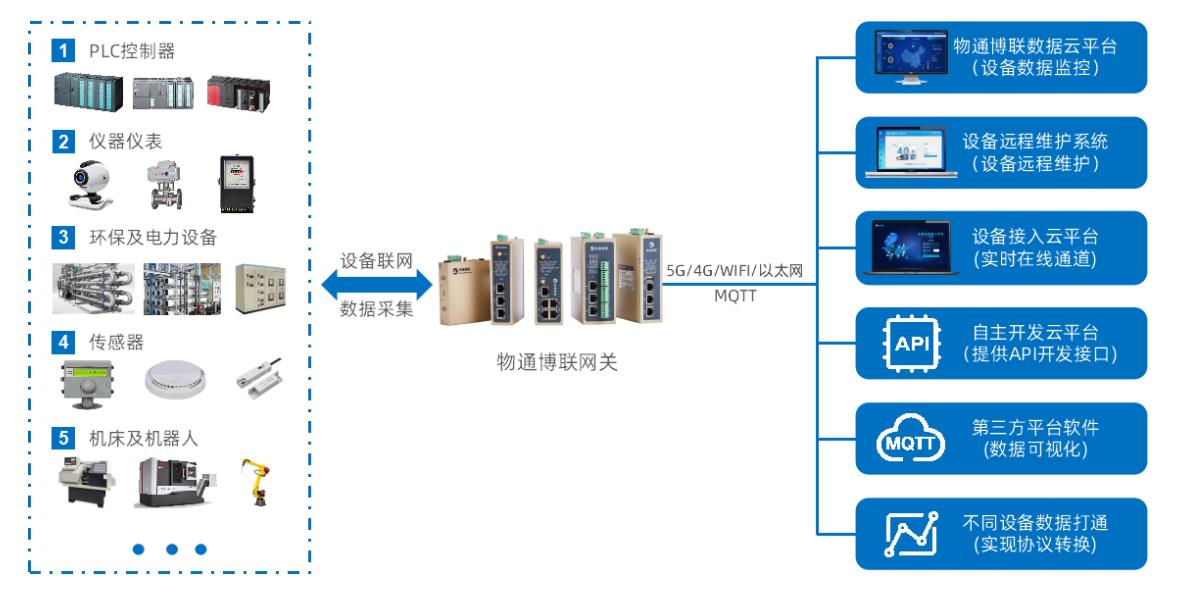

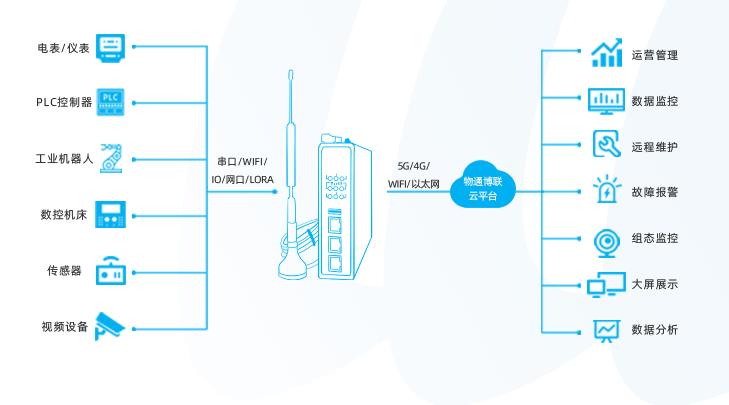

針對工業生產中的數據采集需求,我們提出一套基于PLC的數據采集與監控解決方案。通過集成工業智能網關、通信網絡技術和數據分析平臺,實現對PLC設備的高效數據采集、遠程監控與智能管理,提高生產效率,降低運維成本,為企業創造更多價值。該方案主要分為以下幾個層次:

1. 傳感器層

傳感器層負責收集現場的各種物理量信息,如溫度、壓力、流量等,并將其轉換為電信號。這些電信號是后續數據處理與分析的基礎。

2. PLC控制層

PLC控制層接收來自傳感器的信息,并根據預設的程序進行數據處理和控制指令的輸出。該層通過內置的邏輯運算和控制算法,實現對工業過程的精確控制。

3. 通信網絡層

通信網絡層采用以太網、無線通訊等多種通信方式,確保PLC與數據采集網關、云平臺或上位機之間的信息傳輸暢通無阻。通過網段隔離器和NAT轉換技術,解決PLC網絡適配性差、IP沖突等問題,實現數據的穩定傳輸。

4. 數據采集網關層

數據采集網關是連接PLC與云平臺或上位機的關鍵設備。它內置豐富的協議解析庫,支持西門子、三菱、歐姆龍、施耐德等多種主流PLC品牌的接入。網關能夠實時采集PLC的數據,并通過預設的通信協議將數據傳輸到云平臺或上位機中。同時,網關還具備邊緣計算能力,能夠進行初步的數據分析和預處理,減少不必要的數據流量,提高傳輸效率。

5. 云平臺或上位機層

云平臺或上位機層用于顯示實時數據、分析歷史趨勢以及提供用戶交互界面。通過直觀的圖表和儀表盤形式,用戶可以隨時隨地查看設備狀態、工藝參數等關鍵指標。同時,云平臺或上位機還能實現自動告警、遠程調試等功能,確保生產過程的穩定與安全。

三、主要功能

1. 實時數據采集與監控

通過數據采集網關,實現對PLC設備的實時數據采集與監控。用戶可以通過PC端或移動端隨時隨地查看設備狀態,并通過微信、短信、郵件等方式接收告警信息,快速定位并解決問題。

2. 數據分析與優化

云平臺或上位機具備強大的數據分析能力,能夠對采集到的數據進行深度挖掘與分析。依托豐富的歷史數據和分析結果,為管理層制定策略提供有力支持,促進決策優化。

3. 遠程維護與調試

提供便捷的遠程維護與調試功能,用戶無需親臨現場即可進行PLC的遠程編程調試和程序上下載等操作。這不僅提高了工作效率,還降低了運維成本。

4. 規范化運維管理

建立起規范化的運維管理機制,通過實時監控和數據分析,及時發現并處理設備異常。同時,形成維護管理審核機制,確保生產過程的穩定與安全。

四、實施步驟

需求分析:明確企業的具體需求,包括數據采集的范圍、頻率、精度等。

方案設計:根據需求分析結果,設計詳細的解決方案,包括傳感器選型、PLC配置、通信網絡布局等。

設備采購與安裝:采購所需的傳感器、PLC、數據采集網關等設備,并進行現場安裝與調試。

系統集成與測試:將各層級設備進行系統集成,并進行全面的功能測試,確保系統穩定運行。

培訓與交付:對用戶進行系統的操作培訓,確保用戶能夠熟練掌握系統的使用方法。同時,完成系統的交付工作。

本PLC數據采集解決方案通過集成工業智能網關、通信網絡技術和數據分析平臺,實現了對PLC設備的高效數據采集、遠程監控與智能管理。該方案不僅提高了企業的生產效率和管理水平,還降低了運維成本,為企業的發展提供了有力支持。

審核編輯 黃宇

-

plc

+關注

關注

5037文章

14067瀏覽量

476392 -

數據采集

+關注

關注

40文章

7289瀏覽量

116848

發布評論請先 登錄

噴塑固化PLC數據采集解決方案

自動化冷庫PLC數據采集解決方案

成圈機PLC數據采集解決方案

變頻水泵PLC數據采集解決方案

循環水設備PLC數據采集解決方案

壓延機PLC數據采集解決方案

和利時PLC數據采集解決方案

端子壓接機PLC數據采集解決方案

基于工業智能網關和云平臺的AB PLC數據采集解決方案

發酵設備PLC數據采集解決方案

AB(羅克韋爾)PLC數據采集解決方案

紡絲機PLC數據采集解決方案

“不需要點表的工業網關”的 PLC 數據采集解決方案

水冷機PLC數據采集解決方案

評論