以下文章來源于電子工程3D打印,作者Superlee Xiii

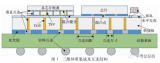

柔性基板上異質集成在近些年被開發應用于高性能和柔性需求的應用場景。可靠的2D和3D布局對于系統的有效性至關重要。在采用傳統的互連技術又面臨機械以及熱性能的不兼容。例如超薄芯片太脆而難以承受引線鍵合過程中靜態或者震蕩力。在柔性基板上打印線路實現集成電路互連具有可能。文章主要聚焦于高精度2D和3D互連進展以及不同技術路線的對于高密度互連的可能性。同時討論了傳統介質層互連成型方法以及對于柔性混合電子的局限性,印刷/打印電子對于未來互連的機會。

一、傳統互連技術

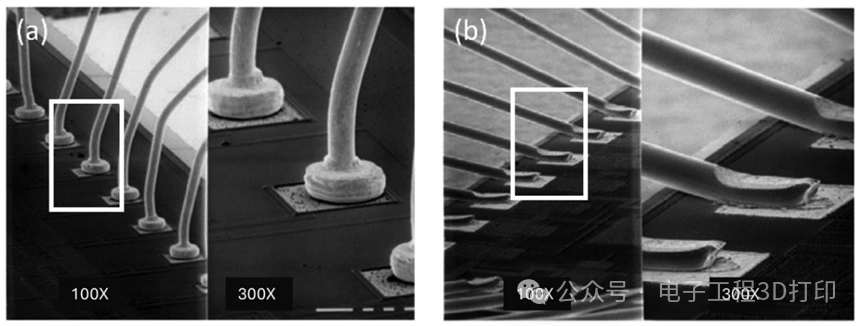

1)引線鍵合

引線鍵合是在芯片封裝技術領域最受歡迎的技術,主要由于其制造靈活性、低成本以及成熟性等。90%的第一級芯片的互連都是通過引線互連實現的。第一步是需要將芯片背面通過有機樹脂粘合劑、低熔點玻璃、共晶合金或者回流焊的金屬材料固定在基板上。接著通過毛細管或者楔形鍵合工具(尖端尺寸在12.5~500μm)將引線鍵合至芯片的焊盤上。主要有三種引線鍵合的方式:a)熱壓鍵合 b)超聲鍵合 c)熱超聲鍵合。

熱壓鍵合和熱超聲鍵合通常是在芯片焊盤上球狀/楔形鍵合點(常用金絲),連接至封裝的另一端。熱壓鍵合工藝的影響因素主要包含溫度、引線力/壓力、時間。這種方法需要在引線和焊盤的界面形成高溫(通常300~400℃),加熱是通過毛細管工具或者這個階段的0.5~1.5N鍵合力,主要取決于引線材料。超聲鍵合產生的是一種楔形鍵合結構。相比熱壓鍵合,熱超聲鍵合提供了更窄的鍵合寬度以及更低的引線弧高度從而形成更優異的引線管腳。其是在常溫下通過超聲能量和機械壓力作用下工作。在這個過程中機械鍵合力大致在0.35~0.6N范圍。超聲能量來自換能器,頻率在20~300KHz。其過程產生的溫度在200℃甚至更低,因此降低了鍵合結構中金屬間化合物生長的風險。鍵合力也相比熱壓和超聲鍵合低0.2~0.4N。為了避免鍵合過程中芯片的損傷,一般鍵合焊盤都在芯片外周或者芯片的非有效區。引線鍵合也通常被應用于超薄芯片。盡管其比較成熟,但是其鍵合引線弧高通常比較大,最小為52μm,通常是130~200μm,且需要封裝系統具有較大焊盤引腳,限制了其在高密度柔性混合集成以及封裝中的應用。此外在一些應用場景中,鈦鎢或者鈦氮化合物被應用于鍵合焊盤用于增強與柔性基板的結合力。而這些金屬無疑增加了硬度從而導致鍵合難以實現,需要更嚴苛的鍵合參數才能實現高質量的互連,例如會采用更高的鍵合溫度(>180℃)更高的芯片貼裝(金硅共晶物)。鍵合過程中不可避免的機械力將會引起超薄芯片的開裂。剛性的鍵合工具也會導致柔性基板變形,從而難以實現較好的鍵合強度。

圖2 a)熱壓或者熱超聲(球鍵合) b)超聲鍵合(版權:Springer)

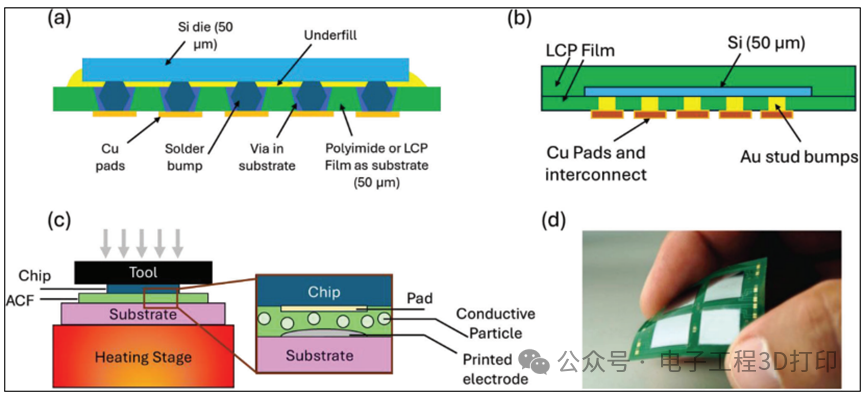

2)芯片倒裝

芯片倒裝不像引線鍵合需要在芯片外圍布置焊盤,其整個芯片表面都可以發排布倒裝焊盤,允許更小的成型因素,更高的信噪比以及更高輸入輸出密度(單位面積10倍于引線密度)。因此倒裝技術能夠實現更優異的性能,減少感抗、提高器件速度、信號噪音控制。倒裝芯片最細引腳間距目前為90μm,相比引線鍵合高三倍。且倒裝互連需要花費的時間是引線鍵合的20~50倍,成本也更高。

芯片倒裝一般是通過回流焊、熱壓焊、熱超聲來實現。通常采用低填膠來幫助焊點熱應力的重新分布。有報道稱底填膠能夠提高焊點的疲勞壽命10~100倍。倒裝也可以采用各項異性導電粘結劑,如導電薄膜以及導電膠,溫度可以低至100~150℃。研究表明應用各項異性導電膠來實現超薄芯片倒裝其展現的導電性較低,主要歸因于導電顆粒形態。而且在彎折循環中耐久性較低。盡管膠黏劑芯片倒裝技術一步式提供了物理和電氣連接,但是也存在一些挑戰,如大面積器件測試、超薄芯片倒裝過程焊點錯配、很難精確控制粘接劑分布。粘接劑的過渡涂布經常發生,導致粘結劑鋪展,甚至會覆蓋芯片或者比超薄芯片的外圍還大。控制膠黏劑的噴涂目前僅僅在實驗室規模完成。這可能會提高后處理的挑戰,包括在印刷柔性傳感器的柔性混合電子系統中集成超薄芯片。

圖 a)倒裝疊層至LCP薄膜里 b)熱壓倒裝疊層不采用底填 c)導電膠倒裝連接示意 d)倒裝鍵合超薄芯片至柔性基板上;

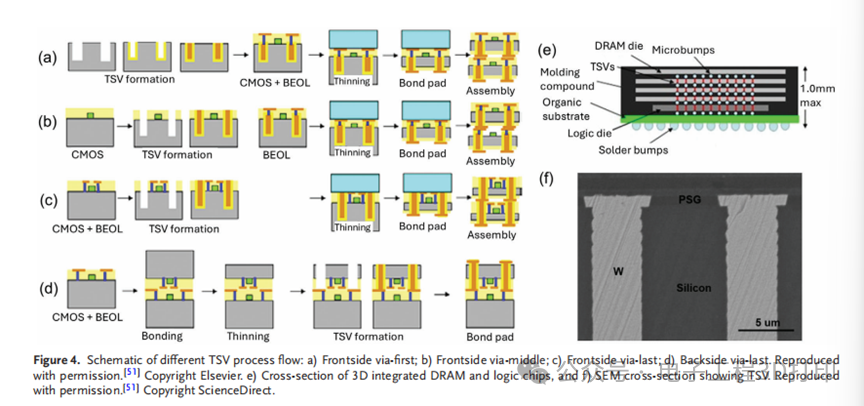

3)硅通孔互連(TSV-ThroughSilicon Via)

垂直電氣互連是通過在硅片上刻蝕通孔后通過硅通孔實現互連,通常用于超薄芯片3D集成。硅通孔互連可以被應用于晶片與晶片連接,晶圓與晶圓以及晶圓和晶片連接。TSV包括更短的連接距離、更低的延遲、電容及電感,增強能量效率以及更高的速度。TSV可以通過不同的方式來實現,具體見下圖。這些制造過程包括采用反應離子刻蝕形成或者激光刻蝕形成孔,接著通過介質沉積、阻隔層以及銅種子層沉積。互連孔通過鍍銅或者摻雜的多晶硅填充實現。再通過化學機械拋光的方式去除鍍銅殘留或者多余的多晶硅。在TSV工藝過程通常需要銅,但是銅和硅芯片之間膨脹系數的存在錯配,會引起晶片翹曲,尤其對于較薄的硅片。熱耗散問題也是具有很大挑戰,阻礙其向大批量的應用。目前這項技術僅僅在硬質基板上或者較薄的硅基板可以實現導通。對于柔性混合電子系統應用TSV技術需要考慮柔性基板的熱穩定性以及導電性化。

圖 TSV 工藝流程

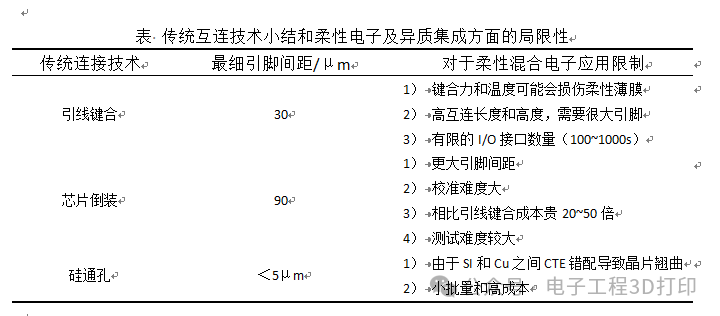

小結:以上闡述了現有垂直互連技術對于柔性混合電子系統應用的局限性。例如采用引線鍵合,具有最大的最小引線弧高、增加管腳尺寸、柔性基板的粘接難度以及柔性基板的在機械壓力下的變形,這些都阻礙了高密度柔性混合電子集成和封裝。盡管倒裝提供了高密度的輸入輸出管腳,其在器件測試、焊點錯配等方面存在挑戰。導電膠的精確涂布也在柔性混合電子集成中面臨挑戰。TSV技術也尚未開發應用于超薄芯片集成于柔性基板,以及仍需要關注堆疊薄芯片過程中的熱耗散問題。下表總結了傳統鍵合技術實現柔性混合電子互連局限性。

二、印刷/打印技術

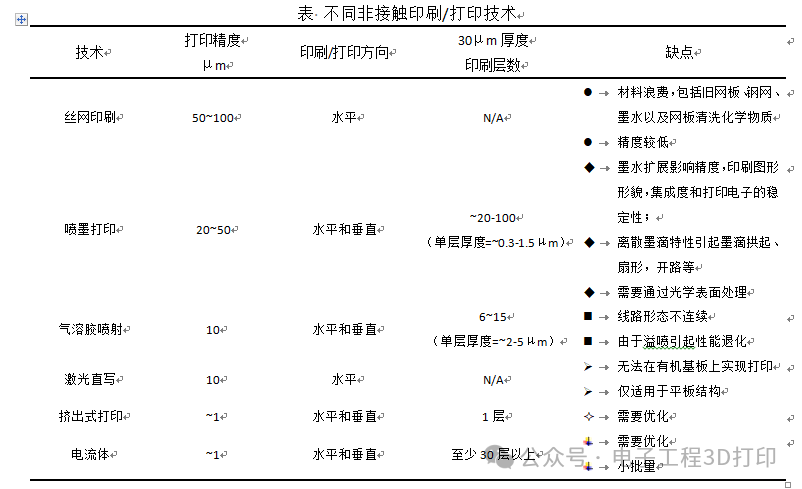

印刷/打印技術可以被分為兩大類:接觸式和非接觸式。接觸式印刷如平版印刷、凹印以及柔版印刷,涉及印刷工具與基板的大面積接觸。之前提及的超薄芯片比較脆且厚度只有幾微米。因此需要在鍵合過程中,施加在超薄芯片的力要最小化。僅僅只有沉積可控的非接觸式打印技術被考慮。此外半導體器件正在面向小型化以及功能化發展,對于構建超精細引腳間距(<50μm)與更低的互連高度的需求日益趨增。而根據精度需求以及超薄芯片脆性特征,僅有基于網板、噴墨、激光以及擠出式技術滿足制造要求,下表展示這些非接觸接觸的對比。

1)絲網印刷

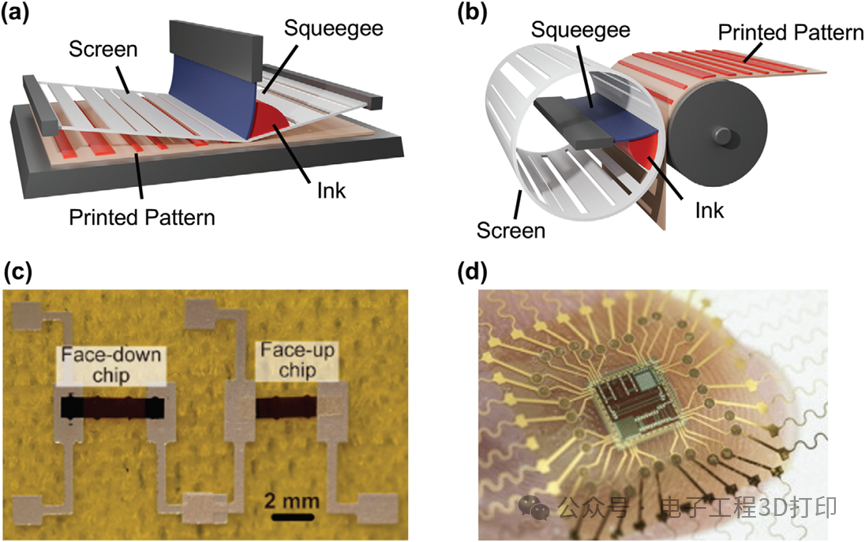

絲網印刷工藝是印刷電子器件最常用的方法之一,主要取決于其成熟性、高效、簡單以及適合批量生產。復雜的電路圖形可以輕松實現,由于印刷厚度較大其具有較好的導電性。常用的印刷油墨/漿料包括金、銀以及碳基材料。常用的絲網印刷主要分為平板印刷和輥印。輥印通常適用于全自動化工藝過程,具有高速、卷對卷,相比平板印刷能夠提高邊緣精度和分辨率。有報道絲網印刷可以應用于超薄芯片的組裝工藝。但其在應用方面具有一些局限性:1)隨設計圖樣更改需更換網板;2)存在材料浪費;3)分辨率在50~100μm。但無論如何其仍是批量生產的理想選擇。

圖 不同絲網印刷原理

2)噴射式打印方式

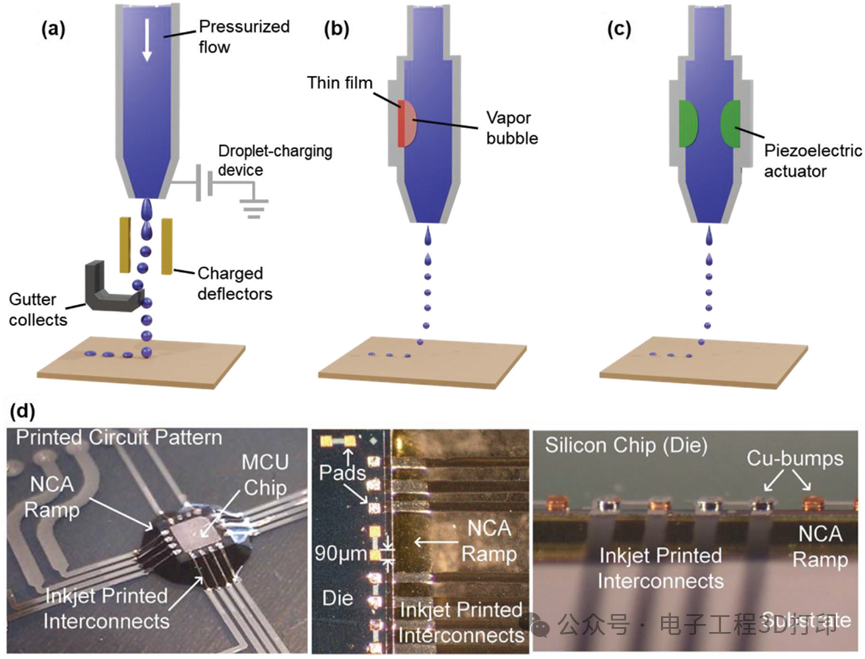

a) 壓電噴墨打印

壓電噴墨可以按照指令進行導電墨水的按需輸出,采用噴墨打印最高可以實現20~50μm的精度。其工作模式可以為連續式噴墨和按需式噴墨。連續噴墨技術適合于高速工作,其產生的連續墨滴,非理想墨滴會通過電場進行收集,因此可能會產生一定的墨水浪費。相反按需噴墨可以按照預定位置進行沉積墨水,無需掩膜。噴墨常用的墨水需要低于20cP以保證穩定噴射。

噴墨技術可以通過在基底和裸芯之間構建的斜坡結構而實現互連,而僅打印一層是很難實現線路的導通性。盡管可以通過采用金或者銀墨水而實現導通性(電阻最低在10~130Ω,打印5層,50μm互連引線長度)。多層打印可能會導致墨水的流動(輔助加熱會改善)從而導致短路的風險。另外散墨可能會在這類技術中發生,其會影響到精度以及打印圖形的形態、電性能及機械性能的穩定性。

圖不同噴墨打印技術

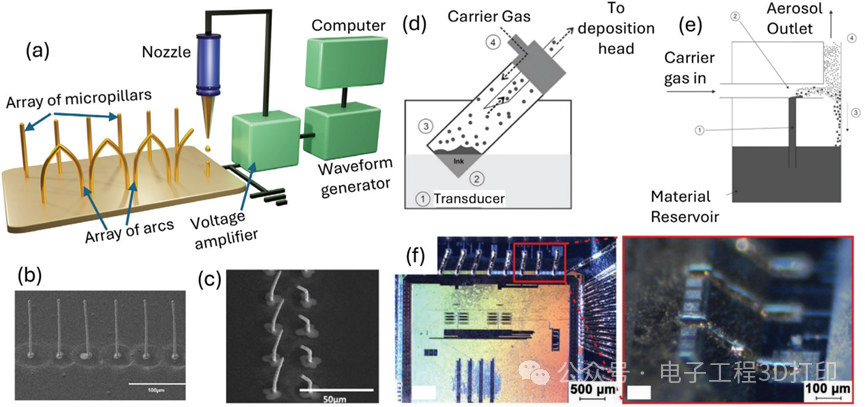

b) 電流體噴射打印

不同于壓電噴墨的壓電或者熱效應,電流體是基于電場作用而實現墨水的噴射。墨水首先在噴頭端部呈半月形。通過在噴嘴與基板之間施加電場。由于高壓電場的存在,墨水顆粒表面聚集,從而形成泰勒錐。當靜電應力超過墨滴在尖端的應力,墨滴即會從噴嘴中噴射而出。不像壓電噴墨,EHD打印可以實現墨滴小于噴嘴直徑。SIJ的電流體噴射打印機可以實現高精度打印,其噴嘴開口尺寸為1~3μm,距離基板20~40μm。由于電流體噴射的機理,振動電場的施加可以實現微滴的噴射。但其與傳統的電流體噴射不同,SIJ并不會形成泰勒錐,這也是其優勢,使其噴射的墨滴非常小。SIJ噴射的墨滴在0.1fL,相比噴墨墨滴要小1000倍,噴墨的墨滴在2pL(直徑16μm),使其電流體可以實現1μm的打印精度。頻率控制是其核心的參數之一,尤其在成型高長比的微柱時。另外一個重要的參數就是施加的電壓。(感興趣的可以具體看看日本SIJ公司的相關技術)

圖 a–c)電流體打印 d–f) 氣溶膠打印

c) 氣溶膠打印

氣溶膠是另一類數理化噴墨技術,其打印精度可以達到10μm。氣溶膠可以分為兩類,一種是超聲霧化,一種是氣霧化。超聲支持的墨水粘度是1~10cp,氣霧化可以支持高達1000cp的粘度。氣溶膠的打印參數主要包括墨水霧化體沉積率、油墨比例系數以及打印速度。但是有報道隨著打印層數增加,打印的互連結構會從Si/SiO2基板上脫落(需要進行界面改性)。在混合柔性電子方面打印可靠的柔性互連結構仍具有一定挑戰性。(感興趣可以了解美國OPTOMEC公司。)

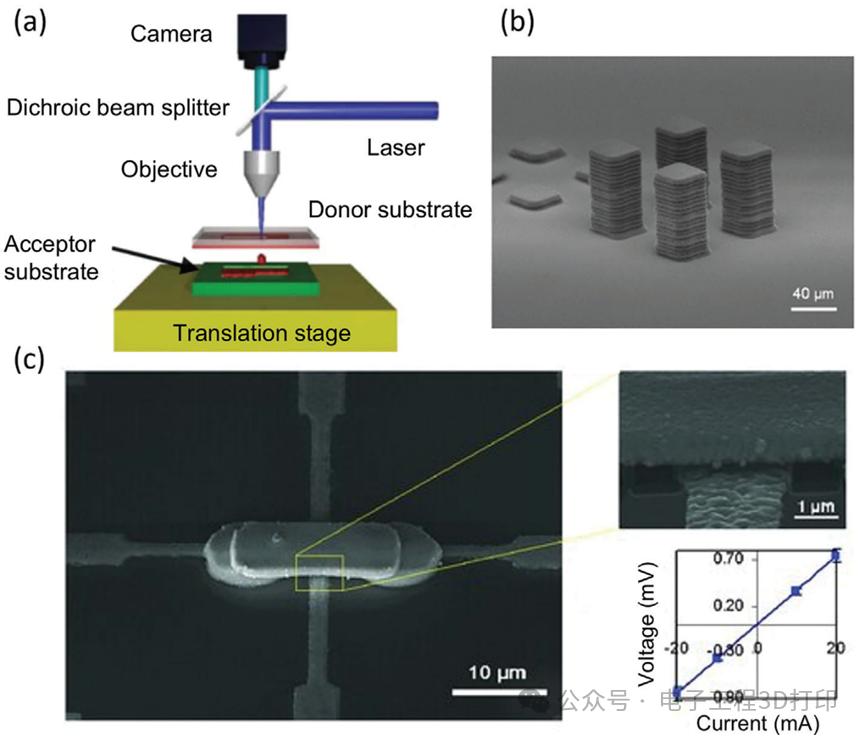

3)激光直寫技術

激光直寫技術通常也被稱為激光誘導轉印技術,也是可以通過電腦控制實現較高的精度。其可以實現10μm精度的2D以及3D結構。其可以沉積金屬、半導體、樹脂以及陶瓷等材料,打印體不會與目標基板發生物理接觸。其兼容的粘度100~400000cP,固含量高達80%。(感興趣可以了解下英國的IoTech公司。)需要供載體附著有犧牲層非常接近接受基板,脈沖激光達到一定能量閾值從負載體上脫落從而沉積至基板。應用激光直寫技術沉積金屬材料,其過程涉及金屬熔化,會容易形成氧化層以及與基板很差的結合力。另外低粘度墨水不推薦作為犧牲載體使用,容易產生碎點導致精度變差。陶瓷和樹脂不太適合,由于沉積過程會造成一些不可逆的現象。

圖激光直寫技術

4)擠出式技術

擠出式打印能夠通過氣動或者機械力提供連續的墨水或者漿料沉積,常見的擠出式如FDM和微筆直寫技術。FDM一般用于沉積熱熔性樹脂或者改性的功能性樹脂。微筆直寫技術一般沉積墨水或者漿料,通常用在小批量制造,如打印傳感電子或者生物打印等。直寫打印能夠兼容粘度很高的墨水以及其屈服應力不會堵頭,高粘度的漿料打印具有以下優勢:適合于非接觸打印的漿料應具有非牛頓流變性能,其有效粘度變化取決于剪切速率。通常銀和金基的導電漿料具有較高的觸變系數,意味著其在打印后有能力恢復至其初始的粘度值。且越高的粘度具有更大的抗剪切應力,不會造成墨水的擴散。因此粘度越高的漿料對于實現高比率的結構更有益,但同時也依賴于噴嘴直徑以及其他打印條件因素。盡管沒有關于擠出式技術在超薄芯片互連方面的應用案例,但是有報道其可以為太陽能電池成型3D銀互連結構(線寬15μm/高度13μm)。

-

芯片

+關注

關注

459文章

52199瀏覽量

436398 -

集成電路

+關注

關注

5420文章

11955瀏覽量

367219 -

柔性基板

+關注

關注

0文章

7瀏覽量

5254

原文標題:柔性基板異質集成系統的印刷互連【文獻綜述】

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

光互連技術的展望

剛柔性PCB制造工藝技術的發展趨勢

LTCC多層互連基板工藝及優化

評論