0.引言

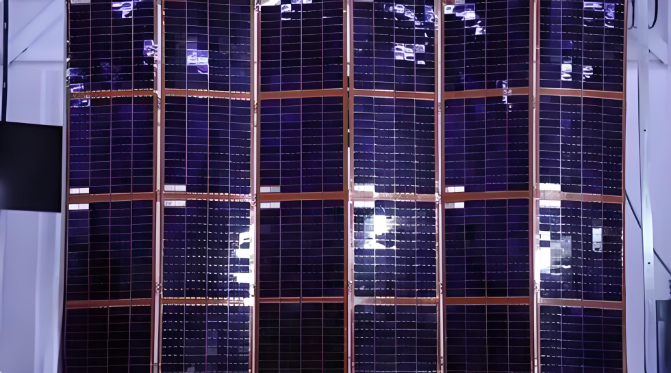

隨著我國(guó)航天事業(yè)的多元化發(fā)展,對(duì)低成本微小衛(wèi)星的需求持續(xù)增長(zhǎng)。太陽(yáng)電池陣作為衛(wèi)星完成空間任務(wù)不可或缺的主要能源供應(yīng)系統(tǒng),正逐步向小質(zhì)量、高柔性和高可靠性方向邁進(jìn)。常規(guī)太陽(yáng)電池陣主要采用鋁蜂窩夾層結(jié)構(gòu)的剛性基板來(lái)支撐太陽(yáng)電池電路,其厚度一般達(dá)到 23mm 左右,并不適用于微小衛(wèi)星。因此,針對(duì)微小衛(wèi)星的應(yīng)用需求,研究新型空間太陽(yáng)電池陣勢(shì)在必行。

利用印制電路板(printed circuit board, PCB)或者柔性印制電路(flexible printed circuit, FPC)可將太陽(yáng)電池電路與基板集成為一體,能顯著降低太陽(yáng)電池陣的體積,在微小衛(wèi)星上具有廣闊的應(yīng)用前景。目前,PCB 在立方星、微小衛(wèi)星太陽(yáng)電池陣上的應(yīng)用較多,而對(duì) FPC 的相關(guān)應(yīng)用報(bào)道較少。

1.柔性印制太陽(yáng)電池陣設(shè)計(jì)制作及仿真分析

1.1 柔性印制太陽(yáng)電池陣設(shè)計(jì)

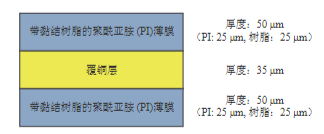

航天產(chǎn)品 PCB 的基板主要材料為 FR4 環(huán)氧玻璃板,其厚度一般為 1~4mm。國(guó)內(nèi)九天衛(wèi)星公司、南京理工大學(xué)以及西北工業(yè)大學(xué)等高校已經(jīng)有多顆衛(wèi)星在軌成功應(yīng)用了 PCB 太陽(yáng)電池陣。相比于 PCB,由正、背面 2 層帶黏結(jié)樹脂的聚酰亞胺(PI)薄膜壓合覆銅層組成的 FPC 膜厚度僅 135μm,在體積要求嚴(yán)格的星體上更具應(yīng)用優(yōu)勢(shì)。FPC 膜的結(jié)構(gòu)設(shè)計(jì)如圖 1 所示。

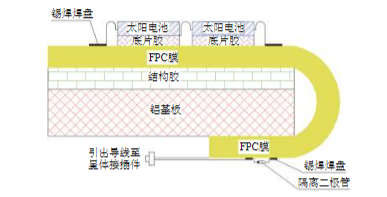

柔性印制太陽(yáng)電池陣主要由太陽(yáng)電池組件、FPC 膜和鋁基板等組成。為承受衛(wèi)星發(fā)射時(shí)嚴(yán)酷的力學(xué)環(huán)境,參考國(guó)內(nèi)立方星 PCB 太陽(yáng)電池陣的設(shè)計(jì)結(jié)構(gòu),先用結(jié)構(gòu)膠將 FPC 膜背面與鋁基板粘貼固連,再將太陽(yáng)電池組件粘貼于 FPC 膜正面,然后將太陽(yáng)電池組件與 FPC 膜焊接;接著將 FPC 膜彎折至鋁基板背面,并完成基板背面隔離二極管、引出導(dǎo)線與 FPC 膜的焊接,再用螺釘將背面 FPC 膜與鋁基板固連;最后完成引出導(dǎo)線與星體接插件的制作。柔性印制太陽(yáng)電池陣的結(jié)構(gòu)剖面如圖 2 所示。

1.2 試驗(yàn)件焊接

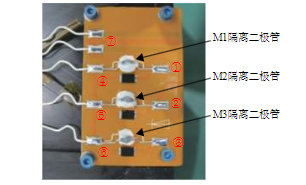

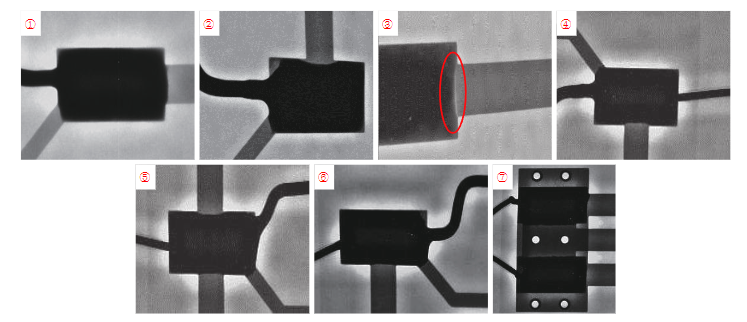

在彎折至鋁基板背面的 FPC 膜上進(jìn)行隔離二極管、肖特基二極管以及引出導(dǎo)線的焊接制作,并通過(guò) 4 個(gè)內(nèi)六角螺釘將 FPC 膜與鋁基板固定,試驗(yàn)件實(shí)物見(jiàn)圖 3。圖中:①~⑦為鋁基板背面 FPC 膜上錫焊焊盤與覆銅層連接位置編號(hào)。

本次柔性印制太陽(yáng)電池陣的制作中,激光焊錫技術(shù)展現(xiàn)出獨(dú)特優(yōu)勢(shì)。其具有高精度的焊接能力,能夠精準(zhǔn)定位焊接位置,確保焊接的準(zhǔn)確性。同時(shí),激光焊錫的低熱影響區(qū)特性,極大地減少了對(duì) FPC 膜及周邊元件的熱損傷。與傳統(tǒng)焊接方式相比,激光焊錫能夠更高效地將焊料加熱至熔化狀態(tài),實(shí)現(xiàn)快速焊接,且焊接質(zhì)量穩(wěn)定可靠。在焊接過(guò)程中,激光束的精準(zhǔn)控制可有效避免對(duì) FPC 膜上其他敏感元件的不良影響。此外,激光焊錫還可實(shí)現(xiàn)自動(dòng)化焊接,提高生產(chǎn)效率,降低人工操作帶來(lái)的誤差。

為充分發(fā)揮激光焊錫技術(shù)的優(yōu)勢(shì),在未來(lái)的柔性印制太陽(yáng)電池陣制作中,可進(jìn)一步優(yōu)化激光焊錫的工藝參數(shù),提升焊接質(zhì)量和效率。同時(shí),加強(qiáng)對(duì)操作人員的培訓(xùn),提高其技術(shù)水平。此外,還可探索與其他先進(jìn)制造技術(shù)的結(jié)合,如自動(dòng)化生產(chǎn)線、機(jī)器人技術(shù)等,實(shí)現(xiàn)更加智能化的生產(chǎn)。

2.熱循環(huán)試驗(yàn)考核

太陽(yáng)電池陣在軌運(yùn)行期間,將在真空環(huán)境下經(jīng)歷長(zhǎng)期的高溫、低溫循環(huán)過(guò)程,因此需要進(jìn)行熱試驗(yàn)對(duì)其進(jìn)行考核,以暴露產(chǎn)品的質(zhì)量缺陷。單機(jī)級(jí)熱試驗(yàn)包括熱循環(huán)試驗(yàn)和熱真空試驗(yàn)。熱循環(huán)試驗(yàn)在常壓環(huán)境下進(jìn)行,傳熱方式以對(duì)流傳熱為主,相對(duì)于熱真空試驗(yàn)具有效率高、成本低等優(yōu)勢(shì)。

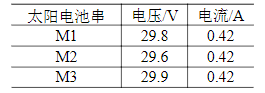

從圖 3 可以看出,在非光照條件下,太陽(yáng)電池可視為 PN 結(jié)二極管,采用恒流源對(duì)太陽(yáng)電池串通電后,電池呈現(xiàn)出紅外發(fā)光二極管特性,此時(shí)恒流源采集到的電池串電壓和電流如表 2 所示,3 串太陽(yáng)電池組件電路均正常導(dǎo)通。

試驗(yàn)件高低溫循環(huán)試驗(yàn)一共進(jìn)行了 170 次循環(huán),試驗(yàn)溫度均在試驗(yàn)條件要求范圍內(nèi)。當(dāng)高低溫循環(huán)試驗(yàn)進(jìn)行到 148 次時(shí),太陽(yáng)電池串 M3 的采集電壓發(fā)生異常跳變(0~147 次循環(huán)的試驗(yàn)電壓跳變范圍為 27.4~35.4V),采集電壓從 35.4V 變化至 30.1V 時(shí)突變?yōu)?49.3V,說(shuō)明其最終為斷開狀態(tài)。

3.分析與探討

由于錫焊焊盤上存在隔離二極管管腳和焊料,屬于硬態(tài),而覆銅層屬于軟態(tài),因此錫焊焊盤與覆銅層連接部位為軟硬結(jié)合點(diǎn),承受熱應(yīng)力的能力較弱。在長(zhǎng)期高低溫交變環(huán)境條件下,F(xiàn)PC 膜的形變剪切應(yīng)力直接傳遞至錫焊焊盤與覆銅層連接處,較易造成 IMC 金屬化合物層(Cu6Sn5、Cu3Sn,皆為柱狀硬脆相)開裂。另外,彎折至基板背面的 FPC 膜錫焊焊盤區(qū)域沒(méi)有黏結(jié)固定,F(xiàn)PC 膜在熱環(huán)境中扭曲擾動(dòng)可能造成焊盤與覆銅層連接處的銳角區(qū)域應(yīng)力集中,而該區(qū)域無(wú)弧度設(shè)計(jì)釋放應(yīng)力,繼而出現(xiàn)焊盤與覆銅層連接處損傷。結(jié)果在多次熱循環(huán)過(guò)程中出現(xiàn)一種中間態(tài):由于熱脹冷縮效應(yīng),低溫下焊盤與覆銅層連接導(dǎo)通,高溫下焊盤與覆銅層斷開;當(dāng)循環(huán)次數(shù)積累至一定量時(shí),最終焊盤與覆銅層連接處徹底斷裂、無(wú)法恢復(fù)導(dǎo)通。

綜上所述,針對(duì)柔性印制太陽(yáng)電池陣的設(shè)計(jì),還需從 FPC 膜的彎折半徑、FPC 膜與鋁基板的粘貼方式、錫焊焊盤與覆銅層的連接處減應(yīng)力設(shè)計(jì)等方面予以改進(jìn),建議采用以下幾項(xiàng)措施:

1)FPC 膜粘貼于基板上后,采用 X 光檢查所有錫焊焊盤與覆銅層的狀態(tài),提前篩選出存在缺陷的產(chǎn)品;

2)參考 GJB 7548—2012《撓性印制板通用規(guī)范》中相關(guān)規(guī)定,在 FPC 膜彎折部位進(jìn)行減應(yīng)力加強(qiáng)設(shè)計(jì),F(xiàn)PC 膜彎折半徑應(yīng)至少大于 FPC 膜本體厚度的 12 倍;

3)FPC 膜彎折至基板背面后,采用與正面一樣的結(jié)構(gòu)膠將其與基板粘貼牢固,以減少熱應(yīng)力影響;

4)參考 QJ 3103A—2011《印制電路板設(shè)計(jì)要求》中相關(guān)規(guī)定,為保證錫焊焊盤不受 FPC 膜彎折應(yīng)力的影響,設(shè)計(jì)時(shí)應(yīng)使錫焊焊盤遠(yuǎn)離 FPC 膜彎折處至少 2 倍鋁基板厚度,且錫焊焊盤尺寸應(yīng)比覆銅層的寬度更大;

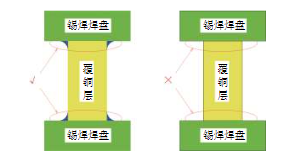

5)FPC 膜上錫焊焊盤與覆銅層連接處的 4 個(gè)角應(yīng)有弧度設(shè)計(jì)或采用黏性填充物等進(jìn)行加強(qiáng)防護(hù)。

4.結(jié)束語(yǔ)

本文針對(duì)微小衛(wèi)星的任務(wù)需求,設(shè)計(jì)柔性印制太陽(yáng)電池陣,設(shè)計(jì)過(guò)程中充分考慮太陽(yáng)電池陣在軌運(yùn)行過(guò)程中長(zhǎng)期處于惡劣的高低溫交變環(huán)境中的熱應(yīng)力影響。通過(guò)熱循環(huán)試驗(yàn)考核發(fā)現(xiàn),所設(shè)計(jì)柔性印制太陽(yáng)電池陣的 FPC 膜上錫焊焊盤與覆銅層連接部位受熱應(yīng)力的影響較大,存在錫焊焊盤與覆銅層斷裂的風(fēng)險(xiǎn),并提出針對(duì)性改進(jìn)建議。后續(xù)還需進(jìn)行深入研究,提高柔性印制太陽(yáng)電池陣的環(huán)境適應(yīng)能力。

本文由大研智造撰寫,專注于提供智能制造精密焊接領(lǐng)域的最新技術(shù)資訊和深度分析。大研智造是集研發(fā)生產(chǎn)銷售服務(wù)為一體的激光焊錫機(jī)技術(shù)廠家,擁有20年+的行業(yè)經(jīng)驗(yàn)。想要了解更多關(guān)于激光焊錫機(jī)在智能制造精密焊接領(lǐng)域中的應(yīng)用,或是有特定的技術(shù)需求,請(qǐng)通過(guò)大研智造官網(wǎng)與我們聯(lián)系。歡迎來(lái)我司參觀、試機(jī)、免費(fèi)打樣。

審核編輯 黃宇

-

激光

+關(guān)注

關(guān)注

19文章

3358瀏覽量

65380 -

太陽(yáng)電池

+關(guān)注

關(guān)注

0文章

90瀏覽量

17238 -

焊錫

+關(guān)注

關(guān)注

0文章

304瀏覽量

18550

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

從“制造”到“智造”:大研智造激光錫球焊錫機(jī)如何定義焊接新范式?

降銀耗新技術(shù):銀包銅漿料的低成本、高可靠性與環(huán)境適應(yīng)性分析

大研智造激光焊錫機(jī),如何革新加熱片/膜焊接技術(shù)?

大研智造激光焊錫機(jī):助力智能錄音筆焊接提升品質(zhì)與效率的神器

天合光能TOPCon太陽(yáng)電池效率達(dá)到26.58%

大研智造激光自動(dòng)錫球焊錫機(jī)——電子制造領(lǐng)域的卓越之選

大研智造 激光焊錫機(jī)在電子制造業(yè)中的應(yīng)用優(yōu)勢(shì)與行業(yè)前景

大研智造激光焊錫機(jī):為BGA封裝提供高效焊接的智能化選擇

智能電能表制造革新:大研智造激光焊錫機(jī)技術(shù)的優(yōu)勢(shì)分析

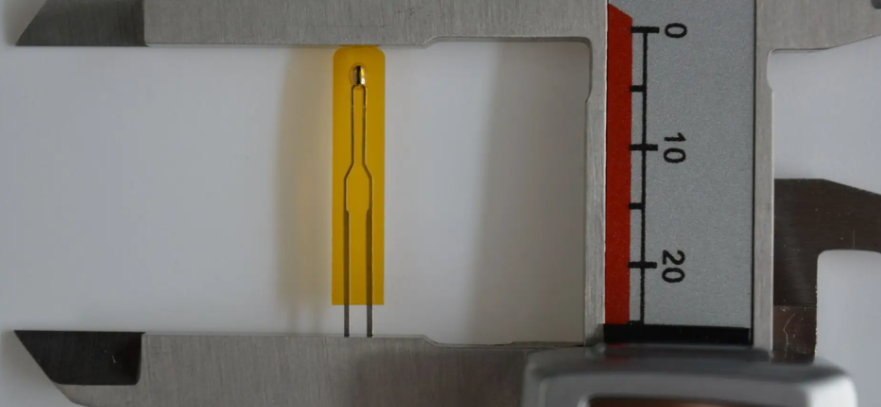

大研智造激光焊錫機(jī):NTC溫度傳感器制造的精密焊接技術(shù)

大研智造激光焊錫機(jī):電子制造業(yè)的微型焊接技術(shù)革新

大研智造 激光焊錫機(jī):電子組件微型化與高密度焊接的解決方案

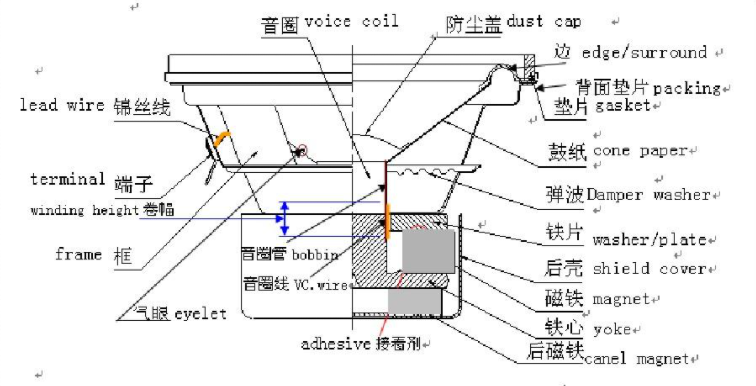

大研智造 激光焊錫機(jī)技術(shù):音圈喇叭制造的精密焊接解決方案

評(píng)論