質檢是工廠中的主要場景,傳統的人工質檢需要工人時刻盯著機器屏幕,從圖中發現產品的缺陷,速度大約保持在2秒一張。但如果一張產品的瑕疵難以判斷,可能還要多花上幾秒思考。而在具體的操作過程中,因為考驗視力和專注度,質檢員們往往感到較為疲倦。

如果讓AI來幫忙做質檢,會擦出什么樣的火花?

01#從看“CT”到“AI質檢師”

“如果拿醫生作比喻,過去一線目檢員的工作就好像中醫,需要‘望聞問切’。當自動光學檢測設備(AOI)上線后,我們就有了‘眼睛’,檢測人員的工作也變為了‘看CT’,而現在,我們全部交給了AI,”項目經理Jiashun介紹。

走進武進生產車間MOE5新產品生產線,新生產出的精密器件由光學檢測相機,從不同角度拍下精確到像素的高清照片。這些圖片傳輸到AI系統后,由這個 “智能大腦”自動分析并判斷質量。

這就是由CV Community(計算機視覺社區)聯合武進工廠研發的AI視覺檢測系統。它就像有一雙火眼金睛,讓比發絲還細的瑕疵無所遁形!

“我們將傳統的光學成像與人工智能算法結合,實現對產品復雜表面的深度分析,由此解決了傳統機器視覺識別能力不足的弊端。”項目經理Jiashun解釋。

02#“火眼金睛”是怎樣煉成的?

經歷千錘百煉,AI視覺檢測系統為產線賦予了一雙“火眼金睛”。

"實現火眼金睛,并非一蹴而就。” 負責算法模型開發的Jinchu表示:“工業場景中的視覺檢測相對復雜,在設計過程中,我們需要考慮系統的覆蓋范圍、生產環境中極具多樣性的產品缺陷類型以及復雜的業務流程。在技術專家與業務專家的合作下,結合過往積累的經驗,我們定義了代碼邏輯上的關鍵步驟,以確保檢測的全面性和準確性。最終AI系統覆蓋了多條產線的多個站位,同時實現了對多達十余種的產品缺陷類型的檢測要求。”

“在算法技術上,為了適應檢測的多樣性并解決某些錯誤類型所需的像素級別的檢測精確度,項目團隊對計算機視覺算法進行了優化,實現了更精準的檢測:它能夠深入解析圖像,精確圖片中的每一像素點,從而捕捉到肉眼難以察覺的細微變化。與傳統的人眼觀察相比,我們的視覺算法能夠更精準地識別并定位圖片像素點,大大提高檢測的準確性和可靠性。” Jinchu介紹。

“目前,AI檢測系統已經上線運行,取得了顯著成效。”Jiashun說,“經由AI智能質檢系統,原來的普檢變成了機器篩查后的復檢,每天AI檢測系統在產品線上拍照超過數十萬張,AI檢驗實現單站只需1秒左右,工作效率提升85%。隨著數據不斷積累,人工智能不斷成長,還有更多的應用場景等著我們去探索。”

運用人工智能實現自動檢測,打通智能檢測的“最后一米路”。隨著工廠AI項目與技術的持續深化,博世汽車電子事業部將繼續推進數字化AI的應用與發展,借助數字化轉型,智能化技術實現高質量發展。

-

檢測系統

+關注

關注

3文章

954瀏覽量

43029 -

AI

+關注

關注

87文章

30728瀏覽量

268886 -

視覺檢測

+關注

關注

2文章

377瀏覽量

19229 -

博世

+關注

關注

11文章

424瀏覽量

74637

原文標題:當我用AI助力工廠高效運行:太靈了!

文章出處:【微信號:AE_China_10,微信公眾號:博世汽車電子事業部】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

請問DDC112U CLK的正確波形應該是什么樣的?

IP地址與智能家居能夠碰撞出什么樣的火花呢?

代碼整潔之道-大師眼中的整潔代碼是什么樣

電機碳刷打火花的原因及處理方法

當5G融合體育時,會碰撞出怎樣的火花

RFID手持機+北斗定位 融合會擦出什么樣的火花

SOLIDWORKS教育版:開啟數字化設計新時代的鑰匙

當消費遇上AI:大模型如何成為行業“網紅”?

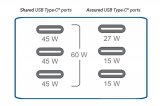

當USB Type-C 遇上汽車應用新需求,會擦出什么火花?

當AI遇上質檢會擦出什么樣的火花

當AI遇上質檢會擦出什么樣的火花

評論