在光伏行業中,降低產品的 “碳足跡”至關重要。銅在碳排放和成本方面優于銀,因此用鍍銅觸點替代銀漿觸點是太陽能電池金屬化技術的發展趨勢。與金屬銀相比,銅具有低排放和低成本的特點,能有效降低碳足跡。

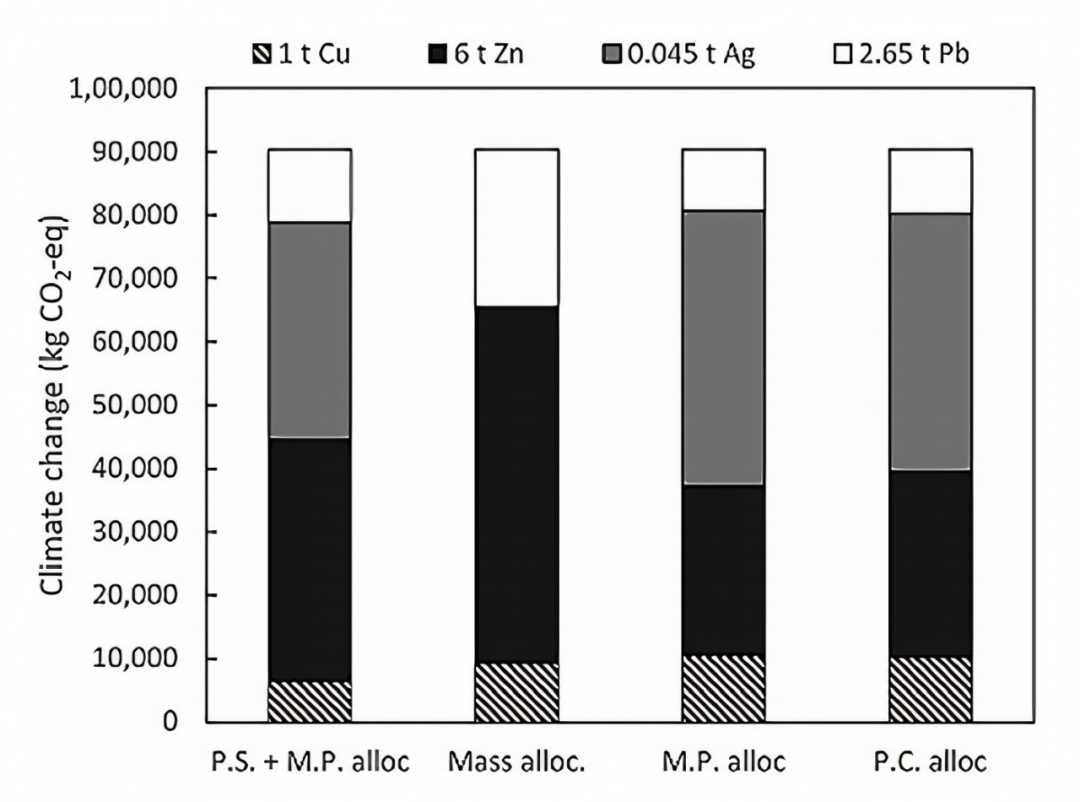

不同金屬產出的溫室氣體排放分配情況

基于不同定義方法的溫室氣體排放在不同產出金屬中的分配

圖中比較了銅和銀在不同分配條件下的碳足跡。結果顯示,在所有四種分配條件下,銅的碳足跡都小于銀。這表明在光伏產業中,使用銅作為金屬化材料相比于銀可以更有效地減少碳排放。

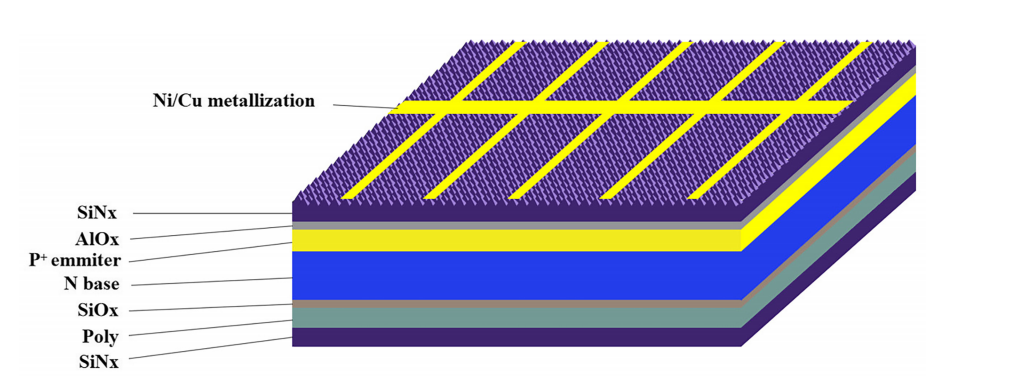

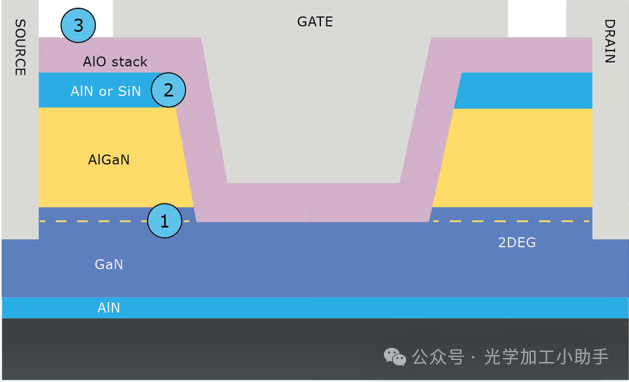

太陽能電池結構

具有雙面鎳/銅金屬化的 TOPCon 太陽能電池的示意圖

正面結構紋理化:使用 NaOH 堿性溶液與硅襯底反應,形成高度約為 3μm 的均勻金字塔結構。這種紋理化結構可以有效減少光的反射,增加光在電池內部的吸收路徑,從而提高光的利用率。鈍化:先沉積 3nm的AlOx 層,再沉積80nm折射率為1.93的SiNx層作為減反射涂層。AlOx 層和 SiNx 層的鈍化作用可以降低硅表面的懸掛鍵,減少表面復合,提高少數載流子壽命,進而提升電池的開路電壓和轉換效率。

金屬化:Cu金屬化層厚度超過5μm,為電池提供良好的導電性,確保光生載流子能夠有效地收集和傳輸到外部電路,減少電阻損耗,提高電池的填充因子。

背面結構

隧穿氧化層:沉積 2nm 的超薄隧穿氧化層,該層允許多數載流子通過的同時阻礙少數載流子,有助于提高電池的鈍化效果,減少背面的載流子復合,從而提升電池的性能。

多晶硅層:制備約85nm的磷摻雜多晶硅,先通過PECVD沉積磷摻雜非晶硅,再退火形成多晶硅,其背面方塊電阻約為50Ω/sq。多晶硅層在電池中起到鈍化和載流子傳輸的作用,能夠進一步提高電池的轉換效率。

鈍化與金屬化:PECVD 沉積82nm折射率為2.18的SiNx層進行鈍化,背面介質層開口約為16μm,通過光誘導電鍍方式進Ni/Cu電鍍。SiNx層的鈍化作用與正面類似,而光誘導電鍍的 Ni/Cu 金屬化則為電池背面提供良好的導電性能,保證載流子的有效收集和傳輸。

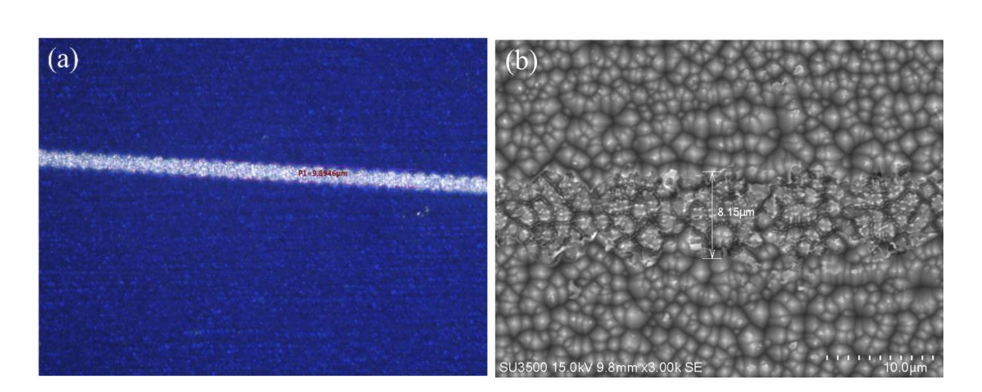

激光圖案化工藝

太陽能電池在經過激光刻蝕過程后的表面圖像

激光消融寬度:從圖中可以清晰地看到,激光消融區域呈現出一定的寬度,約為 10μm。這個寬度對于太陽能電池的制造來說是一個關鍵參數,因為它直接關系到后續金屬化過程中電極柵線的寬度。

SiNx 層去除效果:太陽能電池表面的SiNx層被超快激光完美去除,而原始的金字塔結構仍然保留。這表明激光刻蝕過程對硅基底的損傷很小,有利于后續的金屬化過程。

通過顯微鏡圖像和SEM圖像展示了激光刻蝕過程對太陽能電池表面的影響,強調了激光刻蝕在太陽能電池金屬化過程中的重要性和有效性。

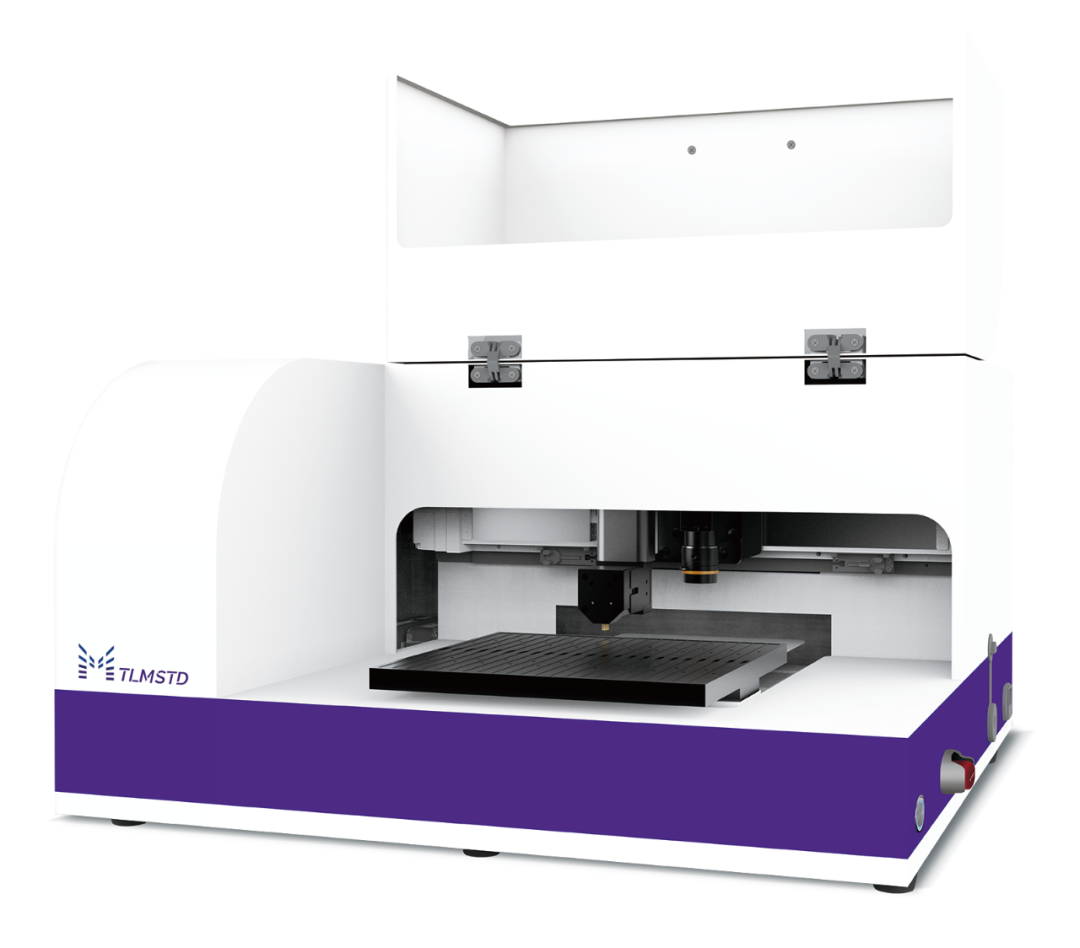

水平雙面電鍍金屬化設備

低破碎率:與其他電鍍方法相比,HDPLATE 不需要夾持硅片,這一特點使其具有低破碎率的優勢。傳統的夾持方式可能會對硅片造成機械應力,導致硅片破碎,而 HDPLATE 避免了這種情況的發生,提高了生產過程中的成品率,降低了生產成本。良好的導電效果:HDPLATE 具有獨特的導電裝置,從而具備了優秀的導電效果。良好的導電效果可以確保在電鍍過程中電流均勻分布在硅片表面,使金屬鍍層均勻生長,從而提高電池的一致性和可靠性,同時也有助于保護太陽能電池不受損壞。

可回收水系統:設備配備了可回收水系統,用于回收電鍍溶液,使其能夠連續循環使用而無需更換。這一設計減少了電鍍溶液的消耗,降低了生產成本,符合綠色生產的理念。

太陽能電池的制備

制造TOPCon太陽能電池的七個主要步驟,從表面紋理化到雙面包覆Ni/Cu金屬化和燒結,每個步驟都對電池的性能有重要影響。1、前表面紋理處理2、通過擴散形成 P+層3、在背面制備隧道層和多晶硅層4、在前表面鍍覆氧化鋁(AIOx)和氮化硅(SiNx)5、在背面涂覆氮化硅(SiNx)6、激光開槽和高溫修復(T=750℃,t=30 秒)7、雙面Ni/Cu金屬化和燒結這個制備過程中的每個步驟相互配合、協同作用,從硅片的初始處理到正面和背面結構的構建,再到最后的金屬化和燒結,全方位地優化了太陽能電池的性能。通過精確控制各層的厚度、濃度、結構等參數,以及合理安排各工藝步驟,最終實現了雙面 Ni/Cu 金屬化 TOPCon 太陽能電池的高效光電轉換,為大規模生產高性能太陽能電池提供了可靠的技術方案。

太陽能電池性能測試與分析

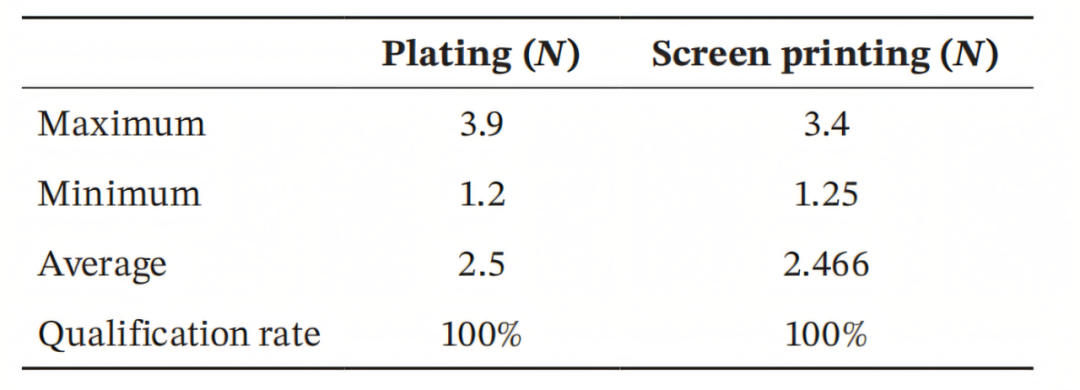

拉伸測試

進行了拉伸測試以確保太陽能電池的導電柵線滿足機械強度標準,防止在使用過程中發生斷裂。測試結果顯示,采用電鍍工藝的太陽能電池柵線能夠承受超過規定的0.8 N的力,合格率達到100%,表明電鍍工藝生產的柵線在機械強度上是合格的,并且與傳統絲網印刷工藝相比,平均拉伸力更高,顯示了電鍍工藝的可靠性。

進行了拉伸測試以確保太陽能電池的導電柵線滿足機械強度標準,防止在使用過程中發生斷裂。測試結果顯示,采用電鍍工藝的太陽能電池柵線能夠承受超過規定的0.8 N的力,合格率達到100%,表明電鍍工藝生產的柵線在機械強度上是合格的,并且與傳統絲網印刷工藝相比,平均拉伸力更高,顯示了電鍍工藝的可靠性。

Ni/Cu接觸

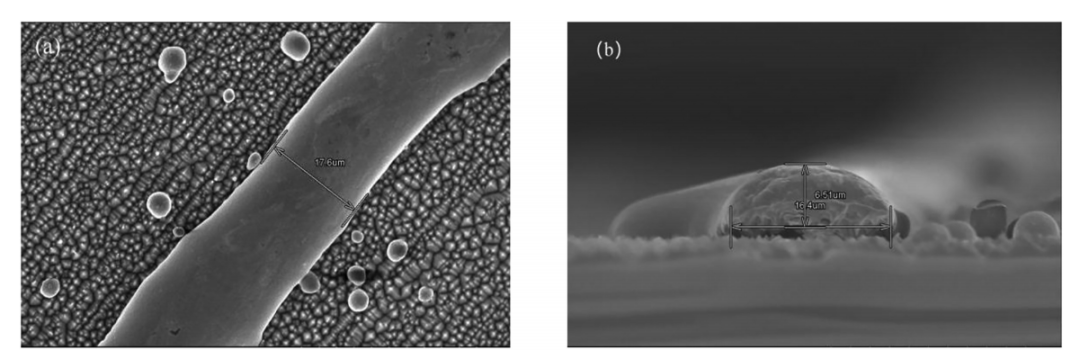

SEM圖像

通過SEM圖像觀察,Ni/Cu金屬化后的柵線寬度僅為17.6微米,相較于傳統絲網印刷技術大幅減少。這種細化的手指結構不僅可以減少遮光區域,還能降低串聯電阻,從而顯著提高光電轉換效率。

高溫修復

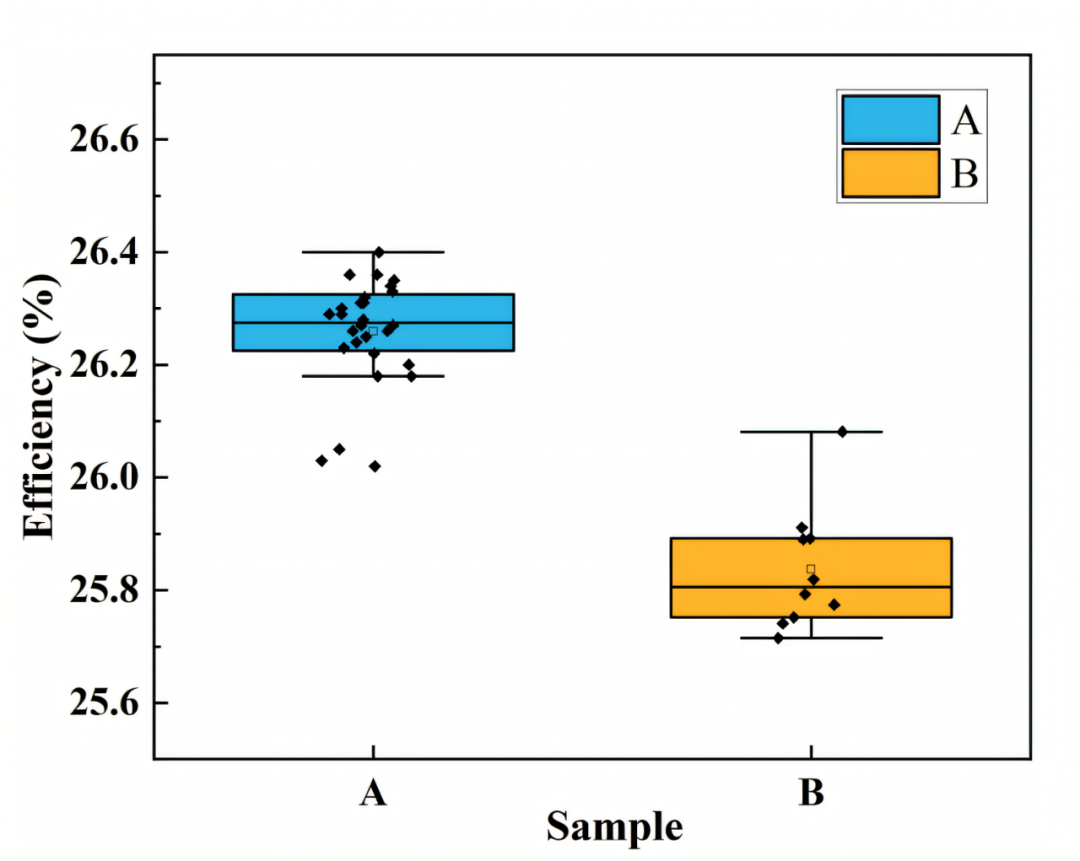

研究中使用了水平雙面包覆Ni/Cu金屬化工藝,并輔以高溫修復,以提高太陽能電池的電氣性能。高溫修復后的太陽能電池效率分布更集中,整體效率比未進行高溫修復的提高了0.422%,表明高溫修復是一個必要的工藝步驟。

電氣性能

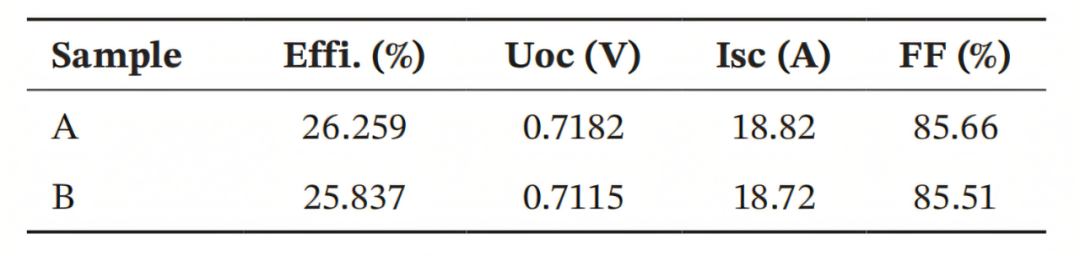

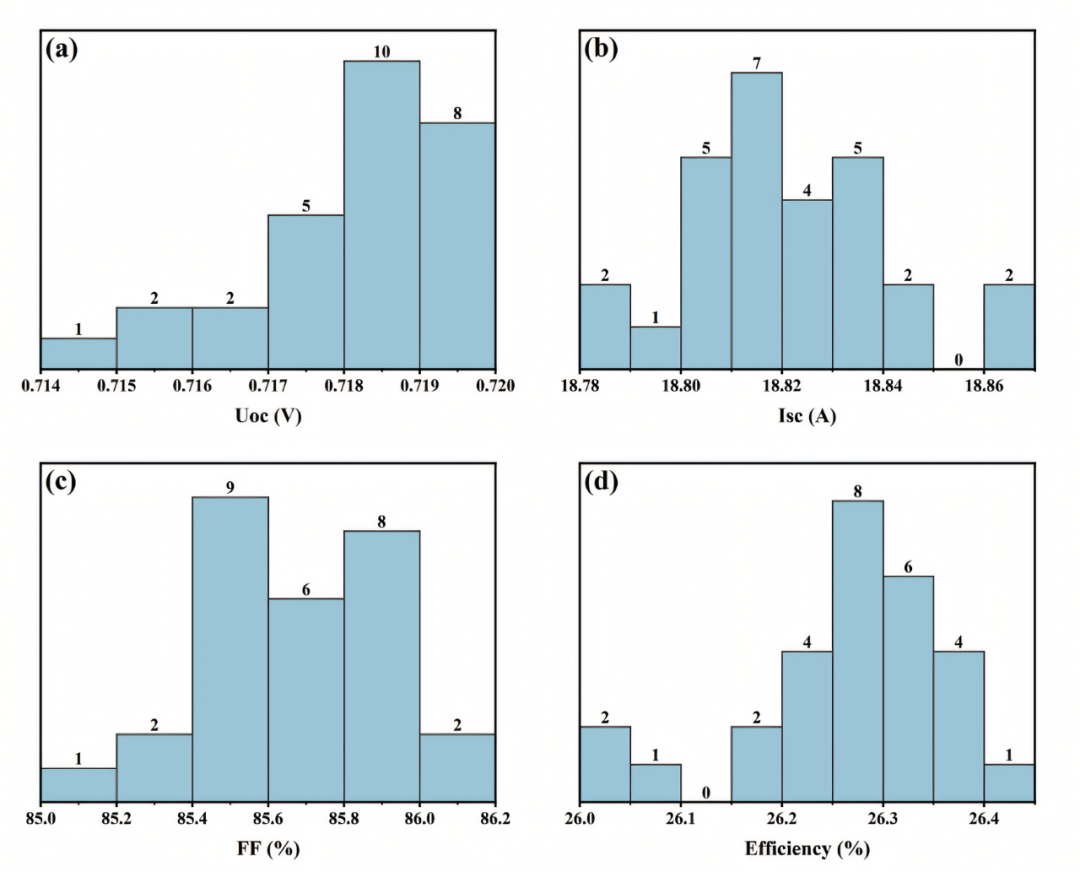

鎳/銅金屬化的電性能分布

使用I-V測試設備進行測試,測試條件為AM1.5G,1000 W/m2,25°C。測試結果顯示,采用激光刻蝕和Ni/Cu金屬化的太陽能電池具有出色的電氣性能分布,表明水平雙面包覆Ni/Cu鍍膜技術的效果優秀。

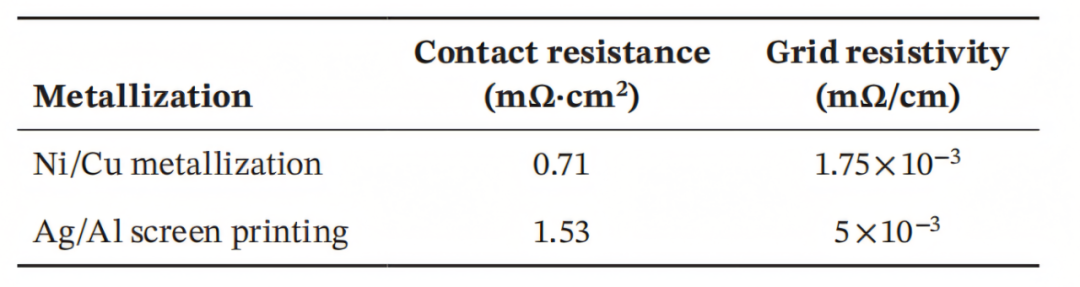

接觸電阻和網格電阻

接觸電阻:Ni/Cu金屬化的接觸電阻為0.71 mΩ·cm2,而Ag/Al絲網印刷的接觸電阻為1.53 mΩ·cm2。這表明Ni/Cu金屬化技術具有更低的接觸電阻,這意味著在金屬和硅基底之間的電阻較小,有利于提高電流傳輸效率。網格電阻:在網格電阻方面,Ni/Cu金屬化的值為1.75×10?3 mΩ/cm,而Ag/Al絲網印刷的值為5×10?3 mΩ/cm。Ni/Cu金屬化技術的網格電阻更低,這有助于減少太陽能電池的串聯電阻,從而提高電池的整體效率。

接觸電阻:Ni/Cu金屬化的接觸電阻為0.71 mΩ·cm2,而Ag/Al絲網印刷的接觸電阻為1.53 mΩ·cm2。這表明Ni/Cu金屬化技術具有更低的接觸電阻,這意味著在金屬和硅基底之間的電阻較小,有利于提高電流傳輸效率。網格電阻:在網格電阻方面,Ni/Cu金屬化的值為1.75×10?3 mΩ/cm,而Ag/Al絲網印刷的值為5×10?3 mΩ/cm。Ni/Cu金屬化技術的網格電阻更低,這有助于減少太陽能電池的串聯電阻,從而提高電池的整體效率。

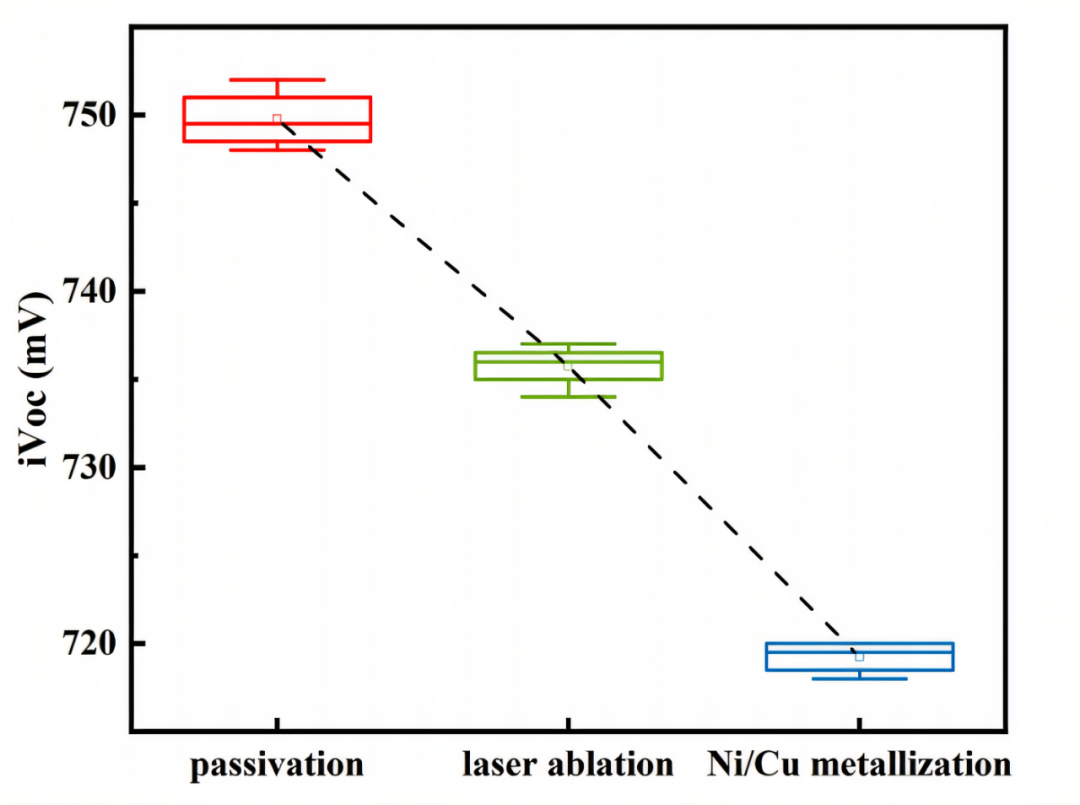

iVoc的影響

太陽能電池iVoc的影響

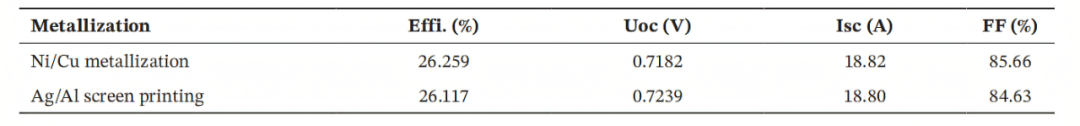

太陽能電池經過雙面硅氮化物鈍化后,iVoc約為750mV,激光刻蝕和Ni/Cu金屬化后,iVoc降低到約719mV。光電轉換效率:Ni/Cu金屬化電池的平均效率為26.259%,而Ag/Al絲網印刷電池的平均效率為26.117%。這表明Ni/Cu金屬化技術在提高電池效率方面與傳統的Ag/Al絲網印刷技術相當,甚至略有優勢。

太陽能電池經過雙面硅氮化物鈍化后,iVoc約為750mV,激光刻蝕和Ni/Cu金屬化后,iVoc降低到約719mV。光電轉換效率:Ni/Cu金屬化電池的平均效率為26.259%,而Ag/Al絲網印刷電池的平均效率為26.117%。這表明Ni/Cu金屬化技術在提高電池效率方面與傳統的Ag/Al絲網印刷技術相當,甚至略有優勢。

開路電壓:Ni/Cu金屬化電池的開路電壓為0.7182 V,而Ag/Al絲網印刷電池的開路電壓為0.7239 V。盡管Ni/Cu金屬化電池的開路電壓略低于Ag/Al絲網印刷電池,但差異不大。

短路電流:Ni/Cu金屬化電池為18.82 A,Ag/Al絲網印刷電池為18.80 A。這表明兩種技術在收集光生載流子方面表現相似。

填充因子:Ni/Cu金屬化電池的填充因子為85.66%,而Ag/Al絲網印刷電池的填充因子為84.63%。Ni/Cu金屬化電池的填充因子略高,這可能是由于其更低的接觸和網格電阻導致的。

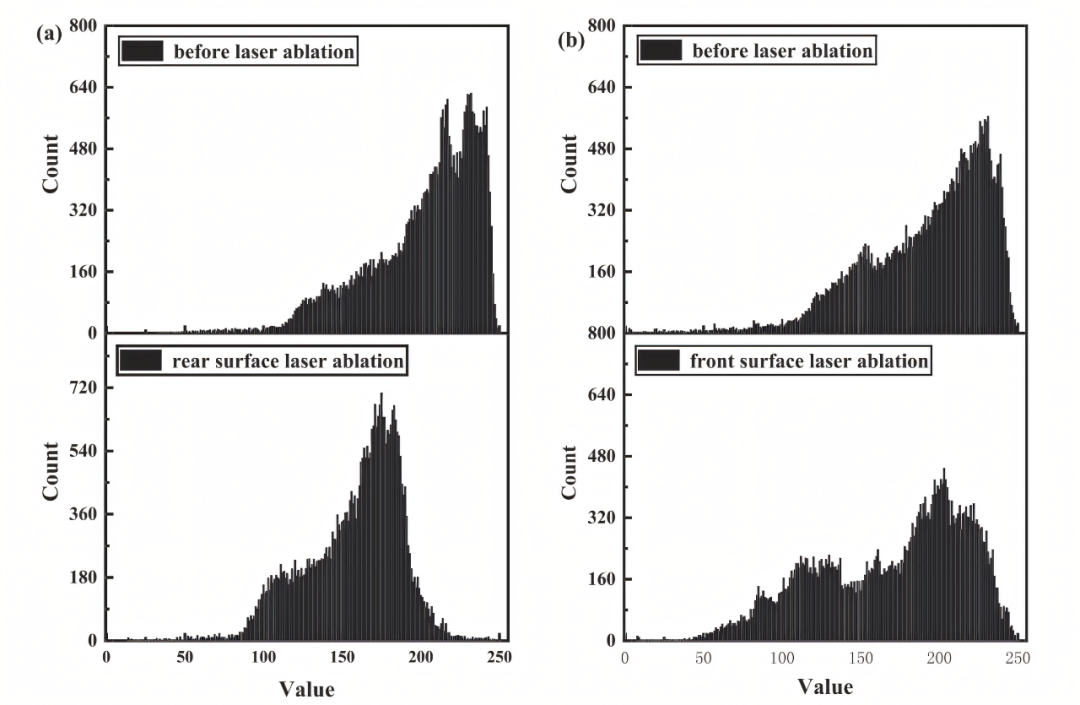

光致發光(PL)圖像分析

前后表面激光刻蝕前后的光致發光(PL)圖像

光致發光(PL)成像原理:PL成像是一種用于評估半導體材料和太陽能電池內部缺陷的技術。通過測量從電池表面發出的光量,可以識別材料中的重組中心和缺陷。

激光刻蝕對PL的影響:展示了激光刻蝕前后前后表面的PL圖像灰度值變化。激光刻蝕用于去除表面的SiNx層,以便進行金屬化。

前表面PL變化:顯示了激光刻蝕后前表面的PL灰度值明顯下降。這表明激光刻蝕后,前表面的重組活動增加,可能是由于激光刻蝕引入的表面損傷或缺陷。

后表面PL變化:顯示了激光刻蝕后后表面的PL灰度值變化較小。這可能表明后表面的多晶硅層對激光刻蝕有保護作用,減少了表面損傷。

水平雙面銅金屬化技術在太陽能電池制造領域展現出巨大潛力。通過對 TOPCon 太陽能電池的研究,我們看到該技術在提升電池性能方面的顯著優勢,包括提高光電轉換效率、降低串聯電阻、增強電極可靠性等,為太陽能電池的大規模生產提供了一種新的、有效的金屬化方法。

美能TLM接觸電阻率測試儀

美能TLM接觸電阻測試儀所具備接觸電阻率測試功能,可實現快速、靈活、精準檢測。

- 靜態測試重復性≤1%,動態測試重復性≤3%

- 線電阻測量精度可達5%或0.1Ω/cm

- 接觸電阻率測試與線電阻測試隨意切換

定制多種探測頭進行測量和分析

隨著太陽能電池技術的不斷進步,對金屬化工藝的精確控制和性能評估變得尤為重要。美能TLM接觸電阻測試儀作為一種先進的測試工具,為太陽能電池制造商提供了一種高效、準確的測量方法,用以評估金屬化層與硅基底之間的接觸電阻。

原文出處:A Horizontal Double-Sided Copper Metallization Technology Designed for Solar Cell Mass-Production;https://doi.org/10.1002/pip.3863

*特別聲明:「美能光伏」公眾號所發布的原創及轉載文章,僅用于學術分享和傳遞光伏行業相關信息。未經授權,不得抄襲、篡改、引用、轉載等侵犯本公眾號相關權益的行為。內容僅供參考,若有侵權,請及時聯系我司進行刪除。

-

太陽能電池

+關注

關注

22文章

1183瀏覽量

69439 -

測試儀

+關注

關注

6文章

3762瀏覽量

54932 -

金屬化技術

+關注

關注

0文章

3瀏覽量

4219

發布評論請先 登錄

相關推薦

DNP:推進玻璃芯板樣品驗證,到2030年投20億美元用于大規模量產

一文了解光刻機成像系統及光學鍍膜技術

原子層鍍膜在功率器件行業的應用

鍍膜使用二氧化硅的作用

移遠通信GNSS定位模組LG290P即將實現大規模量產

廣和通Cat.1 bis模組LE370-CN規模量產

廣和通Cat.1 bis模組LE370-CN已實現大規模量產

更低功耗、更低價格!廣和通Cat.1 bis模組LE370-CN規模量產

更低功耗、更低價格!廣和通Cat.1 bis模組LE370-CN規模量產

可用于大規模量產的新型雙面銅鍍膜技術, 王璐博士團隊最新WILEY發文

可用于大規模量產的新型雙面銅鍍膜技術, 王璐博士團隊最新WILEY發文

評論