SiC外延生長技術(shù)是SiC功率器件制備的核心技術(shù)之一,外延質(zhì)量直接影響SiC器件的性能。目前應(yīng)用較多的SiC外延生長方法是化學(xué)氣相沉積(CVD),本文簡要介紹其生產(chǎn)過程及注意事項。

SiC有多種穩(wěn)定的晶體多型(polytype)。因此,為了使獲得的外延生長層能夠繼承SiC襯底的特定晶體多型,需要將襯底的原子三維排列信息傳遞給外延生長層,這需要一些巧妙的設(shè)計和方法。其中一種SiC外延生長法,在SiC襯底的低指數(shù)晶面上小偏角方向上,用適當(dāng)?shù)纳L條件,進行化學(xué)氣相沉積(CVD)。這種方法是由京都大學(xué)名譽教授松波弘之等人發(fā)現(xiàn)的,稱為臺階控制外延生長法(Step-Controlled Epitaxy)。

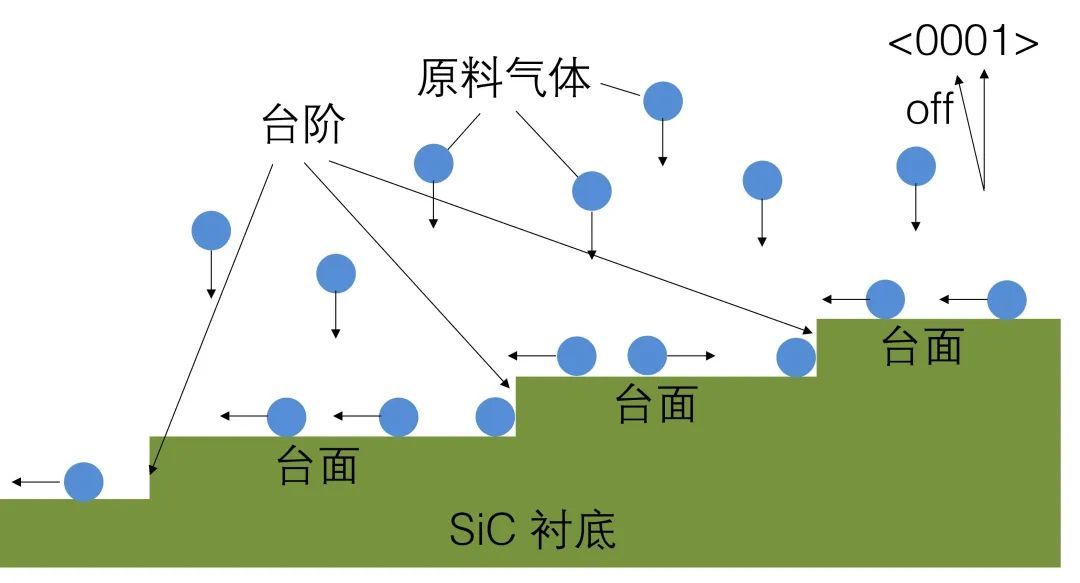

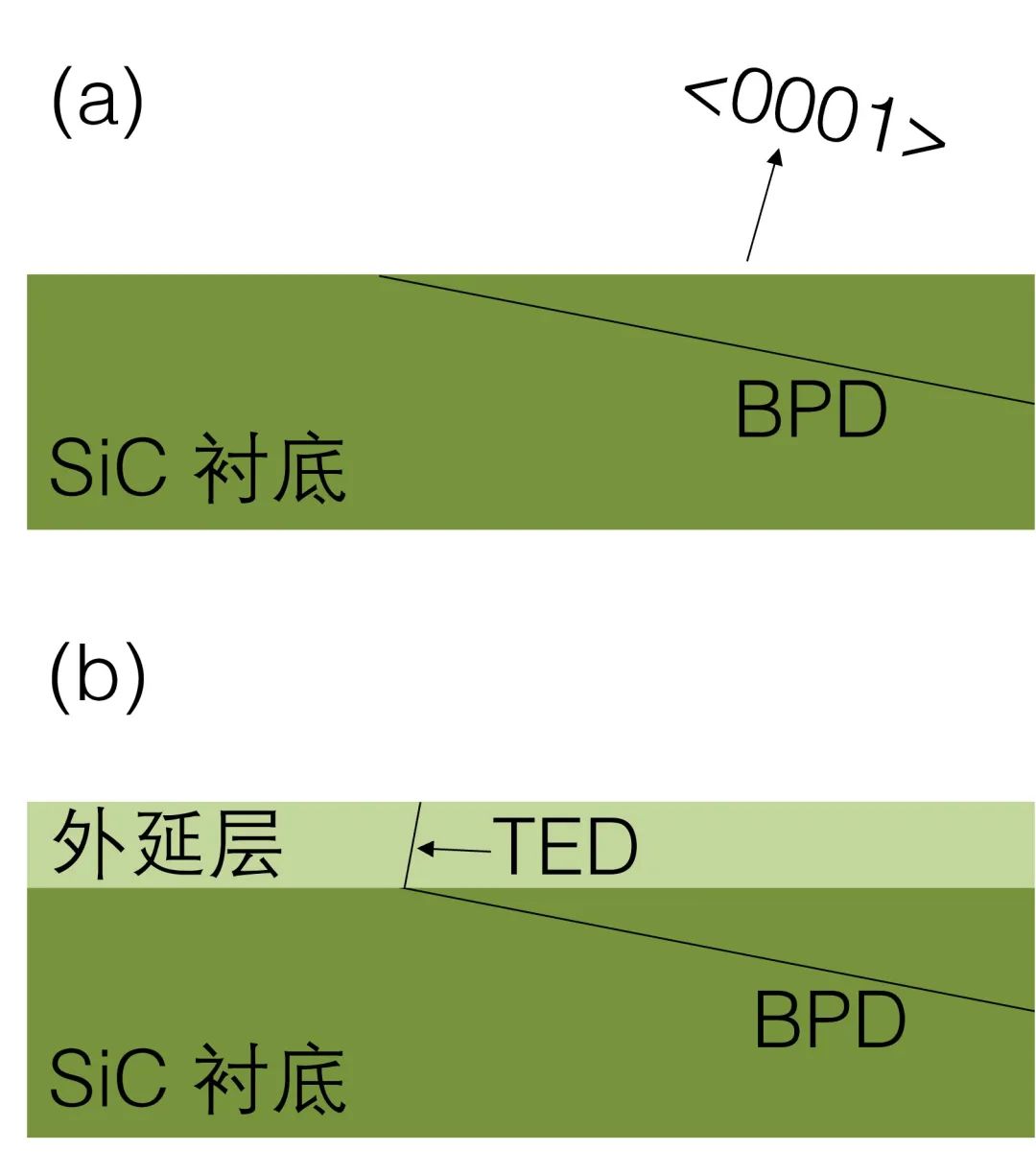

圖1展示了使用臺階控制外延生長法進行SiC外延生長的概念圖。通過清潔具有偏角的SiC襯底表面,形成分子層級的臺階和臺面結(jié)構(gòu)。當(dāng)原料氣體流動時,原料被供應(yīng)到該表面,原料在臺面移動,并被分布在各處的臺階捕獲。捕獲的原料在該位置上形成與作為基底的SiC襯底晶體多型一致的排列,從而使外延層得以生長。

圖1:帶有(0001)偏角的襯底上SiC外延生長概念圖

在臺階控制外延生長中,當(dāng)生長條件不合適時,原料在臺面上而不是在臺階上成核并生成晶體,因此會生長出不同的晶體多型。混入外延層中的異種多型對器件來說是致命的缺陷,因此在臺階控制外延生長中,需要設(shè)置合適的偏角,以獲得適當(dāng)?shù)呐_階寬度,并優(yōu)化原料氣體中Si原料和C原料的濃度、生長溫度等條件,選擇在臺階上優(yōu)先形成晶體的條件。目前市場上銷售的4H型SiC襯底的表面呈現(xiàn)4°偏角(0001)面,是基于臺階控制外延生長的要求以及增加從boule中獲得的晶圓數(shù)量這兩個要求而決定的。

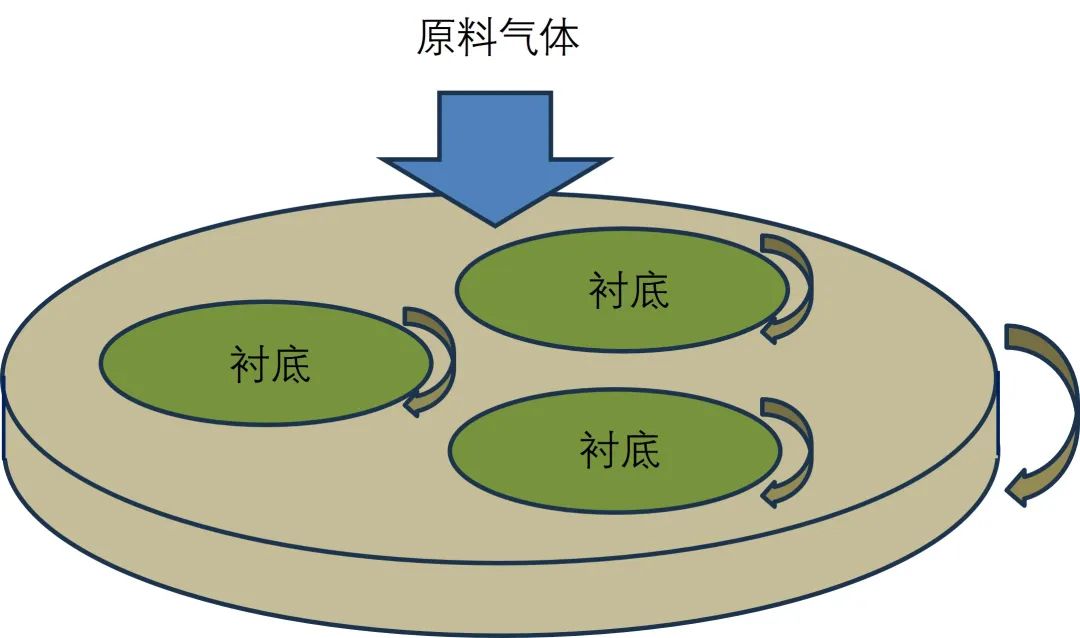

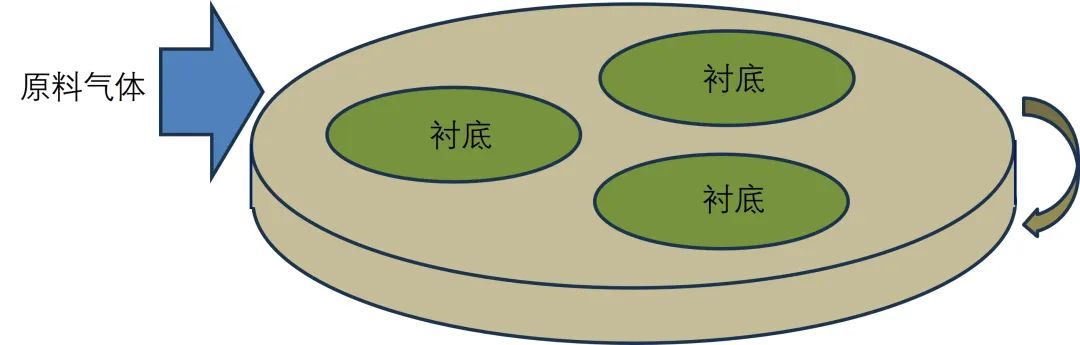

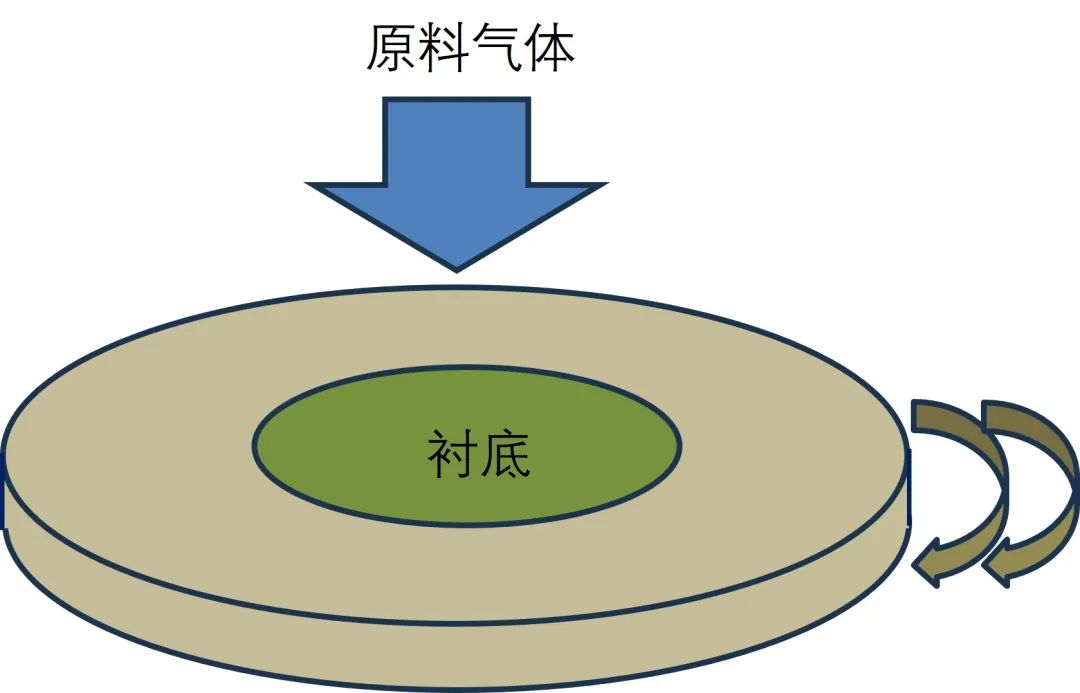

通過化學(xué)氣相沉積法進行SiC外延生長時,通常使用高純度氫氣作為載體,向保持在1500~1600℃高溫的SiC襯底表面供應(yīng)SiH4等Si原料以及C3H8等C原料。在這種高溫下,如果設(shè)備內(nèi)壁等周圍溫度較低,向襯底表面的原料供應(yīng)效率會大幅降低,因此采用熱壁型反應(yīng)器。關(guān)于SiC的外延生長設(shè)備,有多種方式,包括立式、水平式、多晶片式和單晶片式等。圖2、圖3和圖4展示了各種外延生長設(shè)備反應(yīng)器部分的氣流和襯底配置示例。

圖2:多晶片自轉(zhuǎn)公轉(zhuǎn)型(從上方引入氣體)

圖3:多晶片公轉(zhuǎn)型(從側(cè)面引入氣體)

圖4:單晶片高速旋轉(zhuǎn)型

考慮到SiC外延襯底的量產(chǎn),需考慮以下幾個要點:外延層厚度的均勻性、摻雜濃度的均勻性、粉塵、產(chǎn)量、部件更換頻率以及維護的便利性。關(guān)于摻雜濃度的均勻性,由于它直接影響器件的耐壓分布,因此要求晶圓表面、批次內(nèi)以及批次間的均勻性。目前,針對8英寸襯底的SiC外延生長設(shè)備的研發(fā)正在進行中,從降低成本的角度來看,期待能夠?qū)崿F(xiàn)更適合量產(chǎn)的設(shè)備。此外,附著在反應(yīng)器內(nèi)的部件和排氣系統(tǒng)上的反應(yīng)生成物是粉塵源,因此正在開發(fā)氣體蝕刻技術(shù),以方便清除這些粉塵。

通過SiC的外延生長,形成可用于制造功率器件的高純度SiC單晶層。此外,外延生長還可以將襯底內(nèi)存在的基面位錯(BPD)轉(zhuǎn)換為襯底/漂移層界面處的貫穿刃位錯(TED)(參見圖5)。正如第5講中所述,當(dāng)雙極電流流過時,BPD會發(fā)生堆垛層錯擴展,從而導(dǎo)致導(dǎo)通電阻增加等器件特性的劣化。然而,轉(zhuǎn)換后的TED不會對器件的電氣特性產(chǎn)生影響。因此,適當(dāng)?shù)耐庋由L可以大幅減少由于雙極電流引起的劣化。

圖5:SiC襯底中的BPD和轉(zhuǎn)換后的TED橫截面示意圖

(a)外延生長前;(b)外延生長后;

通常,在SiC的外延生長中,會在漂移層和襯底之間插入緩沖層。緩沖層通常進行高濃度的n型摻雜,這有助于促進少數(shù)載流子的復(fù)合。緩沖層還承擔(dān)著上述基面位錯(BPD)轉(zhuǎn)換的作用,并且對成本的影響也很大,是器件制造中的一項重要技術(shù)。

正文完

<關(guān)于三菱電機>

三菱電機創(chuàng)立于1921年,是全球知名的綜合性企業(yè)。截止2024年3月31日的財年,集團營收52579億日元(約合美元348億)。作為一家技術(shù)主導(dǎo)型企業(yè),三菱電機擁有多項專利技術(shù),并憑借強大的技術(shù)實力和良好的企業(yè)信譽在全球的電力設(shè)備、通信設(shè)備、工業(yè)自動化、電子元器件、家電等市場占據(jù)重要地位。尤其在電子元器件市場,三菱電機從事開發(fā)和生產(chǎn)半導(dǎo)體已有68年。其半導(dǎo)體產(chǎn)品更是在變頻家電、軌道牽引、工業(yè)與新能源、電動汽車、模擬/數(shù)字通訊以及有線/無線通訊等領(lǐng)域得到了廣泛的應(yīng)用。

-

晶圓

+關(guān)注

關(guān)注

52文章

5113瀏覽量

129146 -

功率器件

+關(guān)注

關(guān)注

42文章

1906瀏覽量

92117 -

SiC

+關(guān)注

關(guān)注

31文章

3152瀏覽量

64417

原文標(biāo)題:第8講:SiC外延生長技術(shù)

文章出處:【微信號:三菱電機半導(dǎo)體,微信公眾號:三菱電機半導(dǎo)體】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

LED芯片生產(chǎn)過程與MOCVD知識

PCBA加工過程的注意事項有哪些?

關(guān)于SMT貼片機在操作過程中的注意事項

SMT生產(chǎn)過程中的相關(guān)知識和注意事項

PCBA加工過程中一定要注意的事項

PCBA加工生產(chǎn)時需要注意哪些相關(guān)事項?

4芯M16母頭生產(chǎn)注意事項

SiC的離子注入工藝及其注意事項

PCBA生產(chǎn)注意事項

碳化硅襯底的生產(chǎn)過程

提高SiC外延生長速率和品質(zhì)的方法

應(yīng)力消除外延生長裝置及外延生長方法

評論