磨料形貌及分散介質對4H碳化硅晶片研磨質量有哪些影響

磨料形貌及分散介質對4H碳化硅(4H-SiC)晶片研磨質量具有顯著影響。以下是對這一影響的詳細分析:

一、磨料形貌的影響

磨料形貌是研磨過程中影響4H-SiC晶片質量的關鍵因素之一。金剛石磨料因其高硬度和耐磨性,是研磨4H-SiC晶片的常用材料。磨料的形狀、大小和分布都會影響研磨過程中的材料去除速率和晶片的表面質量。

材料去除速率:磨料的形狀和大小直接影響其與4H-SiC晶片表面的接觸面積和接觸壓力。具有銳利邊緣和較大尺寸的磨料能夠更有效地切入晶片表面,從而提高材料去除速率。然而,過高的材料去除速率可能導致晶片表面產生過多的劃痕和損傷。

晶片表面質量:磨料的形貌還會影響晶片的表面粗糙度和面型精度。形狀不規則或尺寸過大的磨料可能導致晶片表面出現不平整和劃痕。相反,形狀規則、尺寸適中的磨料能夠產生更均勻的材料去除效果,從而獲得更好的表面質量。

二、分散介質的影響

分散介質在研磨過程中起著將磨料均勻分散到研磨液中并穩定懸浮的作用。常見的分散介質包括水基體系和乙二醇體系等。

水基體系:水基體系研磨液具有較高的Zeta電位絕對值,有助于磨料的均勻分散。此外,水的高導熱系數有利于控制研磨過程中的盤面溫度,防止因溫度過高而導致的晶片損傷。然而,水基體系研磨液可能受到水質和雜質的影響,導致研磨效果不穩定。

乙二醇體系:乙二醇體系研磨液的Zeta電位絕對值較小,磨料易發生團聚現象。這增加了研磨過程中磨料的切入深度,導致晶片的材料去除速率提高。然而,團聚的磨料也可能導致晶片表面產生更深的劃痕和損傷。此外,乙二醇體系研磨液的粘度較高,可能影響研磨液的流動性和研磨效率。

三、綜合考慮

在實際研磨過程中,需要綜合考慮磨料形貌和分散介質的影響,以獲得最佳的研磨效果。選擇合適的磨料形狀、大小和分布以及適當的分散介質和研磨液配方,可以優化研磨過程中的材料去除速率和晶片表面質量。同時,還需要根據具體的研磨工藝和設備條件進行調整和優化,以實現最佳的研磨效果和經濟性。

綜上所述,磨料形貌及分散介質對4H-SiC晶片研磨質量具有重要影響。通過優化磨料形貌和分散介質的選擇以及研磨工藝參數的設置,可以獲得高質量的4H-SiC晶片。

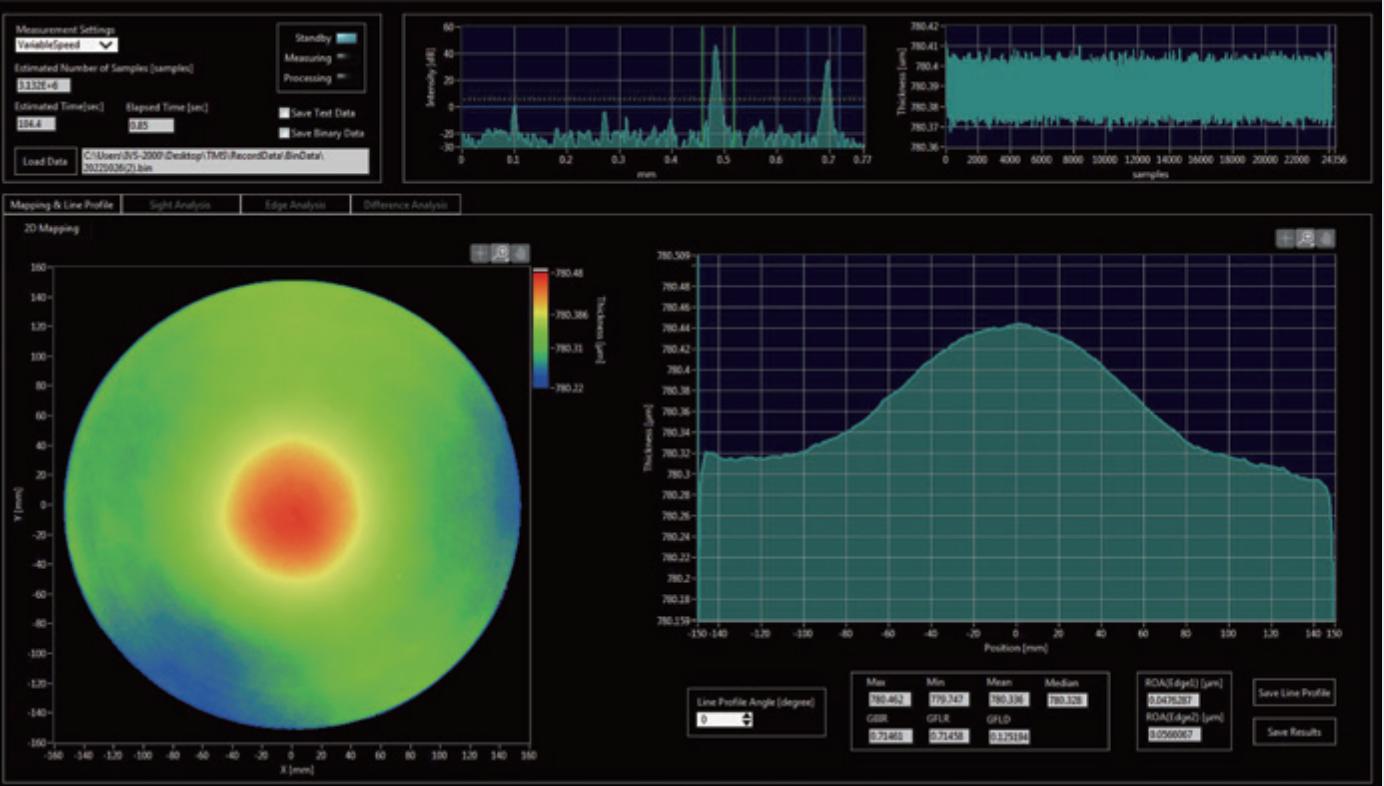

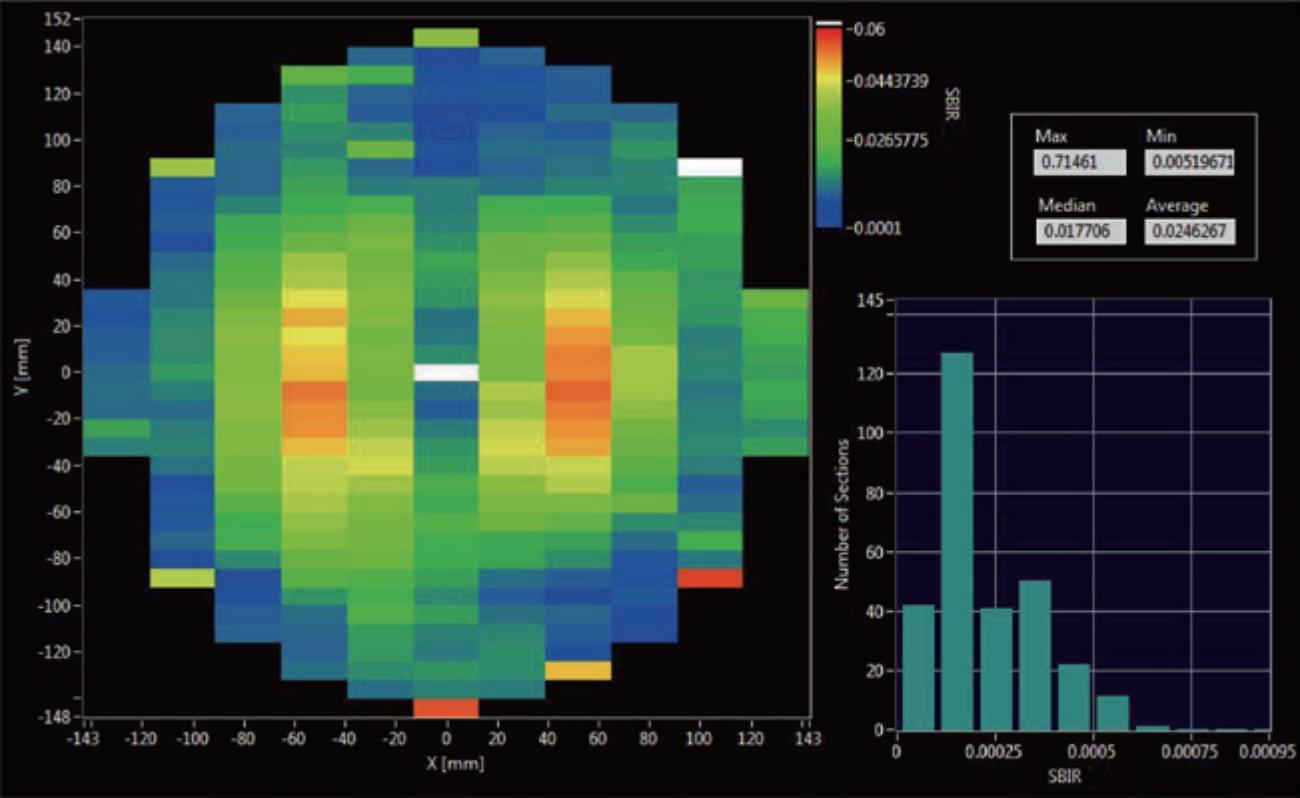

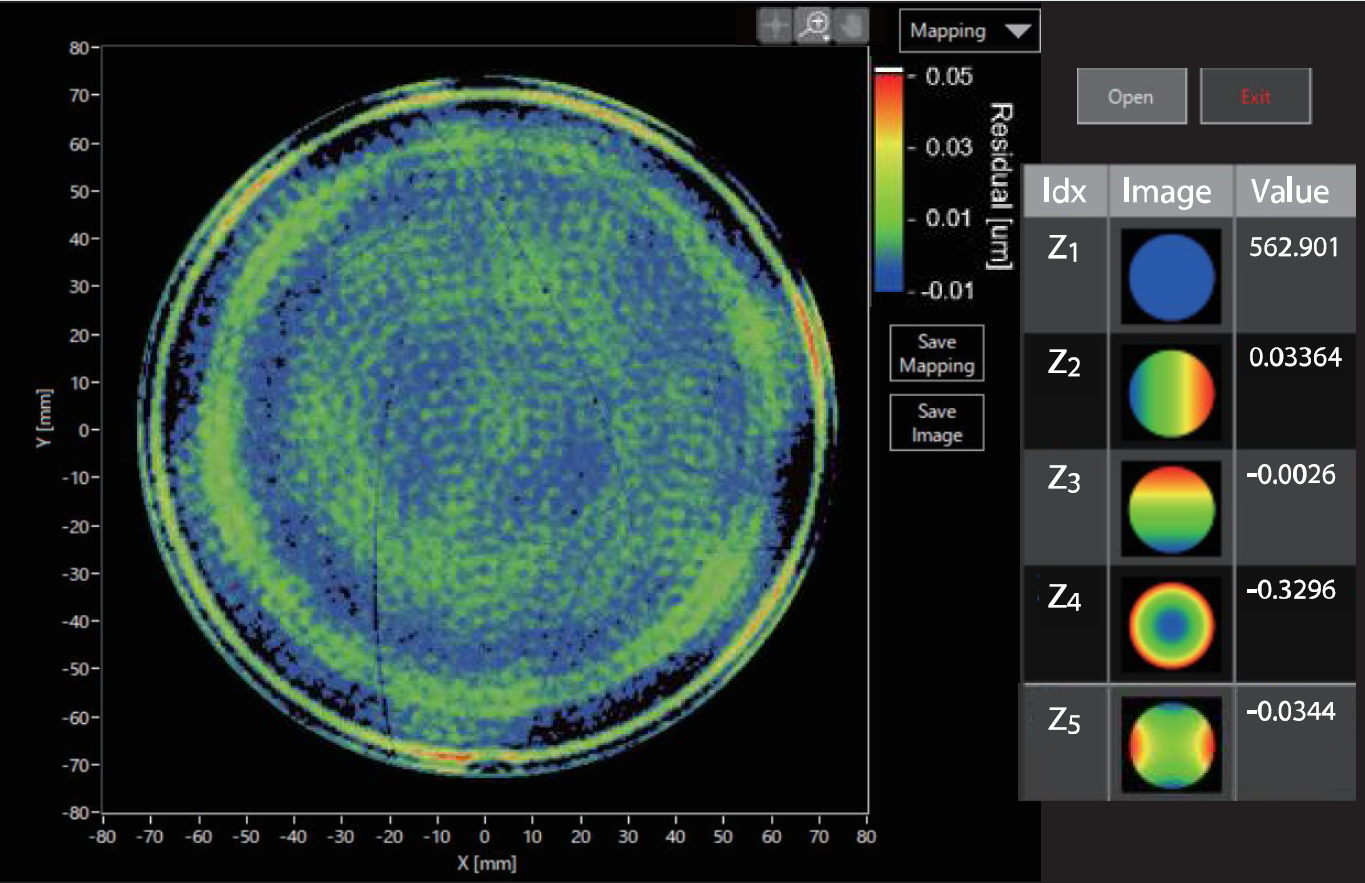

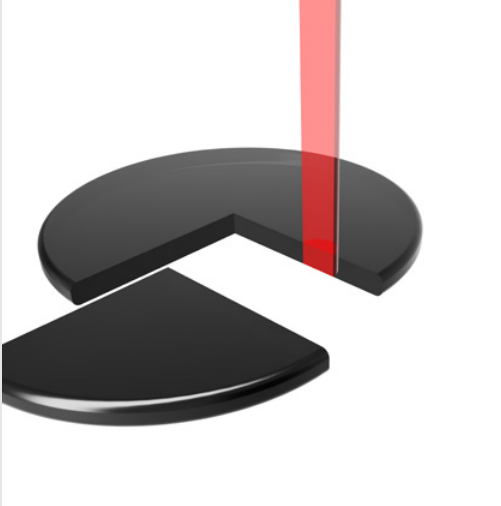

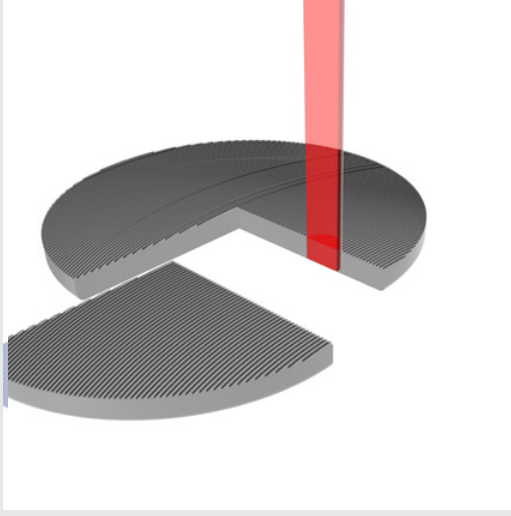

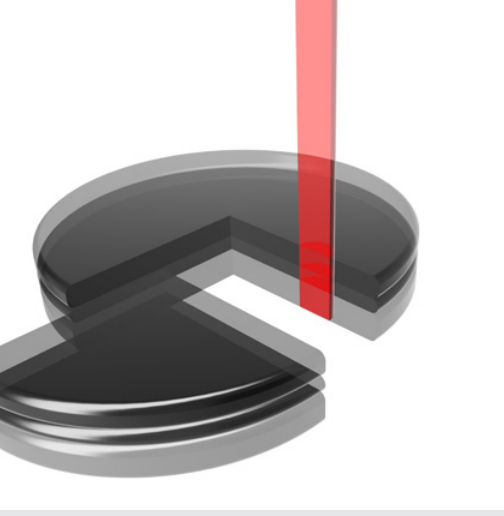

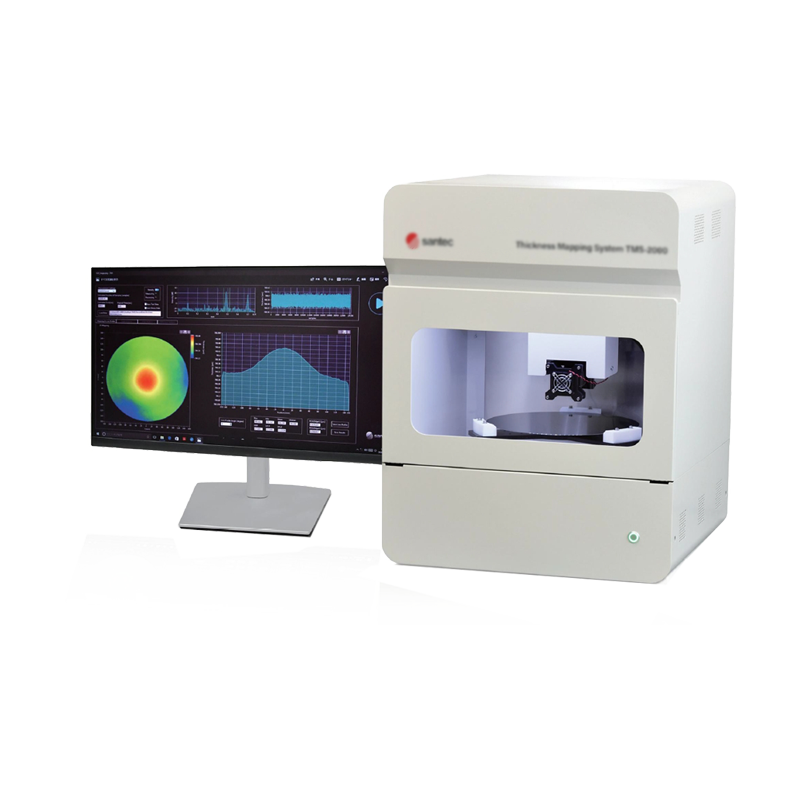

四、高通量晶圓測厚系統

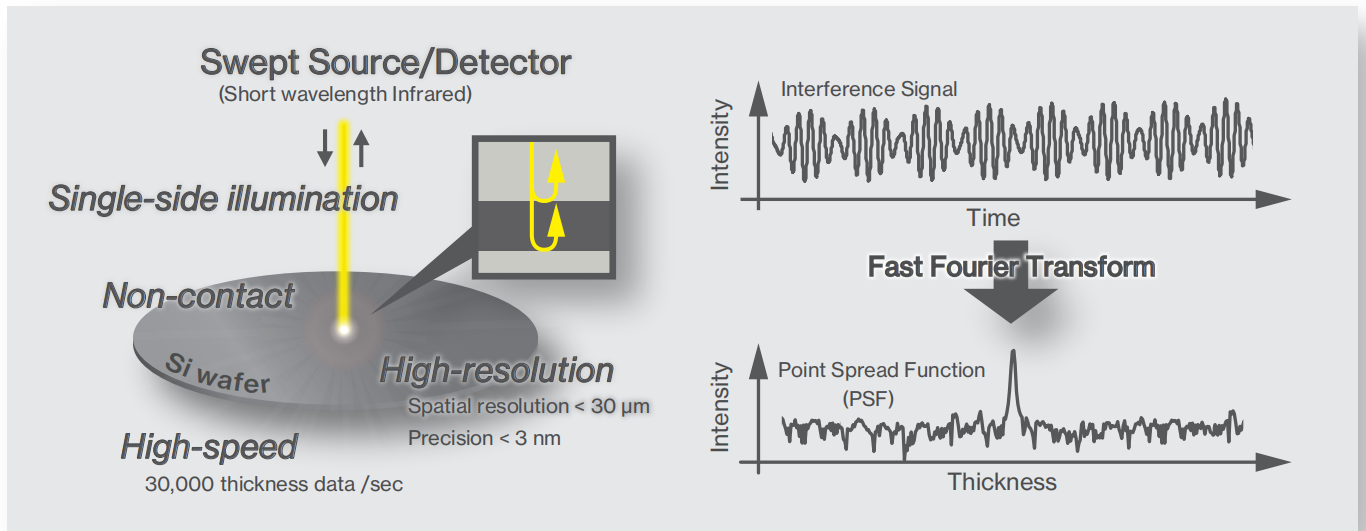

高通量晶圓測厚系統以光學相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數,STIR(Site Total Indicated Reading 局部總指示讀數),LTV(Local Thickness Variation 局部厚度偏差)等這類技術指標;

高通量晶圓測厚系統,全新采用的第三代可調諧掃頻激光技術,相比傳統上下雙探頭對射掃描方式;可一次性測量所有平面度及厚度參數。

1,靈活適用更復雜的材料,從輕摻到重摻P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串擾噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多層結構,厚度可從μm級到數百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至4 μm ,精度可達1nm。

1,可調諧掃頻激光的“溫漂”處理能力,體現在極端工作環境中抗干擾能力強,一改過去傳統晶圓測量對于“主動式減震平臺”的重度依賴,成本顯著降低。

2,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

審核編輯 黃宇

-

晶圓

+關注

關注

52文章

4890瀏覽量

127931 -

硅晶片

+關注

關注

0文章

74瀏覽量

15201

發布評論請先 登錄

相關推薦

碳化硅功率器件的工作原理和應用

Wolfspeed推出創新碳化硅模塊

碳化硅功率器件的優點和應用

碳化硅功率器件有哪些優勢

晶盛機電6英寸碳化硅外延設備熱銷,訂單量迅猛增長

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅晶片的化學機械拋光技術研究

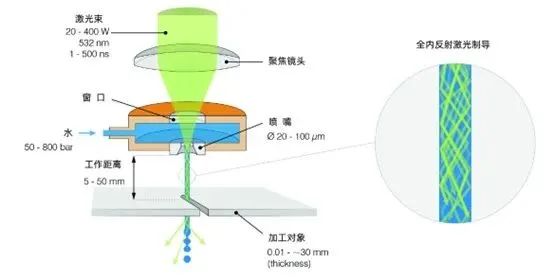

碳化硅的激光切割技術介紹

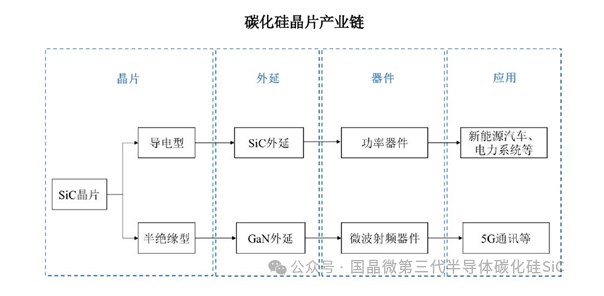

碳化硅產業鏈圖譜

碳化硅特色工藝模塊簡介

磨料形貌及分散介質對4H碳化硅晶片研磨質量有哪些影響

磨料形貌及分散介質對4H碳化硅晶片研磨質量有哪些影響

評論