一、傳統焊接方式的局限與自動化焊接的趨勢

(一)傳統手工焊接的不足

目前,大部分電子加工廠仍在使用傳統手工焊接工藝,即工人手持烙鐵頭進行焊接。這種方法存在諸多弊端,例如無法勝任高精度電子元件的焊接工作,生產效率低下,焊接結果均一性差,且勞動力成本較高。

(二)自動化焊接的優勢

自動化焊接相較于傳統手工焊接優勢顯著,具體表現如下:

1.保證焊接均一性和質量:自動化焊接過程中關鍵參數固定,只需少量人工輔助,降低了對工人操作技術的要求,減少了人為因素對焊接質量的干擾。而手工焊接時,焊接速度、送錫量、焊接時間等受人為因素影響大,焊接質量依賴于工人經驗。

2.改善工人勞動條件:自動焊接技術讓工人只需輔助生產,避免接觸焊接弧光和煙霧等危害因素。

3.提高產品生產率:隨著自動焊接技術和先進焊接工藝的發展,使用自動焊錫機替代手工焊接可大幅提高生產效率。

4.生產管理可控性高:自動化設備的生產節拍固定,產品周期明確,便于企業進行生產管理。

5.降低企業成本:自動焊錫機廣泛應用且具有柔性化設計,既能實現批量生產,又可節約設備投資,從而降低企業成本。

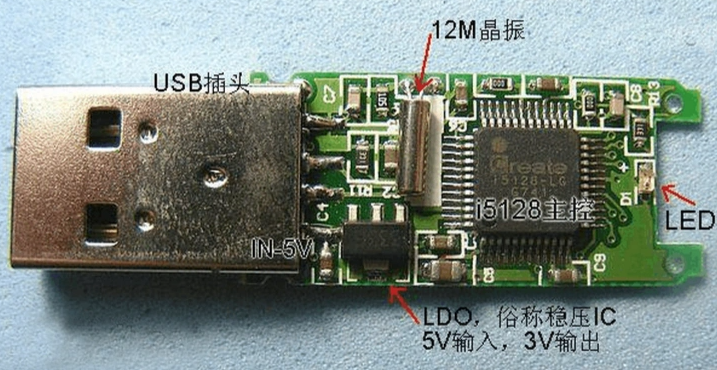

在電子行業中,焊接工序占比較大且對工人技術水平要求高。雖然市場上現有的焊錫機器人能實現部分電子產品(如USB焊錫機、PCB板焊錫機)的焊接,但對于線纜端子這類因焊接接頭不規則和線材柔軟而特殊的產品,相關自動化設備在市場上還較為稀缺。

二、焊錫機器人的應用前景

(一)技術發展與行業滲透

焊錫技術在現代工業發展中至關重要,涉及多個學科領域。當前,自動化焊錫設備在廣泛應用的基礎上取得了技術性突破與發展,結束了傳統人力焊錫生產模式,極大提高了生產效率。自動化焊錫設備的發展與應用已成必然趨勢,并已滲透到電子相關的各個行業。

(二)核心優勢與應用價值

自動焊錫設備運行穩定性良好,其自動化與智能化操作模式可確保焊接產品的一致性,柔性化設計能實現多樣化產品操作。此外,它還具有較高生產效率,僅取放物料環節需人工輔助。運用自動化焊錫設備有助于企業減少人工成本、提高生產效率和產品成品率,且便于企業采用流水線作業模式,有效促進企業一體化管理。

(三)廣泛的適用領域

焊錫應用技術的發展使其適用領域不斷擴大,目前廣泛應用于汽車電子、家電、零部件、LCD、線路板等先進制造行業。在航天、國防、航空、汽車及通信設備等行業,為保證焊接精度和焊點在極端條件下的可靠性,自動焊接技術是最佳選擇;對于對溫度敏感、無法通過回流焊與波峰焊的器件(如連接器、DIP封裝元器件、屏蔽罩、傳感器、變壓器、電纜、排線、喇叭和馬達等),自動焊錫設備也能發揮重要作用;此外,在混裝電路板、剛柔結合板、軟硬結合板、具有立體結構或堆疊設計的工件限制了波峰焊與回流焊等生產設備使用的情況下,以及小批量生產或試產時,自動化焊錫設備都有著不可或缺的地位。

隨著原材料價格上漲、人工成本增加和同質化競爭加劇,自動焊錫機行業受到廣泛關注,發展潛力巨大。因此,應抓住市場需求,拓展產品技術與應用優勢,為行業帶來更多成功案例和成熟解決方案。

三、耳機端子自動焊錫機的項目內容與目標

(一)項目內容概述

本項目圍繞耳機端子自動焊接技術的功能要求和技術難點展開,主要對耳機端子自動焊錫機的機械結構部分、電氣控制部分及焊接參數進行研究,具體內容包括:

1.整機方案設計:確定耳機端子自動焊錫機的整體架構和設計思路。

2.結構設計與關鍵模塊分析:深入設計機器的結構,并對關鍵模塊進行詳細分析,確保其性能和功能滿足要求。

4.焊接工藝仿真分析:針對耳機端子與柔性焊接線的焊接工藝進行仿真,提前評估和優化工藝參數。

5.焊接工藝實驗分析與關鍵參數確定:通過實際實驗,進一步分析焊接工藝,并確定關鍵參數,保障焊接質量和效率。

(二)耳機端子制造工藝現狀與問題

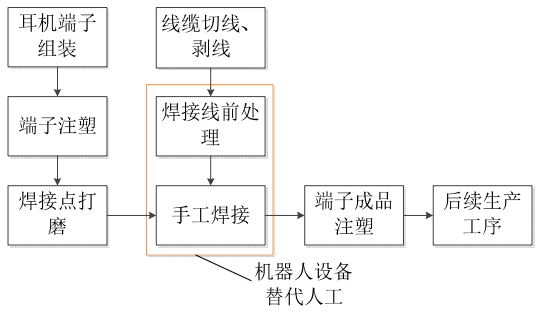

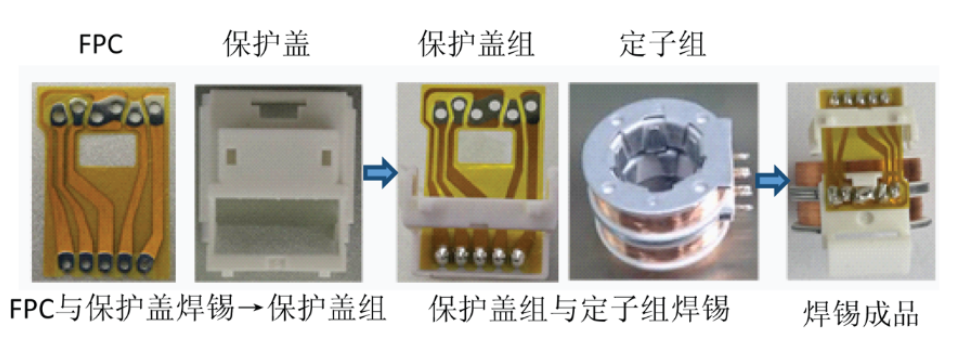

1.現有耳機制作工藝流程

目前耳機制作工藝流程如圖1所示。首先進行端子零件組裝并注塑,然后打磨端子焊接點以保證沾錫效果,同時對焊接線進行去外皮、修剪漆包線和浸錫處理,接著將處理后的端子和焊接線進行手工焊接(包括左耳、右耳、麥克和地線四個焊點),最后對焊接好線纜的端子再次注塑。

2.生產效率分析與設備技術要求

目前人工焊接情況:

(1)完成單個端子焊接耗時20秒以上。

(2)一條耳機生產線約28人,其中焊接工序約45人。

(3)每人每天(工作11小時)焊接個數約2500~3000個。

設備技術要求:

(1)能夠節省12個人工。

(2)每天可連續工作12小時。

(3)每分鐘能完成6個端子的焊接。

3.設備功能分析

焊錫機器人設備旨在替代耳機生產中的焊接和焊接線前處理工序,解決生產瓶頸問題。與市場主流焊錫機器人相比,重點解決耳機端子生產中的以下問題:

端子處理:實現耳機端子上料、識別及裝卡。

焊接操作:完成位于階梯弧面上焊點的焊接。

焊接線處理:實現柔性焊接線的前處理、傳輸及定位。

4.技術難點分析

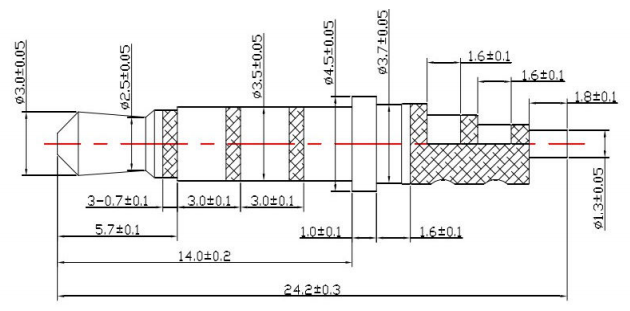

結合現場生產線工藝,3.5mm耳機端子自動化生產過程中的技術難點如下:

(1)端子上料:

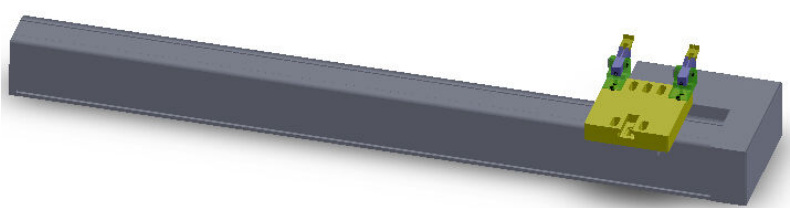

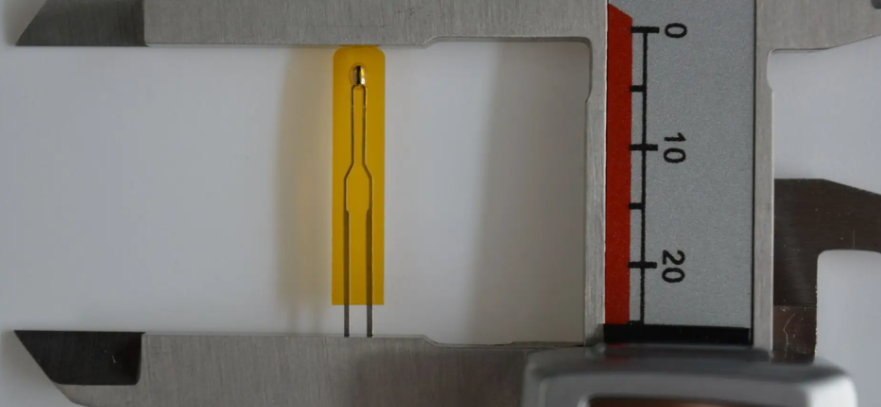

耳機端子結構如圖2所示,其階梯面必須精確定位后才能自動焊接。端子上料需滿足兩點:一是隨機放置在振動盤上的端子在傳輸過程中軸向朝向要一致;二是到達焊接工位時,徑向上階梯面朝向要一致。

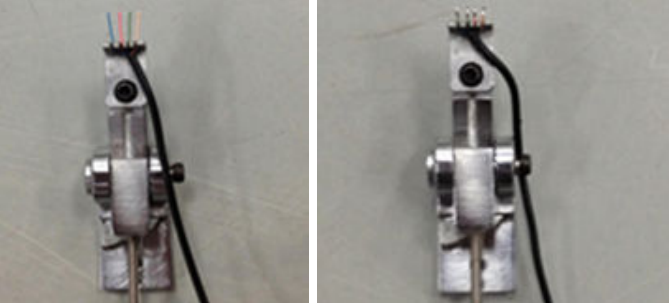

(2)焊接線的前處理:

如圖3所示,耳機線直徑2.0mm,焊接線直徑0.3mm。焊接時,纖細柔軟的焊接線須精準搭接在四個焊點上,但在傳輸過程中易受設備振動等因素影響而變形。此外,手工焊接前為保證成品率需對焊接線進行浸錫和切線處理,自動化過程中如何有效實現這些操作具有一定難度。

(3)階梯面焊點的自動焊接工藝:

圖4顯示耳機端子尺寸較小,長度不足25mm,需焊接部分僅10mm,焊點間距為1.5mm2.0mm,焊點間橡膠圈寬度0.5mm。在提高成品率方面,除精準送料外,要確保焊接過程中端子不晃動、不移位。而且耳機端子的四個焊點不在同一平面且距離較近,自動焊接時需同時滿足質量和效率要求。

耳機端子自動焊錫機應具備一端進行端子識別供料,另一端同步處理焊接線,并最終實現端子與焊接線自動焊接的功能。端子送料工藝、焊接工藝和焊接線前處理工藝的技術水平是評價耳機端子自動焊錫機工作性能的主要指標,此外,設備運行速度、穩定性和控制精度等也至關重要。

四、激光錫球全自動焊錫機在耳機端子制造中的優勢與應用方案

(一)激光錫球全自動焊錫機的優勢

激光錫球全自動焊錫機在耳機端子制造中具有獨特優勢。其利用激光精確加熱的原理,可對微小焊點進行高精度焊接。對于耳機端子這種尺寸小、焊點間距近且不在同一平面的復雜結構,激光能夠精準地將錫球熔化在目標焊點上,避免了傳統焊接方式可能出現的焊料過量或不足的問題,確保了焊接質量的穩定性。

(二)應用方案

1.端子上料解決方案

在端子上料環節,可利用機器視覺系統結合先進的傳感器技術。視覺系統對振動盤上的端子進行快速識別和定位,通過傳感器檢測端子的軸向和徑向位置信息。當檢測到端子位置不符合要求時,系統自動調整,確保端子以正確的姿態進入焊接工位,實現高效、準確的上料過程。

2.焊接線前處理方案

針對焊接線細軟易變形的問題,設計專門的焊接線傳輸通道和定位裝置。傳輸通道采用低摩擦、高穩定性的材料和結構,減少對焊接線的影響。定位裝置在傳輸過程中對焊接線進行多點固定和引導,確保其在到達焊接位置時形狀和位置準確。同時,在通道中設置浸錫和切線的自動化模塊,按照預設的程序和參數對焊接線進行處理,保證處理效果的一致性。

3.階梯面焊點焊接方案

對于階梯面焊點的焊接,激光錫球全自動焊錫機可根據端子的三維結構數據預先編程。在焊接過程中,焊錫機的機械臂和焊接頭依據程序精確運動,確保激光束準確聚焦在每個焊點上。同時,通過實時監測焊接溫度和焊點狀態,利用反饋控制系統及時調整激光功率和焊接時間等參數,保證在不同位置的焊點都能獲得良好的焊接質量,滿足生產效率要求。

五、總結

在耳機端子制造領域,傳統手工焊接方式已無法滿足日益增長的生產效率和質量要求。自動化焊接技術的發展為解決這些問題提供了可能,而激光錫球全自動焊錫機更是其中的佼佼者。通過分析耳機端子制造過程中的上料、焊接線處理和階梯面焊點焊接等關鍵環節的技術難點,并提出針對性的解決方案,展示了激光錫球全自動焊錫機在耳機端子制造中的巨大應用潛力。

它不僅可以克服傳統焊接和部分自動化設備在處理耳機端子這種特殊產品時的不足,而且能有效提高生產效率、保證焊接質量的一致性,為耳機制造企業降低生產成本、提升產品競爭力提供有力支持。隨著技術的不斷發展,激光錫球全自動焊錫機有望在耳機制造行業得到更廣泛的應用和進一步的優化,推動整個行業向更高效、更精密的生產模式邁進。同時,其成功應用經驗也可為其他類似復雜結構電子產品的焊接生產提供有價值的借鑒。

本文由大研智造撰寫,專注于提供智能制造精密焊接領域的最新技術資訊和深度分析。大研智造是集研發生產銷售服務為一體的高精度激光錫球焊錫機技術廠家,擁有20年+的行業經驗。想要了解更多關于激光焊錫機在智能制造精密焊接領域中的應用,或是有特定的技術需求,請通過大研智造官網與我們聯系。歡迎來我司參觀、試機、免費打樣。

審核編輯 黃宇

-

激光

+關注

關注

19文章

3181瀏覽量

64447 -

端子

+關注

關注

2文章

519瀏覽量

29192

發布評論請先 登錄

相關推薦

大研智造激光錫球焊錫機:攻克精密焊接難題的“利器”

智能電能表制造革新:大研智造激光焊錫機技術的優勢分析

大研智造 探秘激光錫球全自動焊錫機在耳機端子制造中的應用方案

大研智造 探秘激光錫球全自動焊錫機在耳機端子制造中的應用方案

評論