01 項目背景

某化工廠設備眾多,分布廣泛,日常巡檢長期以來依賴人工操作。這種方式不僅工作量巨大,而且難以保證巡檢的全面性和準確性。為了克服這些難題,該化工廠決定采用捷杰傳感的設備監測智能診斷系統。這一系統結合了自研的VB40無線溫振傳感器與智能診斷平臺,實現了從數據采集到故障預測和診斷的自動化和智能化。

02 項目方案

經與工廠技術負責人員溝通,測點主要布置在影響生產的核心設備及故障率高的設備部件上,設備類型包含風機、干燥機、造粒機等;考慮工廠面積大設備位置分散,故采用VB40溫振傳感器及LoRa網關4G上云的部署方案,網關增加延長天線,以增加信號覆蓋范圍。系統架構圖如下:

03 項目施工

傳感器安裝采用磁吸加膠粘方式,安裝位置均以靠近軸承水平、垂直或軸向三個朝向安裝,同類型設備安裝方向保持一致,便于數據查看分析。

傳感器安裝圖

傳感器安裝圖LoRa網關安裝位置綜合考慮信號檢測結果及現場環境進行選擇,以保證數據覆蓋范圍及信號質量。

基站施工圖

基站施工圖04 智能診斷

傳感器采集的溫度、振動數據通過4G上傳至IEM-Cloud設備監測與故障診斷AI系統,系統無需人工設置報警參數,根據歷史數據及APEF算法生成對應位置的報警閥值,相較傳統的采用參考國際標準,APEF算法更符合現場設備維護要求,操作流程更為簡便。

APP報警詳情頁

APP報警詳情頁系統基于預測模型能夠提前識別設備潛在的故障風險,并在故障發生前通過平臺自動發出報警,通過微信、郵件等方式及時通知對應運維人員,另根據不同故障的嚴重性,自動生成優先級報警,指引運維人員及時采取預防措施。系統還提供實時數據可視化,運維人員可以通過圖表和報告快速了解設備健康狀況。

05 結語

施工人員僅用2天時間,成功幫助業主方部署了捷杰傳感設備監測智能診斷系統。這一系統不僅大幅降低了現場人員的巡檢工作量,提升了設備管理效率,還增強了設備的生產效率,助力工廠實現全面智能化管理。

-

傳感器

+關注

關注

2559文章

52048瀏覽量

760711 -

設備

+關注

關注

2文章

4604瀏覽量

71287 -

自動化

+關注

關注

29文章

5711瀏覽量

80920

發布評論請先 登錄

相關推薦

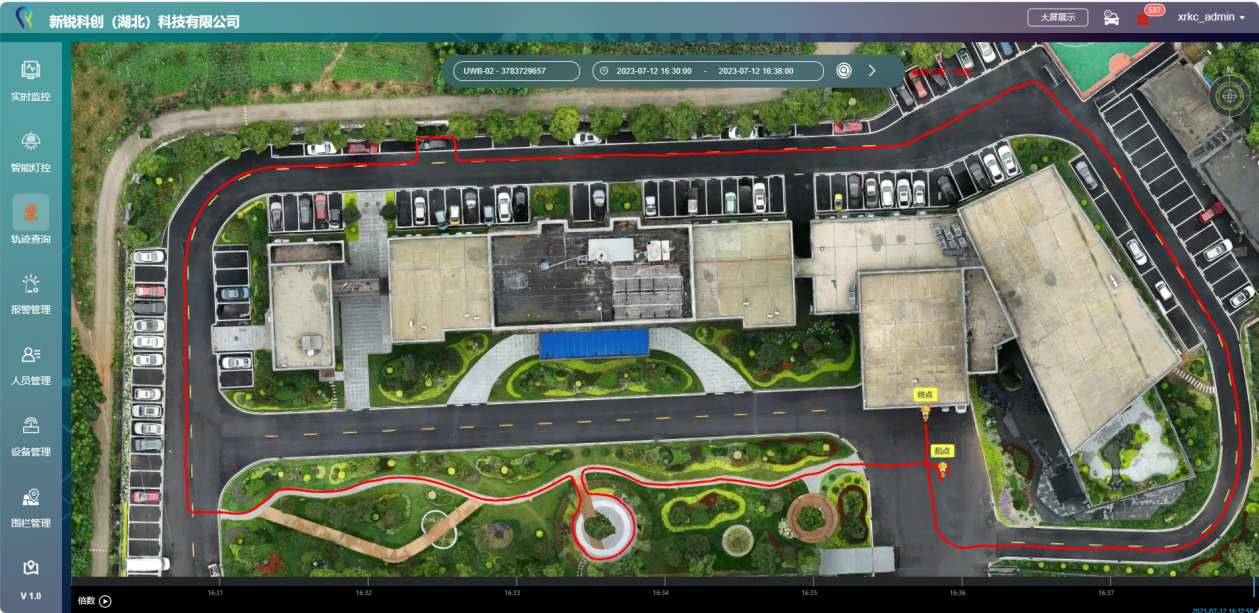

藍牙人員定位在化工廠實際應用效果

化工廠過程儀表的維護與校準

煤化工廠人員定位系統解決方案

MG協議轉化器彰顯抗干擾實力,化工廠區設備應用再添利器

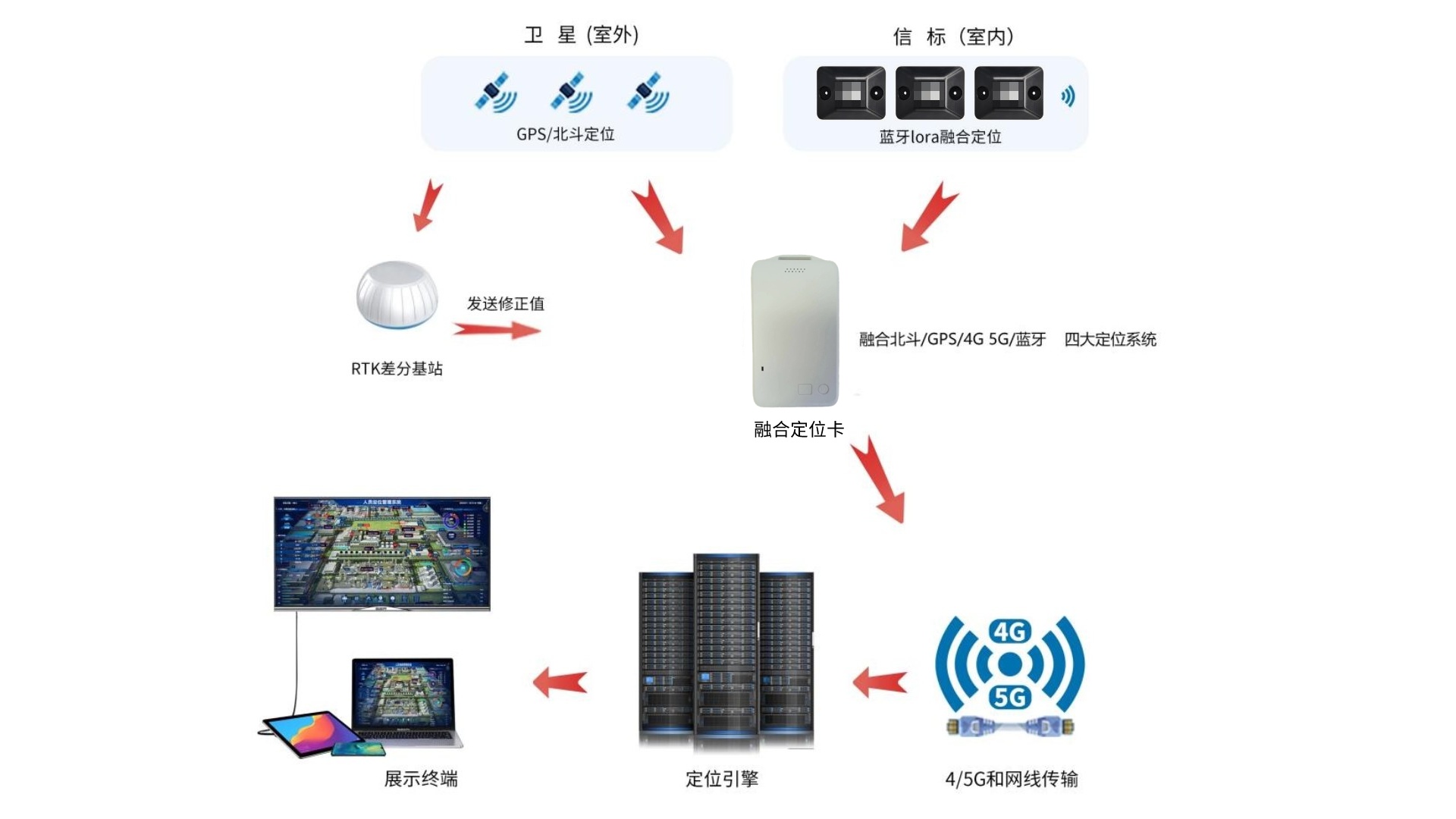

化工廠如何實現人員定位及軌跡管理?

化工廠藍牙+GPS 北斗RTK人員定位系統解決方案

化工廠人員定位系統應遵循哪些原則?答案在這里!

人員定位系統可以解決化工廠哪些管理薄弱點?

化工廠定位的解決方案是什么?可以解決哪些難題

北斗防爆手持終端在化工廠的安全性能分析

化工廠液體泄漏識別預警算法

化工廠掛軌式巡檢機器人:全方位保障生產安全與效率

化工廠防爆對講機應用方案

評論