智能工廠是在數字化工廠的基礎上,利用物聯(lián)網技術和監(jiān)控技術加強信息管理、服務;提高生產過程可控性、減少生產線人工干預,以及合理計劃排程。同時集合初步智能手段和智能系統(tǒng)等新興技術合為一體,構建高效、節(jié)能、綠色、環(huán)保、舒適的人性化智能工廠。

1、傳統(tǒng)工廠:人工統(tǒng)計,效率低且不準確

在中國很多傳統(tǒng)的中小型工廠中,對于設備生產數據的采集,幾乎依靠人工完成。流動的人員、散落的數據,導致數據的保存成了一個巨大的問題。同時人工統(tǒng)計的效率也非常低,往往都是每天下班或者每周進行一次統(tǒng)計,完全不能進行實時生產數據更新。

此外,數據對于設備而言有著時效性和歷史數據參考性的關鍵作用,從底層操作工的數據記錄-數據分析-數據反饋-管理者的決策,中間的環(huán)節(jié)讓數據的時效性大大降低,同時人工的記錄統(tǒng)計也會造成數據不準確等問題,而且龐大的數據計算分析,對于人力是一個非常大的耗損。

其次,歷史數據對于設備的維護具有參考性的意義,但是傳統(tǒng)工廠的數據,靠著一張張的記錄紙或者大量的Excel表無疑是給未來的工作又增添了不少難度,而且工廠不能控制人員的流動,每一次的交接都可能導致數據的流失。

2、數字化工廠:設備聯(lián)網,數據自動上傳反饋

而在數字化工廠中,物聯(lián)網的概念就被運用到每一臺設備上。設備與設備之間,早已不是信息孤島,而是將人、設備,通過數據建立緊密聯(lián)系。一個工廠管理者可以在手機或者PC終端觀測到每一臺設備的實時數據,而且可以隨時收到設備的狀態(tài)提醒。異常出現(xiàn)時通過微信/短信/郵件/看板等方式自動警示,包括:Cpk指標/不良件指標/缺陷指標/直通率指標預警等來通知管理者。

比如你設置了注塑機某個模塊的注膠溫度超過70度,提醒溫度過高。當注膠溫度接近70度時就會收到預警,當高于70度時,就會立即收到設備報警。進一步實現(xiàn)收集、分析、反饋的同步進行,大大縮短時間,提高決策的效率。

除了收集、計算、反饋等“去工人化”的功能,設備聯(lián)網以后,還有一大好處就是數據存儲。大量歷史數據,包括設備損失數據,也給后期工廠設備的很多操作提供了參考意義。之后,再遇到工廠的人員流動,這些數據仍然可以隨時調用并妥善保存。

3、傳統(tǒng)工廠:設備意外停機頻發(fā),造成大量損失

除了數據的管理問題,傳統(tǒng)工廠還有一大痛點,那就是經常遭遇設備意外停機。設備的意外停機不僅造成了生產的停滯,而且對于設備造成的隱性破壞不可估量。

為了防止設備意外停機,工廠通常安排了24小時的輪班工人巡檢,造成了工廠人力耗損嚴重。每時每刻的巡檢也并不能全面檢測到可能導致設備意外停機的各種因素。傳統(tǒng)工廠通過手摸、耳聽等原始的方式,這樣的檢查方式不夠精準以及無法快速解決問題,導致工廠的損失大大加劇。

其次,由于害怕意外停機帶來的嚴重損失,很多工廠也會購買大量的備用零部件,以防止意外停機的維修需要,而現(xiàn)實情況又是一些設備的意外停機故障周期很長,導致大量的備用零部件并沒有派上用場,造成成本浪費。

4、數字化工廠:設備意外停機及時預警通知,讓設備時刻保持最佳運行狀態(tài)

數字化工廠的運轉過程中,設備的一切都被隨時監(jiān)控反饋,而意外停機發(fā)生之前,設備的某些參數會發(fā)生變化,此時設備就能在參數發(fā)生變化時及時進行預警通知,讓設備故障在發(fā)生之前被發(fā)現(xiàn)且及時運維。也就是說,在故障發(fā)生之前,手機上就能收到相應的提醒,方便操作人員立即作出決定,從而保證工廠設備時刻處于最佳運行狀態(tài)。

即使是故障已經發(fā)生了,也能在過去的設備故障統(tǒng)計分析里立即找到合適的解決方案,把損失降到最低。這也就是數字化工廠實現(xiàn)的重要一步,讓預知未來成為智能工廠的一部分。

審核編輯 黃宇

-

智能工廠

+關注

關注

3文章

997瀏覽量

42407 -

數字化工廠

+關注

關注

1文章

59瀏覽量

6168

發(fā)布評論請先 登錄

相關推薦

探秘!!!智能工廠的定義與特征全解析

CNC智能工廠如何實現(xiàn)

如何搭建智能制造工廠

高精度工廠人員定位,打造數字化智慧工廠

工廠視頻智能分析系統(tǒng)解決方案 TensorFlow

智能工廠的優(yōu)勢不包括哪些

智能工廠的架構及ERP的基本功能是什么?

什么是智能車間和智能工廠 它們有什么區(qū)別

數字工廠與智能工廠是一回事嗎

智能工廠和數字化車間的區(qū)別

智能工廠(物聯(lián)網工廠)是什么

工業(yè)4.0、智能制造和智能工廠有什么區(qū)別?

IIoT可以通過多種方式實現(xiàn)智能工廠(還有一些挑戰(zhàn))

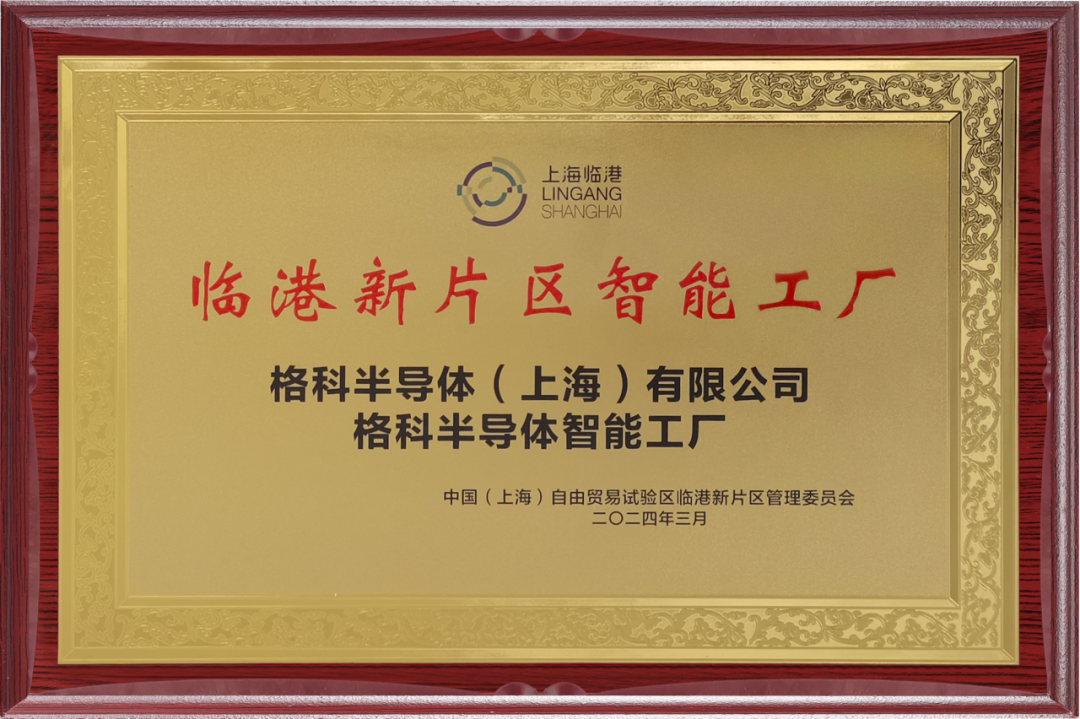

格科微臨港工廠通過“智能工廠”認定

智能工廠和傳統(tǒng)工廠的區(qū)別

智能工廠和傳統(tǒng)工廠的區(qū)別

評論