一、磷酸鐵鋰電池的發展歷程

磷酸鐵鋰電池的發展可謂波瀾壯闊。1997 年,美國德州大學古迪納夫所在團隊提出磷酸鐵鋰電池,為其發展拉開了序幕。2001 年,美國 A123 Systems LLC 成立,隨后在技術研發上不斷取得突破,吸引了眾多投資者。2004 年,美國 A123 公司和深圳比克電池有限公司聯合開發出全球第一款磷酸鐵鋰動力電池,并實現產業化,同年進入中國市場。

2009 年,A123 公司將磷酸鐵鋰電池儲能系統接入賓夕法尼亞州電網和加利福尼亞州的風電場,同時奧巴馬政府向 A123 公司提供資金,希望推動美國電動汽車生產。然而,2012 年 A123 公司申請破產,2014 年被中國萬向集團收購。同年,中國政府開始實施建設國內電動汽車市場的計劃。

2015 和 2016 年,由于國家引導政策加大對新能源汽車動力電池能量密度的考核,磷酸鐵鋰電池能量密度較三元鋰電池低,導致其技術路線失勢,大批企業破產。但在 2019 年后,隨著寧德時代推出 CTP、比亞迪推出刀片電池、國軒高科推出 JTM 等集成制造技術創新,有效彌補了材料能量密度短板,且新能源汽車購置補貼退坡,磷酸鐵鋰電池制造成本持續降低,在中國開始重新進入發展的第二春。2021 年 5 月其動力電池產量超過了三元材料電池。2023 年 8 月 16 日,寧德時代發布全球首款采用磷酸鐵鋰材料并可實現大規模量產的 4C 超充電池 —— 神行超充電池,實現了 “充電 10 分鐘,續航 400 公里” 的超快充速度,還能達到 700 公里以上的續航里程。

二、工作原理

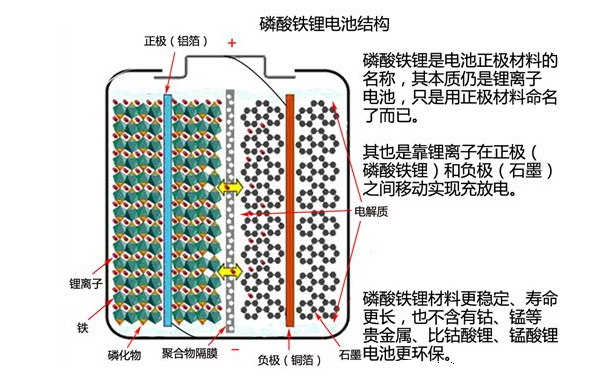

磷酸鐵鋰電池的工作原理主要涉及鋰離子在正負極之間的移動過程。在充放電過程中,鋰離子通過聚合物隔膜來回遷移。

充電時,鋰離子從磷酸鐵鋰晶體的 010 面遷移到晶體表面,在電場力的作用下,進入電解液,穿過隔膜,再經電解液遷移到石墨晶體的表面,然后嵌入石墨晶格中。與此同時,電子經導電體流向正極的鋁箔集電極,經極耳、電池極柱、外電路、負極極柱、負極耳流向負極的銅箔集流體,再經導電體流到石墨負極,使負極的電荷達至平衡。鋰離子從磷酸鐵鋰脫嵌后,磷酸鐵鋰轉化成磷酸鐵。

放電時,鋰離子從石墨晶體中脫嵌出來,進入電解液,穿過隔膜,再經電解液遷移到磷酸鐵鋰晶體的表面,然后重新經 010 面嵌入到磷酸鐵鋰的晶格內。與此同時,電池經導電體流向負極的銅箔集電極,經極耳、電池負極柱、外電路、正極極柱、正極極耳流向電池正極的鋁箔集流體,再經導電體流到磷酸鐵鋰正極,使正極的電荷達至平衡。

磷酸鐵鋰電池的充放電過程,就是鋰離子的嵌入和脫嵌過程。在鋰離子的嵌入和脫嵌過程中,同時伴隨著與鋰離子等當量電子的嵌入和脫嵌。正負極必須是離子和電子的混合導體,且鋰離子的遷移速度與電子的遷移速度要達至平衡。

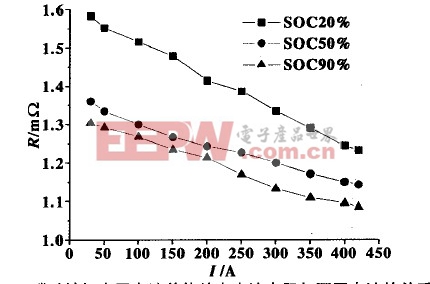

磷酸鐵鋰電池以磷酸鐵鋰作為正極材料,具有諸多優點。其充放電效率較高,倍率放電情況下充放電效率可達 90% 以上,具有工作電壓高、能量密度大、循環壽命長、綠色環保等獨特優點,并且支持無級擴展,組成儲能系統后可進行大規模電能儲存。

三、基本結構

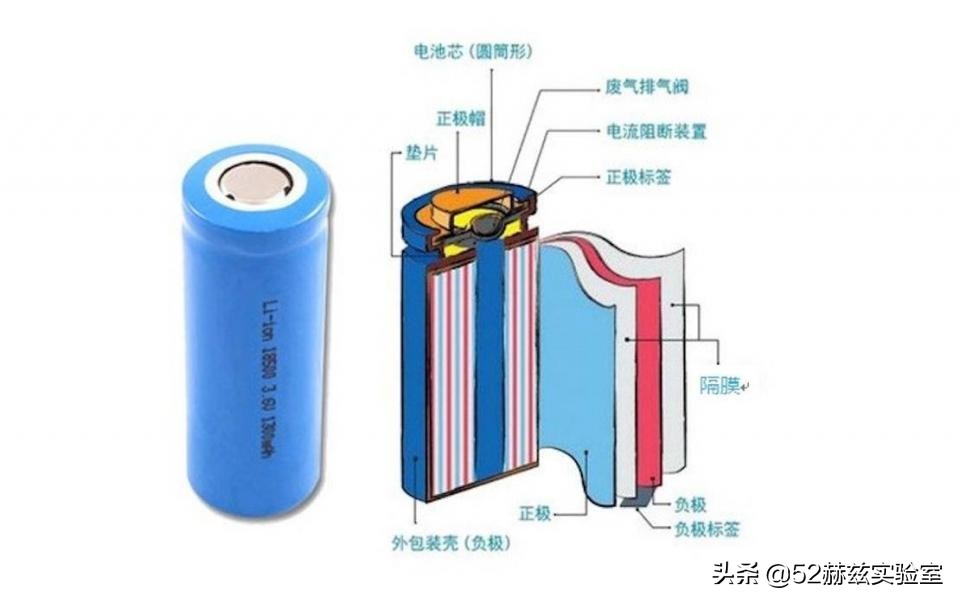

磷酸鐵鋰電池主要由正極、負極、聚合物隔膜、電解液以及金屬外殼封裝等組成部分構成。

正極:磷酸鐵鋰電池的正極材料為磷酸鐵鋰,具有橄欖石型結構,屬于正交晶系。其具有諸多優點,高能量密度,理論比容量為 170mAh/g,產品實際比容量可超過 140mAh/g;是目前最安全的鋰離子電池正極材料,不含任何對人體有害的重金屬元素,綠色環保;壽命長,在 100% DOD 條件下,可以充放電 2000 次以上;充電性能好,可以使用大倍率充電,最快可在 1 小時內將電池充滿;重量輕,同等規格容量的磷酸鐵鋰離子電池的體積是鉛酸電池體積的 2/3,重量是鉛酸電池的 1/3。

負極:一般為石墨材料,晶體有碳原子組成的六角網狀平面規格堆砌而成,具有層狀結構,導電性好,結晶度高,鋰離子嵌入石墨層后,形成嵌鋰化合物 LixC6。

聚合物隔膜:位于電池正負極之間,起到分隔正負極、防止兩極接觸短路的作用,同時具有離子通過的功能。只有鋰離子能夠通過隔膜,在充放電過程中,鋰離子通過聚合物隔膜來回遷移。

電解液:磷酸鐵鋰電池的電解液一般采用鋰鹽的溶質和用于溶解溶質的非水有溶劑,具有低燃點的易燃性質。為提高安全性和使用壽命,安全型磷酸鐵鋰電池電解液包含含烷基、甲氧基芳香化合物抗過充添加劑、鋰鹽穩定添加劑和成膜添加劑等成分。非水有機體系的電解液在溫度升高的密閉電池體系內極容易和充放電過程中非常活潑的電極材料發生一連串自催化的放熱反應,從而引起熱失控,同時電解液和電極材料之間的副反應相伴有氣體產生,選擇合適電解液是獲得高能量密度、長循環壽命和安全性良好的鋰離子二次電池的關鍵。

金屬外殼封裝:對電池起到保護作用,使電池內部結構穩定,同時防止外界環境對電池造成損害。電池的正極與負極分別連接鋁箔和銅箔,保證電流的傳輸。

四、制備方法

磷酸鐵鋰常用的制備方法主要有固相反應、水熱法和溶膠 - 凝膠法等。

1. 固相反應法

高溫固相法:這是磷酸鐵鋰合成中最早出現且研究最為成熟、應用最為廣泛的方法。通常使用草酸亞鐵作為鐵源,該方法工藝簡單、制備條件易于控制。但制備出的產物存在晶體尺寸大、粒徑不可控、分布不均和形貌不規則等問題,導致磷酸鐵品質波動較大。此外,高溫固相合成法操作及工藝路線設計簡單,材料性能穩定,易于實現工業化大規模生產。然而,它也有一些缺點,如實驗周期長,粉體原料需要長時間研磨混合且混合均勻程度有限,摻雜改性效果差;要求較高的熱處理溫度和較長的熱處理時間,能耗大;產物粒徑不容易控制,晶體尺寸較大,顆粒分布不均勻,形貌也不規則,粒徑分布范圍廣,易出現 Fe 的雜質相,難以控制產物的批次穩定性;所產生的 LiFePO4 粉末導電性不好,需要添加導電劑增強其導電性能,材料電化學性能不易控制,倍率特性差;采用的草酸亞鐵比較貴,材料制造成本較高;合成過程中需要使用惰性氣體保護,惰性氣體成本較高;同時燒結過程中會產生氨氣、水、二氧化碳,在爐膛內冷卻時會產生碳酸氫銨晶體顆粒而造成產品污染,氨氣的產生也不利于環保。

碳熱還原法:是從高溫固相法演變出來的一種制備技術,在原材料混合中加入碳源(淀粉、蔗糖等)做還原劑,用三價鐵作為鐵源,碳源經高溫煅燒后,Fe3 + 可被還原成 Fe2+,避免了反應過程中 Fe2 + 變成 Fe3+。該方法合成簡單,采用一次燒結,易于操作,為 LiFePO4 走向工業化提供了另一條途徑。合成過程中能產生強烈的還原氣氛,解決了在原料混合加工過程中可能引發的氧化反應,降低了成本,同時改善了材料的導電性。它解決了原料價格昂貴的缺點,避免了其他合成方法中使用磷酸二氫銨為原料產生大量氨氣污染環境的問題,原材料價格低,適合大規模工業化生產。但該法制備的材料較傳統的高溫固相法容量表現和倍率性能方面偏低,對鐵源要求較高,反應時間相對過長,溫度難以控制,產物一致性要求的控制條件更為苛刻。

2. 水熱法

水熱法制備工藝是將水作為溶劑并置于密閉壓力容器中,利用原料在高溫高壓下發生化學反應,經過過濾洗滌,干燥后獲得納米前驅體,再經過高溫煅燒獲得磷酸鐵鋰。水熱法生產磷酸鐵鋰有容易控制晶型和粒徑、物相均一、粉體粒徑小以及過程簡單等優勢,但對于設備的可靠性及工藝控制有很高的要求,對于安全性也有很高要求,且費用昂貴、不易配制壓實密度大的磷酸鐵鋰。液相法具有晶型及粒徑易于控制、物相均勻、工藝簡單等優點,但因其生產條件控制要求高、流程復雜、設備成本高等特點,產業化難度比固相法要更大。

3. 溶膠 - 凝膠法

通過利用大量有機絡合劑,可使鋰、鐵和磷元素均勻地分布于原子或分子水平上,但這種制備方法價格昂貴且難以規模化生產。

朗凱威 www.langkawipower.com

時間 2024/1?9

審核編輯 黃宇

-

磷酸鐵鋰電池

+關注

關注

28文章

523瀏覽量

21680

發布評論請先 登錄

相關推薦

磷酸鐵鋰電池充電管理集成電路的應用?

磷酸鐵鋰電池選型問題

朗凱威廢舊磷酸鐵鋰電池回收:環保與資源再生的新機遇

評論