本文簡單介紹了不同材料間的焊接冶金特性。

不同材料間的焊接冶金特性是超聲波壓焊技術中需要重點關注的問題。通過合理選擇材料、優化焊接工藝以及綜合考慮應用環境等因素,可以提高焊接點的可靠性和穩定性。

在超聲波壓焊技術中,焊絲材料主要包括金、銅、鋁及其合金線,而焊接母材則主要涉及鋁、金、銅等芯片端材料,以及銅、銀、鎳和金等框架或基板表面材料。

以下是對這些材料間焊接冶金特性的詳細分析:

金-鋁系列冶金特性

金-鋁系列或鋁-金系列是超聲波壓焊中常見的冶金體系。前者主要是指金線焊接在鋁表面(通常是芯片焊盤),后者則是鋁線焊接在鍍金表面的基板上。

金與鋁的親和性:金和鋁之間具有較強的親和性,容易相互擴散形成固溶體或金屬間化合物。

可靠性問題:金屬間化合物的形成會導致金-鋁鍵合處的鍵合強度降低、變脆,以及接觸電阻增大。這些化合物具有不同的顏色,如AuAl2呈紫色(俗稱“紫斑”),AuAl呈白色(俗稱“白斑”),它們不僅脆而且導電率低,極易從相界面上產生裂縫,對鍵合點的可靠性造成嚴重影響。

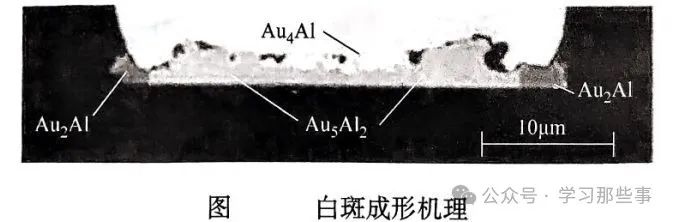

白斑成形機理:白斑的形成與金鋁之間的相互擴散和金屬間化合物的產生密切相關。具體的成形機理如上圖所示。

冶金相圖研究

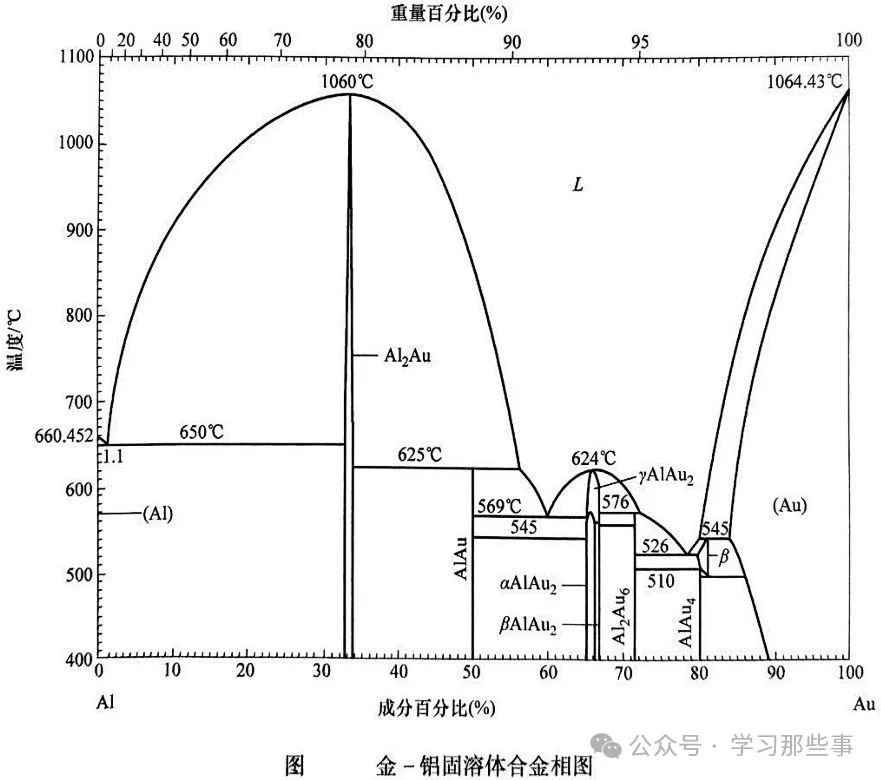

美國學者Narenda Noolu等對金-鋁的冶金相圖進行了深入研究,并得出了以下結論:

金屬間化合物的生長:在細間距(如79μm)的鍵合中,隨著間距尺寸的縮小,金屬間化合物的生長速度加快,導致在175℃和1000小時的溫度條件下,可靠性隨間距尺寸縮小而下降。例如,在50μm間距下,可靠性可能在500小時內就出現問題,而在35μm間距下問題更為嚴重。

綠色塑封料的影響:綠色塑封料可能對金屬間化合物的增長起促進作用,因此需要謹慎選擇和使用。

等離子清洗的幫助:等離子清洗有助于去除焊接表面的有機污染物,但可能無法有效去除有機酸。因此,在使用等離子清洗時,還需要結合其他方法以確保焊接表面的清潔度。

界面金屬的使用:在焊盤下方使用Ta/Ti等界面金屬可以阻止金屬間化合物的生長,從而提高焊接可靠性。

新設備的參數規范:為了確保焊接可靠性,需要對新設備的參數規范進行可靠性設計優化。

金屬間化合物體積變化

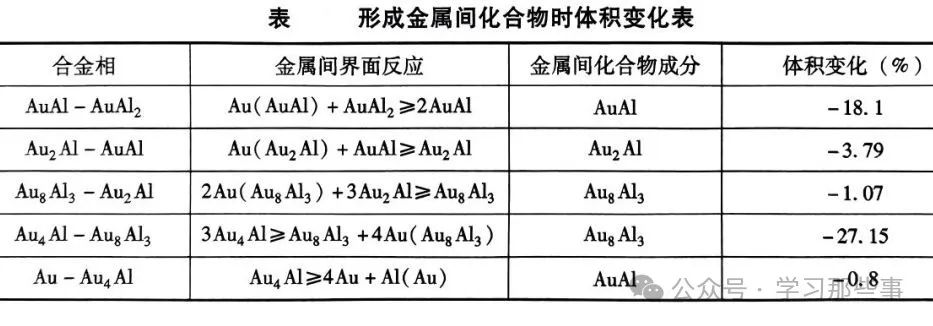

Narenda Noolu等還研究了金-鋁焊接體系中金屬間化合物形成時的體積變化(見下表)。

這些體積變化可能對焊接點的機械性能和可靠性產生重要影響。

其他金屬間焊接性系統

除了金-鋁體系外,還有其他重要的金屬間焊接性系統,如鋁-鎳體系和鋁-銅體系。這些體系主要涉及鋁線焊接在鍍鎳層框架基板或直接焊接在純銅表面的情形。

同種金屬焊接的優勢

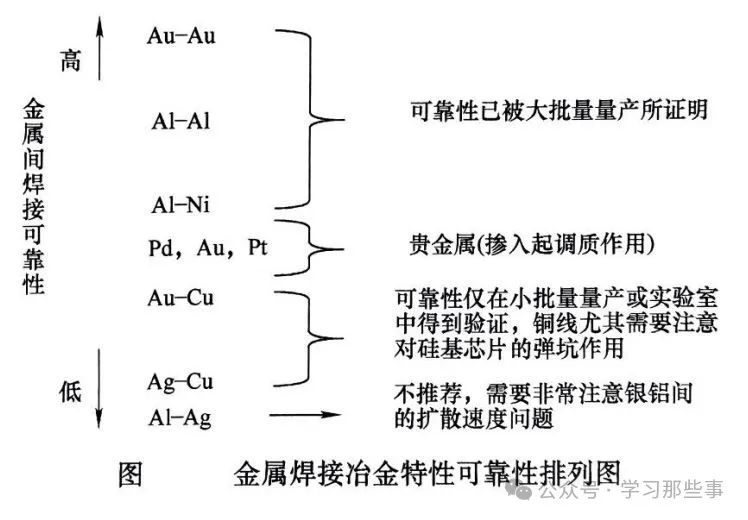

從可靠性和焊點成型的容易程度來說,同種金屬之間的結合情況是最佳的。以功率器件的鋁線為例,如果焊接在鋁表面,通常是非常可靠的焊接。然而,由于鋁是兩性氧化物,容易氧化成穩定的Al2O3成分,因此基板和框架上一般不直接鍍鋁,而是采用真空蒸鍍等工藝在芯片表面的焊盤上鍍一層鋁。

鍍層選擇及問題

鍍銀層:主要用于金線、銅線合金線超聲波球焊工藝。然而,粗鋁線焊接在鍍銀層上時,結構非常不穩定,容易在長期高溫下發生相互擴散形成焊點結合部的空洞,從而影響焊接機械性能并引起可靠性問題。

鍍鎳層:在銅表面鍍鎳可以阻止氧化,保持焊接面的清潔。此外,鍍鎳還可以提高焊接點的耐腐蝕性和機械強度。

鍍金層:雖然金與鋁之間容易形成金屬間化合物,但鍍金層在某些特定情況下仍然被使用,如需要提高焊接點的導電性或抗腐蝕性時。

焊接前處理

等離子清洗:是超聲波球焊工藝中常用的焊前處理工藝,用于去除焊接表面的有機氧化物。然而,對于某些難以去除的污染物,可能需要結合其他方法進行處理。

氧化層去除:功率器件的鋁線焊接由于線徑較粗,超聲振動摩擦能量足夠大,能夠去除表層氧化層。但在純銅表面,氧化非常容易,因此需要在焊接前進行額外的去氧化處理。

鋁線焊接在鍍金層上的冶金特性

當鋁線焊接在鍍金層上時,其冶金特性與金-鋁系列相似。需要注意的是,鋁線焊接一般采用冷超聲技術,前期不加熱的情況下可靠性相對較好。然而,由于鋁線產品多為功率器件,發熱量大,從長期可靠性角度來看并不理想。因此,從成本和可靠性角度出發,不推薦采用鋁線焊接在鍍金層上的冶金體系。

提高金-鋁可靠性的方法

材料選擇:

在應用環境不嚴酷、產品發熱不多的情況下,傳統的99.99%純度的金線可以滿足可靠性需求。

在特殊場合(如汽車電子、嚴酷使用環境或發熱較多而散熱不充分)下,采用99%的金加上1%的Pt摻雜的2N金線可以提高可靠性。

應用環境考量:

除了材料選擇外,還需要綜合考慮應用環境對焊接可靠性的影響。在高溫、循環交變溫度等惡劣環境下,需要特別注意焊接點的可靠性問題。

同種金屬間結合:

優先選擇同種金屬進行焊接,以避免由于固溶體相互溶解度不同導致的金屬間化合物空洞脆性連接問題。

微量元素摻雜:

適當摻雜一些相互不親和的微量元素,可以阻止親和金屬元素間的相互擴散,同時減緩固溶的速率,從而提高可靠性。

金屬氧化物處理:

焊接前需要確保金屬表面的清潔度,特別是去除氧化物等污染物。對于難以去除的氧化物,可以采用特殊的處理方法或工藝。

-

焊接

+關注

關注

38文章

3360瀏覽量

60740 -

冶金

+關注

關注

0文章

18瀏覽量

7467

原文標題:不同材料焊接冶金特性

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

激光焊接技術在焊接鈦材料的工藝應用

激光焊接技術在焊接鍍鋅鋼板材料的工藝應用

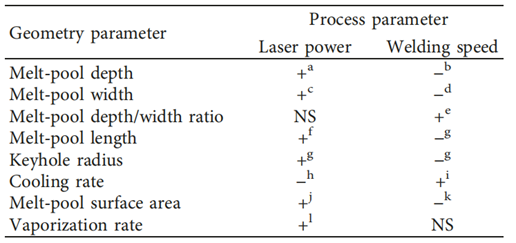

激光焊接中的熔池特性分析

超聲波焊接材料兼容性

高性能晶體材料應用 晶體材料的特性和分類

焊接方法對材料的影響

激光焊接技術在焊接醫療血栓支架的工藝特性

評論