功率模塊封裝工藝

典型的功率模塊封裝工藝在市場上主要分為三種形式,每種形式都有其獨特的特點和適用場景。以下是這三種封裝工藝的詳細概述及分點說明:

常見功率模塊分類

DBC類IPM封裝線路

傳統灌膠盒封與雙面散熱模塊

1

常見功率模塊分類

一、智能功率模塊(IPM)封裝工藝

工藝特點:

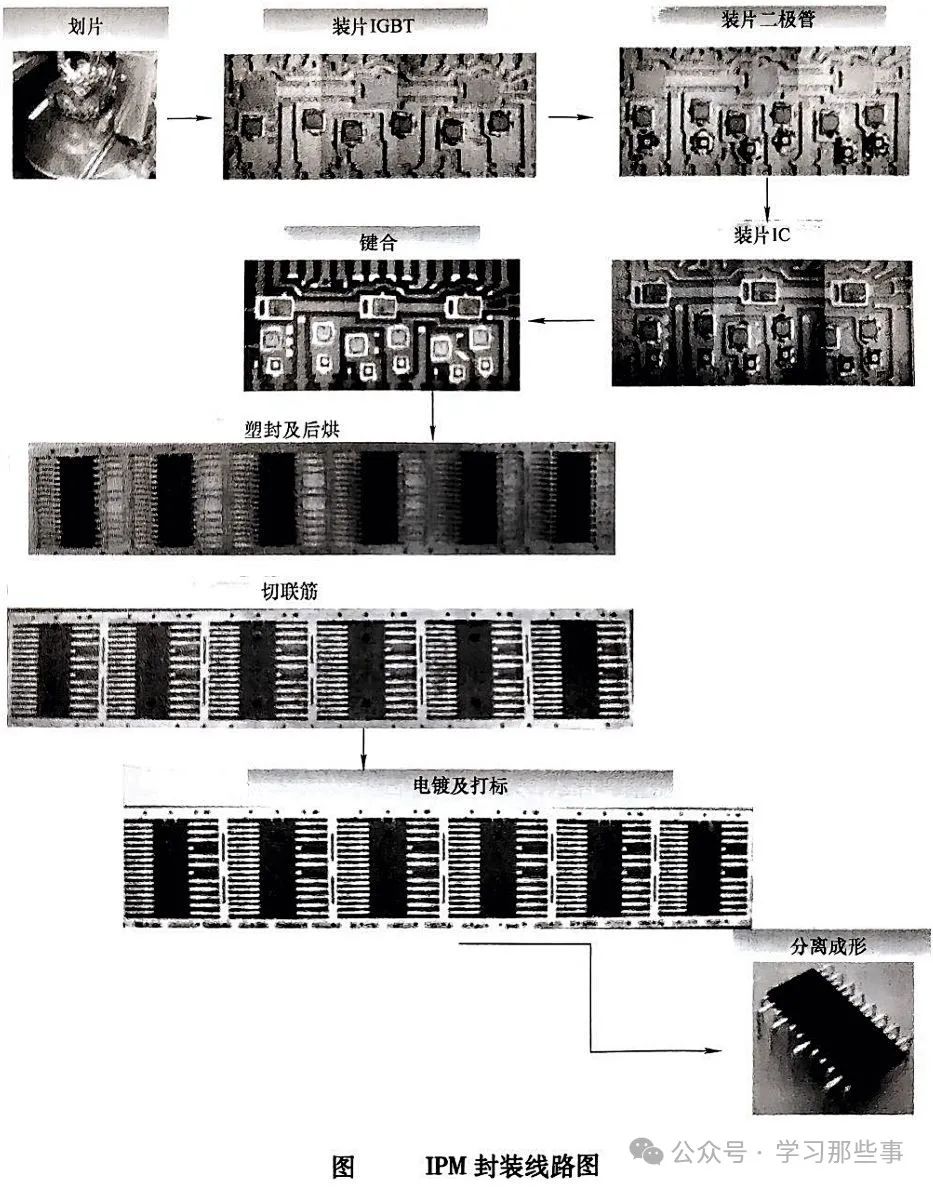

塑封、多芯片封裝,包括ICBT、FRD及高低壓IC等元器件。

采用引線框架、DBC(直接敷銅板)、焊料裝片、金鋁線混打等工藝。

封裝類型:

純框架銀膠裝片類:主要用于小功率家電電源、水泵調速變頻控制等場合。基于傳統IC封裝方式,采用銅線內互聯和全塑封。

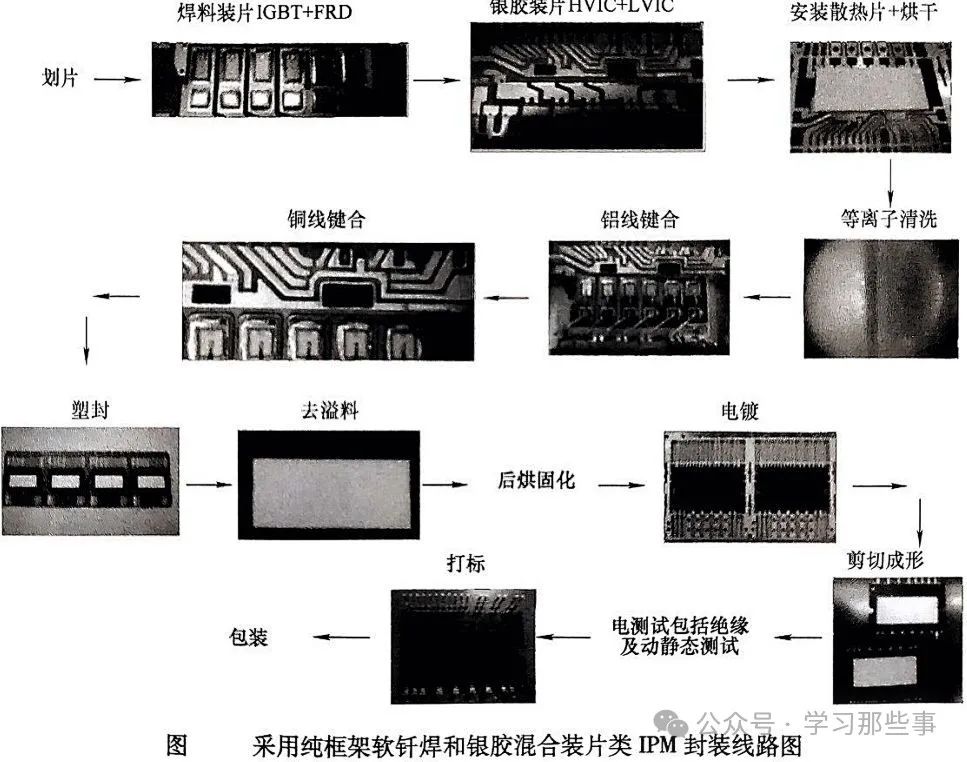

純框架軟釬焊和銀膠混合裝片類:具有散熱片(一般為陶瓷),功率芯片采用粗鋁線,芯片控制部分采用金銅線內互聯。適用于白電變頻調控的大多數場合。

特殊工藝:

散熱片安裝工藝:采用硅膠黏結陶瓷片后烘干,需控制點膠涂布的均勻性、加熱和加壓,保證可靠連接并控制氣泡及厚度。

綁線夾具設計:先做鋁線,因其剛度好,可抗倒伏。

金銅線壓板設計:需避開已綁線的鋁線區域,抬高打線區域。

二、灌膠盒封功率模塊封裝工藝

工藝特點:

一般采用DBC、粗鋁線或粗銅線鍵合、銅片釬接等工藝。

焊料裝片或銀燒結工藝,端子采用焊接壓接方式。灌入導熱絕緣混合膠保護,塑料盒外殼。

適用場景:

適用于大功率工業品和汽車應用場景。

三、結合前兩種優勢的功率模塊封裝工藝

工藝特點:

采用DBC、銅柱、焊料裝片或銀燒結工藝。打線或銅片釬接內互聯,塑封形成雙面散熱通道。

SiC模塊發展趨勢:

采用銀燒結代替焊料,以充分發揮SiC材料的耐高溫優勢。采用銅(銅線、銅片)做內互聯代替粗鋁線內互聯。

以上三種功率模塊封裝工藝各具特色,適用于不同的應用場景。IPM封裝工藝以其高效、集成度高的特點,在白電應用、消費電子等領域占據重要地位;灌膠盒封功率模塊則以其高功率密度和可靠性,在大功率工業品和汽車領域得到廣泛應用;而結合前兩者優勢的封裝工藝,則在未來SiC模塊的發展中展現出巨大潛力。在實際應用中,應根據具體需求選擇合適的封裝工藝,以實現最佳的性能和成本效益。

2

DBC類IPM封裝線路

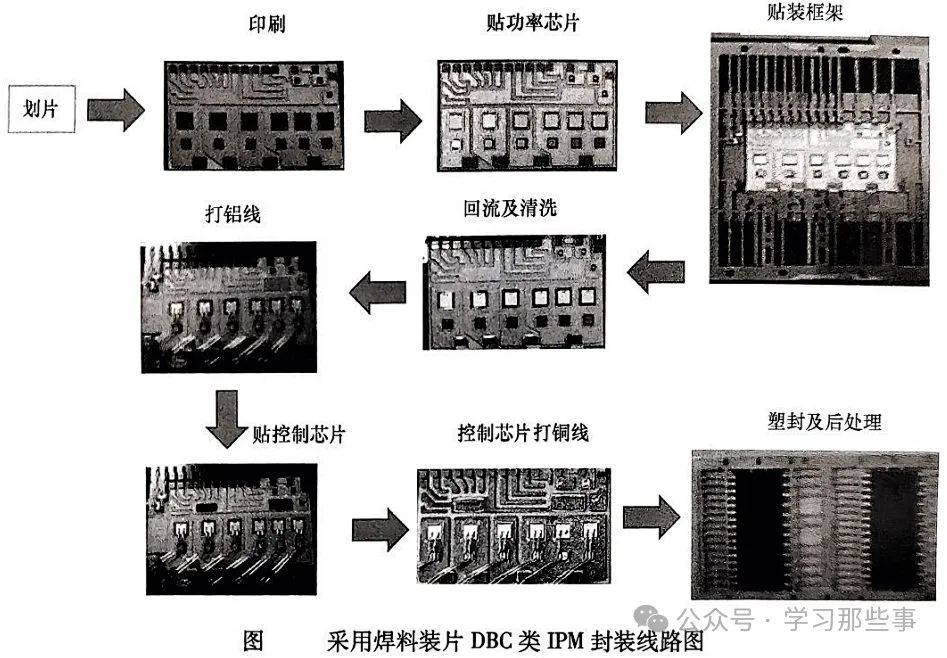

焊料裝片DBC類IPM封裝線路是功率模塊封裝技術的一個重要里程碑,以下是對其分點概述:

一、DBC基板的應用與優勢

DBC基板:作為功率模塊的核心部件,DBC基板既滿足了功率器件內互聯和導熱散熱的需求,又因其絕緣性符合安規要求,特別適用于大功率場合。

二、DBC類型IPM的特點

集成度高:DBC類型的IPM采用了SMT(表面貼裝技術),將功率芯片和被動元器件(如電容、電阻)有效地集成并封裝在一塊基板上,提高了芯片集成度。

粗鋁線內互聯:通過粗鋁線實現內互聯,提高了功率傳輸效率。

框架設計:設計抬高的框架聯接,便于安裝控制芯片,實現智能化功率分配。

三、SPM技術的引入與工藝簡化

SPM定義:美國仙童公司開發的此類功率模塊稱為SPM(Smart Power Module),是IPM封裝技術的進一步提升。

工藝簡化:與傳統的IPM工藝相比,SPM工藝復雜性有所降低,更借鑒了傳統EMS(電子制造服務)行業的組裝技術,如印刷、貼片、回流、清洗等電路板安裝技術。

四、回流焊夾具的設計與優化

熱吸收與膨脹差異:在設計回流焊夾具時,需考慮框架、DBC以及回流焊夾具之間的熱吸收和膨脹差異,避免封裝材料移動和尺寸波動。

鎖定與熱應力釋放:夾具設計需兼顧鎖定和熱應力釋放,避免框架變形翹曲。通過計算和實驗確定夾具的最優化設計,保證生產良率。

五、后道工序與尺寸控制

后道工序:DBC類型的IPM后道工序與傳統IPM相差不大,但需注意控制尺寸波動。

尺寸控制:由于采用塑封,尺寸波動對塑封模具至關重要。因此,需嚴格控制框架厚度等方面的變化,確保塑封質量。

綜上所述,焊料裝片DBC類IPM封裝線路以其高集成度、大功率處理能力以及優化的工藝設計,在功率模塊市場中占據重要地位。通過不斷改進和優化封裝技術,可以進一步提高其性能和可靠性,滿足更廣泛的應用需求。

3

傳統灌膠盒封與雙面散熱模塊

灌膠盒封大功率模塊封裝線路及其相關技術發展可以分點概述如下:

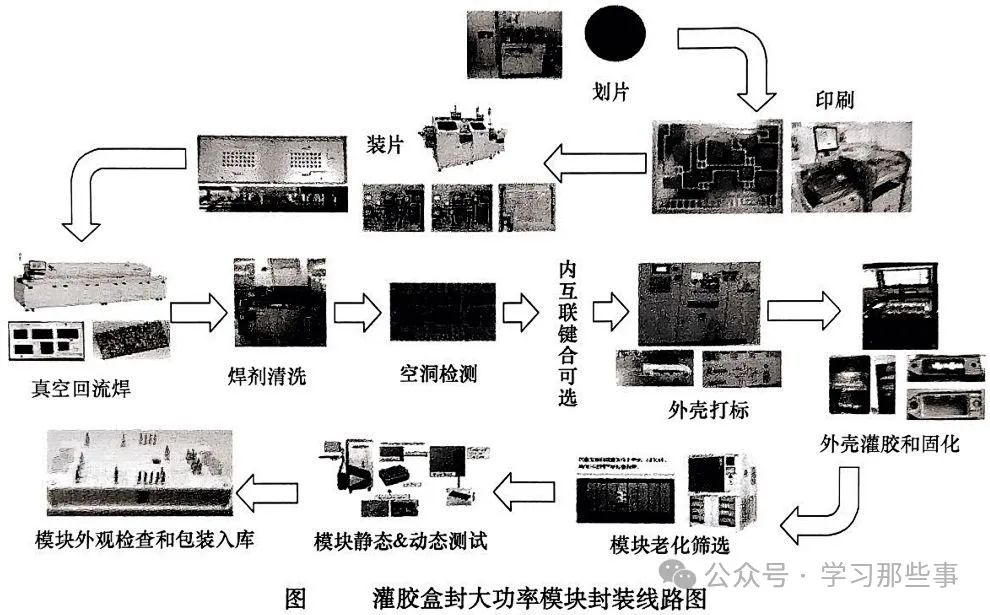

一、灌膠盒封模塊工藝特點

內互聯鍵合工藝:根據具體情況選擇是否添加。若采用銅片連接技術做內互聯,則無需內互聯鍵合工藝;若芯片柵極小,需做細鋁線鍵合,或源極區域也采用粗鋁線鍵合,則內互聯鍵合為關鍵工藝。

銅片工藝:電阻小、導熱快,但生產靈活性不夠,需定制化,且對芯片表面純鋁情況不適用,需額外電鍍處理。

鋁線綁定工藝:在內阻和散熱性影響不大的情況下常用,因其工藝相對簡單。

粗銅線鍵合綁定技術:利用銅的電阻小、導熱快的特性,開發出的一種新技術。

二、盒裝塑封工藝及其難點

提高可靠性:采用盒裝塑封工藝以提高功率循環可靠性。

功能端子安裝:主要難點之一,需控制端子尺寸波動,確保后續測試端子接觸良好。

塑封工藝性問題:塑封壓力對盒子選材和蓋子密封性提出要求,需研究各工序帶來的尺寸波動,優選材質以保證產量和良率。

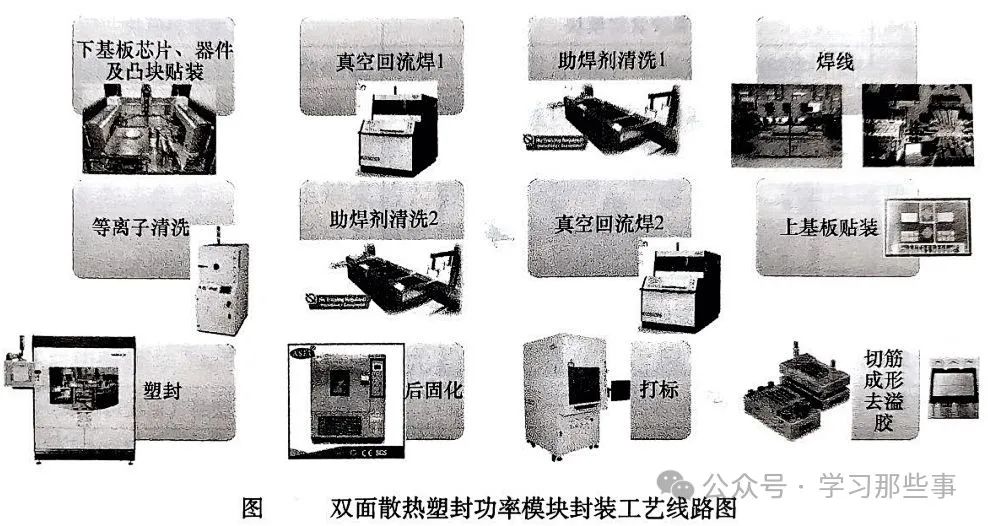

三、雙面散熱塑封功率模塊

工藝特點:采用雙面DBC和銅柱,可選擇內互聯綁線鍵合或銅片內互聯。塑封后厚度可控,非常薄,又稱刀片式功率模塊。

優勢:電路拓撲簡單;可靠性高;功率密度大;散熱性優良;安裝方便。

四、雙面散熱模塊與傳統灌膠盒封模塊比較

體積與功率密度:雙面散熱模塊體積更小,三合一模塊也比傳統灌膠盒裝模塊更緊湊,因此功率密度更大。

散熱效率:雙面散熱模塊散熱效率更高。

封裝保護:塑封比灌膠封裝保護更好,更耐機械沖擊,能有效提高可靠性,提升功率循環壽命。

灌膠盒封大功率模塊封裝線路及其相關技術發展在不斷進步,以適應更高功率密度、更高可靠性和更優散熱性能的需求。雙面散熱塑封功率模塊作為其中的佼佼者,具有廣闊的應用前景。

晶圓 (wafer)/晶粒 (die)/芯片 (chip)之間的區別和聯系

晶圓(Wafer)——原材料和生產平臺

晶圓是半導體制造的基礎材料,通常由高純度的硅(Si)或其他半導體材料制成。晶圓的形狀一般是圓形的薄片,厚度一般在幾百微米到幾毫米之間,表面經過精密的處理,使其足夠光滑,并具備優良的晶體結構,適合進行各種電子器件的加工。

比喻:可以把晶圓比作“原材料”或“紙張”,類似于我們制造一本書的紙張,它本身并不是最終產品,但它是所有后續工藝的基礎。

晶粒(Die)——分割后的單個電路單元

在晶圓上,經過一系列的半導體工藝(如光刻、摻雜、蝕刻等),會形成大量的集成電路結構。這些集成電路結構中的每一個獨立單元稱為晶粒(Die)。晶粒是通過將晶圓切割成多個小塊而得到的,每個晶粒代表一個完整的電子組件,通常具備完整的功能,但在此階段它還未進行封裝。

比喻:可以把晶粒比作“書頁上的單篇文章”。它是從“整本書”中剪裁出來的每一小部分,每個“文章”都有獨立的內容和功能,但它還不完整,尚未加入封面、裝訂等步驟。

晶粒的外形通常為矩形或正方形,尺寸和形狀的具體要求會根據產品的設計、功能需求和制造工藝的不同而有所差異。晶粒的質量直接影響最終芯片的質量,因此,晶粒在生產過程中需要經過嚴格的測試和篩選(例如,KGD:已知良品晶粒,符合功能和可靠性要求)。

贊助商廣告展示

芯片(Chip)——封裝后的成品

晶粒經過切割和測試后,會被封裝成完整的芯片(Chip)。封裝不僅為晶粒提供物理保護,防止其在使用過程中受到損壞,還通過引腳、焊盤等方式將芯片與外部電路連接起來。芯片是最終面向用戶和市場的產品,完成封裝后的芯片才具備實際的電氣功能,能夠作為集成電路(IC)的一部分,應用于各種電子設備中。

比喻:芯片就像是一本已經印刷、裝訂好的書。每一篇文章(晶粒)都被整合成一個完整的圖書(芯片),并且有封面和目錄(封裝),使得讀者(系統)可以使用這本書(芯片)的內容。

晶圓、晶粒與芯片的關系

晶圓是生產的原材料,經過精細工藝后會形成許多個晶粒。

晶粒是在晶圓上切割出來的獨立單元,每個晶粒可以獨立完成指定的功能。它們通常需要經過測試來確保它們是良品(如KGD晶粒),并且滿足電學性能和可靠性要求。

芯片則是將晶粒封裝后的最終產品,具備完整的外部接口,可以與其他電子設備進行連接和工作。

這三者的關系可以通過一個逐步加工的過程來理解:從大塊原料(晶圓),到切割成小單元(晶粒),再到封裝成最終產品(芯片),每一步都至關重要,決定了最終芯片的質量和功能。

什么是Dummy Wafer(填充片)

一、Dummy Wafer 的定義與作用

Dummy Wafer,中文稱為填充片,是在晶圓制造過程中專門用于填充機臺設備的晶圓,通常不會用于實際生產,也不會直接作為成品出售。其主要作用是為滿足設備運行的特定要求或約束,確保設備的工藝性能穩定,同時優化資源利用率并減少生產風險。Dummy Wafer 的設計和使用是晶圓廠生產管理的重要組成部分。在晶圓制造的不同工藝階段,由于設備的特性及工藝要求,Dummy Wafer 在保證設備正常運行、優化資源分配、降低良品晶圓損耗方面起到了不可替代的作用。

二、Dummy Wafer 的具體用途

Dummy Wafer 的使用場景多種多樣,根據其用途主要可以分為以下幾個方面:

填充設備容量:某些設備(如爐管、刻蝕機)在運行時對晶圓數量有一定要求。例如,爐管設備的熱處理工藝需要晶圓在一定數量的情況下,才能形成穩定的氣流、溫度場和化學反應環境。如果只放置少量生產晶圓,設備性能可能不穩定,最終影響工藝質量。因此,Dummy Wafer 被用來填充設備以達到所需數量。將晶圓設備比作一個烤箱,如果烤箱里只放一塊面包,熱量可能分布不均勻,但如果放滿面包,就能均勻受熱。同理,Dummy Wafer 起到了“湊人數”的作用,確保設備在最佳負載下運行。

保護生產晶圓:在某些高風險工藝中,比如離子注入、刻蝕和化學氣相沉積(CVD),設備調試或初始工藝階段可能存在工藝不穩定或顆粒生成較多的情況。如果直接使用生產晶圓(PW),可能造成不可挽回的良率損失。Dummy Wafer 在此類工藝中起到試探性作用,避免生產晶圓直接暴露在潛在風險下。Dummy Wafer 就像探路先鋒,先確認前方道路安全,再讓生產晶圓“放心通過”。

均勻分布工藝負載:某些設備在進行工藝處理時,需要工藝載體(例如爐管或刻蝕腔體)內的晶圓分布均勻。例如在物理氣相沉積(PVD)中,如果晶圓數量或擺放位置不對稱,可能導致沉積速率和厚度均勻性受到影響。Dummy Wafer 的加入能夠平衡設備內晶圓的布局,確保整個工藝的穩定性和均勻性。

減少設備閑置成本:在晶圓制造中,設備的啟動和關閉都會消耗大量時間和資源。如果沒有生產晶圓需要加工,設備長時間閑置可能導致資源浪費和設備性能下降。通過加工 Dummy Wafer,可以讓設備保持活躍狀態,同時為后續生產做好準備。

進行設備驗證和工藝調試:Dummy Wafer 通常被用作設備的驗證載體。例如,在設備維護、清洗后,需要使用 Dummy Wafer 測試設備狀態是否恢復正常。如果檢測到異常,可以調整設備參數或進行再次清洗,而不需要直接損耗生產晶圓。設備就像一輛汽車,Dummy Wafer 就像測試用的輪胎,確保汽車性能正常后,再換上“昂貴”的生產用輪胎。

三、Dummy Wafer 的材料選擇與使用特點

Dummy Wafer 的材質和規格通常根據工藝要求和設備特性而定。以下是 Dummy Wafer 的主要特點:

材料:大多數 Dummy Wafer 使用與生產晶圓相同的基材(如單晶硅或多晶硅),以保證在設備中的表現一致。對于某些特殊工藝場景(如高溫工藝),Dummy Wafer 的材料可能會更耐用,但成本相對較低。

表面處理:Dummy Wafer 的表面通常不需要與生產晶圓相同的精細處理。它們可以是拋光晶圓,也可以是測試級晶圓。部分 Dummy Wafer 可能會重復使用,直到出現較大的損傷或顆粒污染,才會被更換。

使用壽命:Dummy Wafer 通常會被循環使用,但其使用壽命取決于具體工藝和設備要求。例如,在高溫、高腐蝕環境中,其壽命會較短。

成本考量:Dummy Wafer 的成本通常遠低于生產晶圓,但仍需要妥善管理和維護,以避免不必要的浪費。

四、Dummy Wafer 的管理和優化

在晶圓制造過程中,Dummy Wafer 的管理是一項需要高度關注的任務。以下是相關管理和優化措施:

使用追蹤:建立 Dummy Wafer 的使用記錄,跟蹤其使用次數、使用工藝和損耗情況。通過數據分析優化 Dummy Wafer 的更換周期。

減少污染:Dummy Wafer 的重復使用可能會帶來顆粒或化學污染,因此需要定期清洗或替換,確保設備內部環境清潔。

工藝適配:不同工藝對 Dummy Wafer 的要求不同,需要根據工藝特點選擇合適的 Dummy Wafer。例如,在薄膜沉積中,Dummy Wafer 表面的光潔度可能直接影響薄膜質量。

庫存管理:由于 Dummy Wafer 不會直接用于生產,其庫存管理需要考慮成本控制與生產需求之間的平衡。

廢棄處理:報廢的 Dummy Wafer 應根據環保要求妥善處理,例如回收硅材料或作為低級別測試晶圓使用。

五、Dummy Wafer 的實際案例分析

爐管填充:在氧化工藝中,爐管設備對晶圓數量要求嚴格,過少的晶圓可能導致溫度場不均,影響氧化層厚度。Dummy Wafer 的加入不僅填補了數量要求,還能起到保護生產晶圓的作用。

刻蝕設備調試:刻蝕設備在工藝切換或維護后,需要對刻蝕速率、均勻性進行測試。如果直接使用生產晶圓,可能產生嚴重損失。通過 Dummy Wafer 驗證刻蝕工藝后,可以確保生產的安全性和穩定性。

六、總結

Dummy Wafer 是晶圓制造過程中不可或缺的一部分,其作用貫穿設備維護、工藝調試到資源優化等多個方面。在實際操作中,合理使用 Dummy Wafer 不僅能夠降低生產成本,還能提高設備利用率和工藝穩定性。

Wire bonding IMC是不是越厚越好?

談起IMC這個問題,有點困惑

IMC到底是越厚越好?還是越薄越好?

IMC全稱為intermetallic(金屬間化合物),金屬化合物是兩種不同金屬原子按照一定比例進行化合,形成與原來兩者晶格不同的新化合物。金屬化合物的形成是在兩種不同金屬的接觸面上,通過原子的熱擴散運動形成的;

在半導體封裝中,我們的芯片PAD主要是由金或鋁兩種金屬材料,bonding wire的材料就比較豐富了,有鋁、銅、鈀銅、金、銀等材料;WB焊接四要素:壓力((bond force),功率(power),時間(time),溫度(temperature),WB的四要素共同加速界面的金屬原子的相互擴散,從而形成Au-Al、Cu-Al和Ag-Al等金屬化合物,從而達到兩種不同材質金屬間的鍵合。

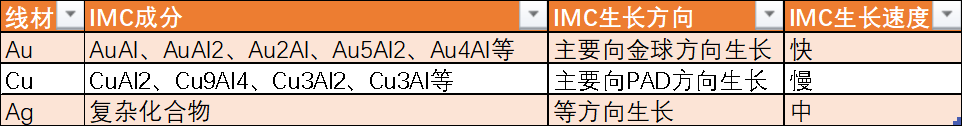

而隨著時間的推移,相互接觸的兩種金屬原子將會繼續擴散,導致IMC不停地朝著兩種金屬深處生長;且由于靠近不同材質界面原子濃度的差異,導致各金屬間化合物原子數量比不同,從而會同時存在多種不同成分的IMC;其次因其不同金屬原子擴散速率的差異,導致Au-Al、Cu-Al和Ag-Al IMC生長方向也各有特點。

我們接下來聊聊

對于如何檢驗IMC是否接觸良好,IMC面積是否滿足要求,哪些可靠性實驗是檢驗IMC,失效分析如何檢查IMC等問題;

在封裝工藝過程中,對于IMC接觸是否滿足封裝要求的快速簡單的方法就是打線的推拉力實驗,抽檢打線的推拉力也是生產線質量管控的重要環節;根據打線材質和線徑的不同來參考不同的推拉力值;

IMC面積的要求大于60%以上,不同的類型的器件對IMC的面積要求也是有差異的;

HTSL/HAST可靠性實驗是檢驗IMC的重要手段;

HTSL:高溫存儲實驗,其實驗條件為150℃環境下將產品儲存1000h,而高溫會加速原子擴散,從而加速IMC生長速度,因此HTSL是評估因IMC生長引起失效的重要手段。

HAST:高溫高濕實驗,其實驗條件為85℃和85%濕度的環境金線存儲,高溫高濕會促進水汽和鹵素進入到封裝體中,如果有Cl元素就會腐蝕IMC,導致IMC出現高阻。

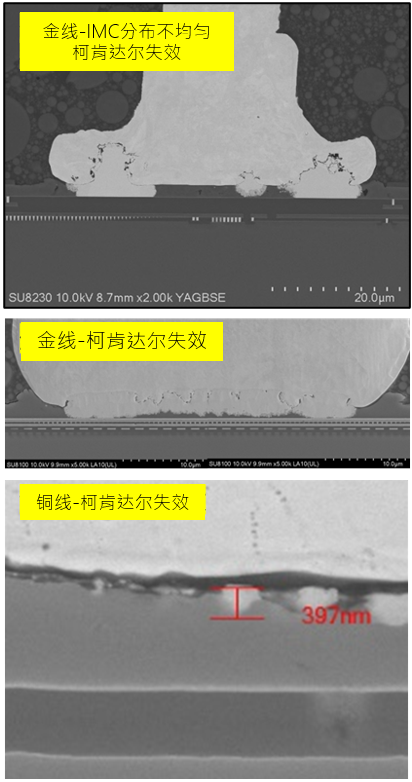

IMC的物質特性是硬而脆,因此形成了一個相互"矛盾"的概念,IMC的生成代表焊球與焊盤之間形成了有效焊接,但當其生長達到一定厚度時,由于其自身的脆性又會導致使用過程中的熱電疲勞在其內部產生裂痕,這種失效風險由IMC生長速度決定,因此Au-Al > Ag-Al > Cu-Al。

所以我們在生產調試過程中會盡量增加IMC的覆蓋面積以達到有效焊接,而在可靠性過程中又會想方設法降低其生長速率,通常是在線材中進行摻雜,以抑制原子擴散速率,尤其是金線;

IMC隨著時間的增加和溫度的增加,IMC會越來越厚,最終會出現柯肯達爾現象,導致一焊點出現高阻失效。

-

封裝

+關注

關注

126文章

7873瀏覽量

142893 -

功率模塊

+關注

關注

10文章

466瀏覽量

45098

原文標題:Wire bonding IMC是不是越厚越好?

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

招聘大功率LED封裝工程師

【PCB封裝工藝】低溫低壓注塑

招聘人才 封裝工藝工程師

新型封裝工藝介紹

IGBT功率模塊的封裝工藝介紹

功率電子器件封裝工藝有哪些

功率模塊封裝工藝

功率模塊封裝工藝

評論