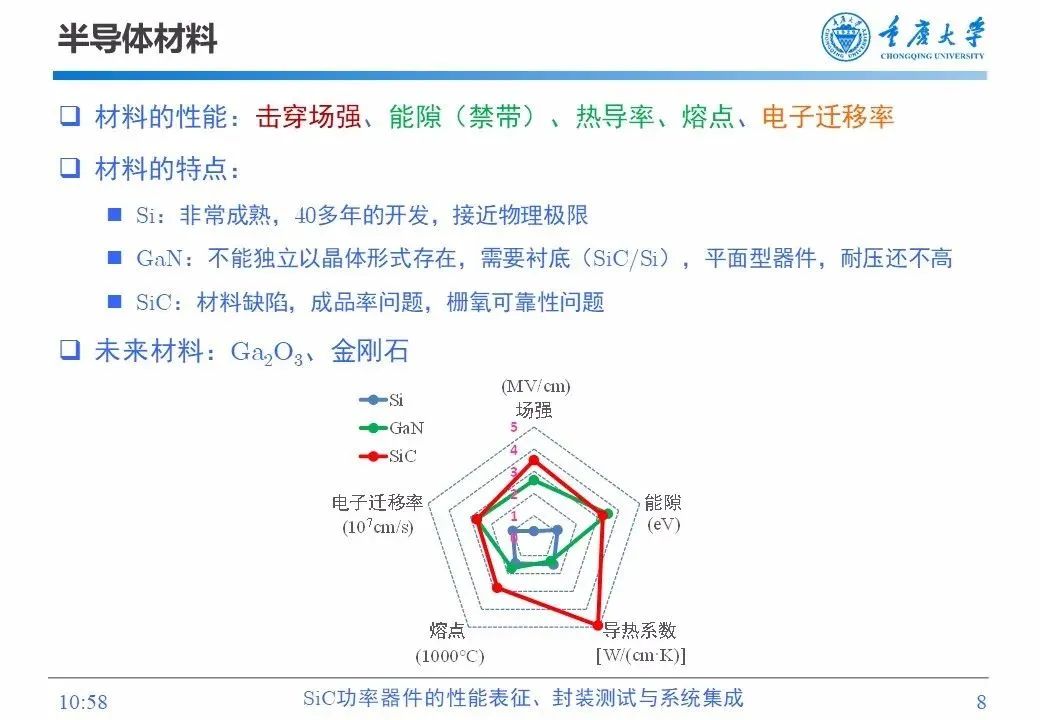

Sic功率芯片:即碳化硅(Silicon Carbide,簡稱SiC)芯片,是一種基于第三代半導體材料的芯片。SiC芯片具有寬禁帶、高臨界擊穿電場、高電子飽和遷移速率和高導熱率等優良特性,使其在電力電子器件領域得到廣泛關注和應用。

SiC芯片的基本特性:

寬禁帶?:SiC的禁帶寬度較大,這使得它在高溫下仍能保持較高的載流子遷移率,適用于高溫工作環境。

?高臨界擊穿電場?:SiC的臨界擊穿電場遠高于硅(Si)和砷化鎵(GaAs),適合制作高壓器件。

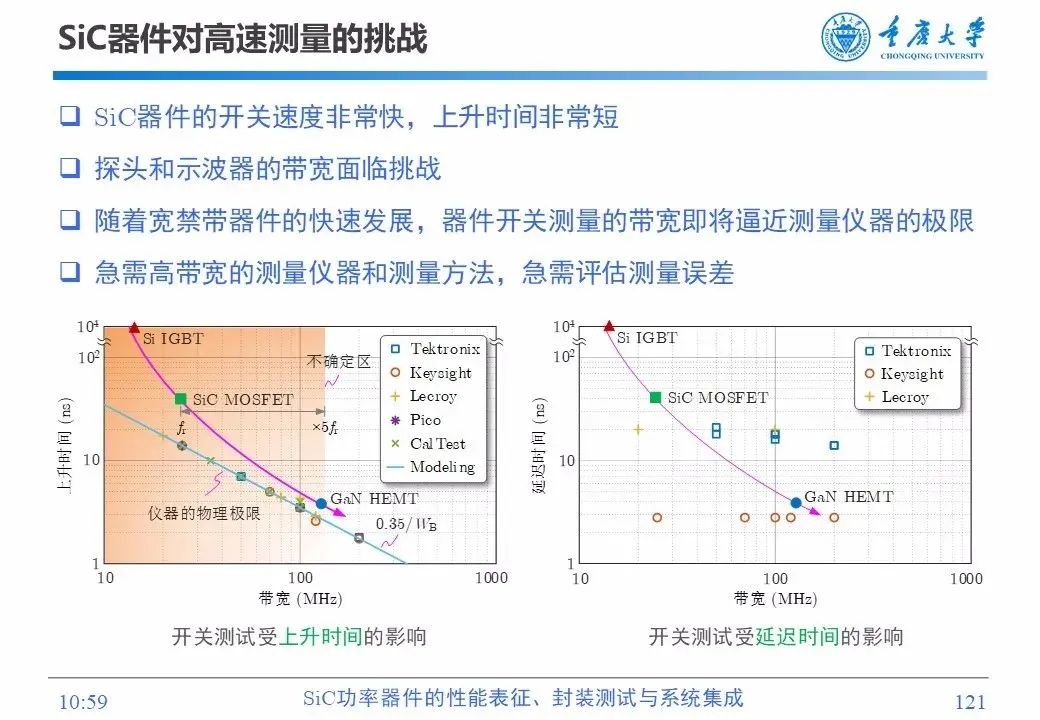

?高電子飽和遷移速率?:SiC的電子遷移速率高,使得其開關速度更快,適用于高頻應用。

?高導熱率?:SiC的導熱率優于Si,有助于散熱,提高器件的穩定性和可靠性。

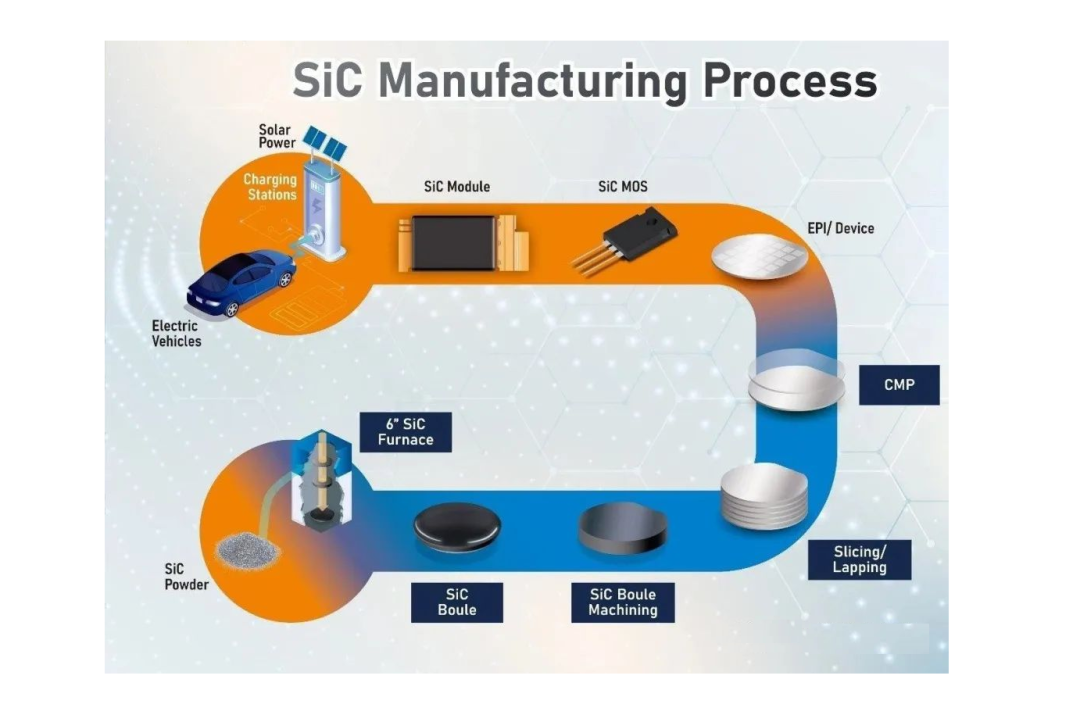

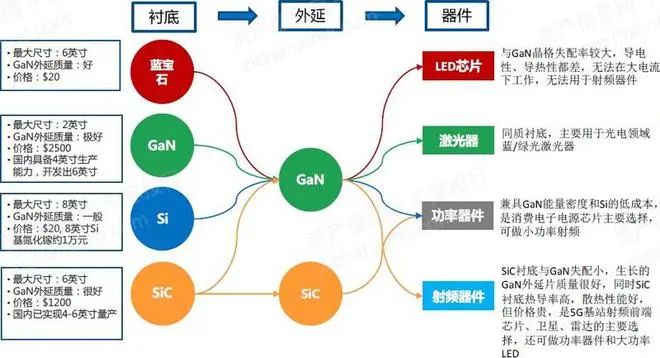

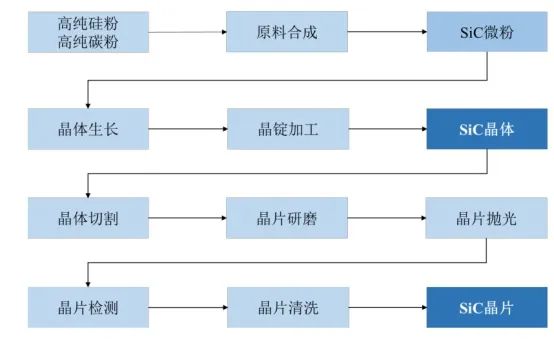

SiC器件制造需原料選擇、單晶生長、晶圓加工(切割、磨光、清洗)、器件制造(氧化、光刻、蝕刻、摻雜、金屬化、封裝)及測試質量控制,涉及高科技設備,5G基站,未來在電力電子,外太空工業與控制等領域將發揮重要作用。

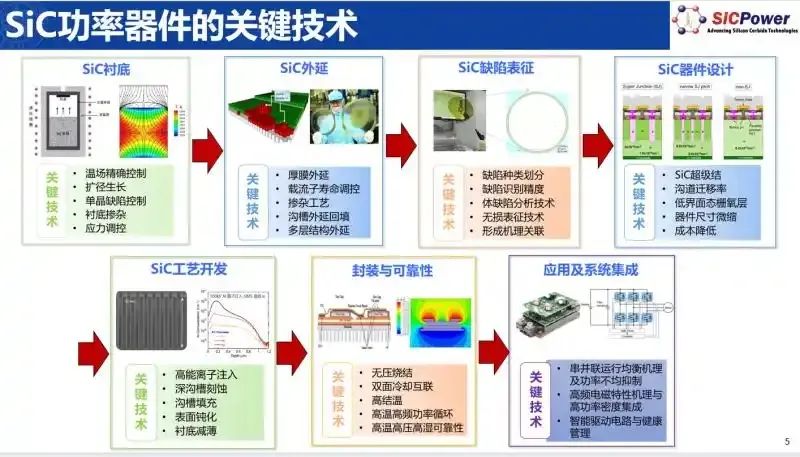

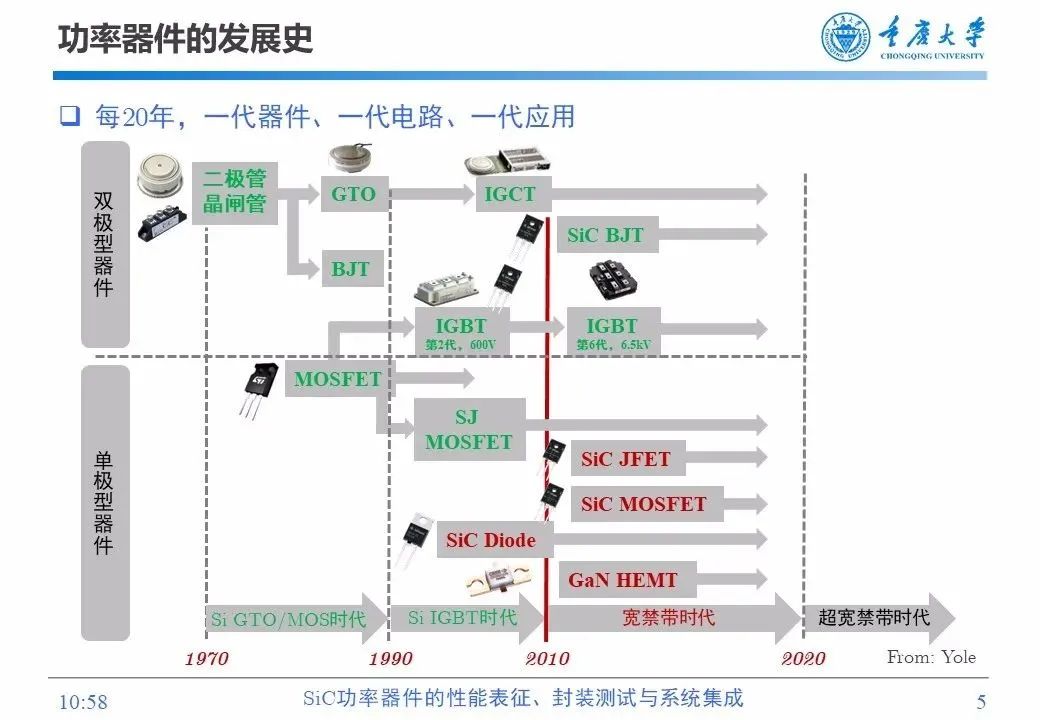

隨著電動汽車、可再生能源和高效電力轉換設備的快速發展,碳化硅(SiC)作為寬禁帶半導體材料,逐漸成為現代電子器件制造中的重要選擇。SiC器件以其優越的熱性能和電氣特性,能夠在高溫、高頻和高功率條件下穩定工作。本文將為您詳細介紹SiC器件的制造工藝流程。

一、SiC材料的準備

1. 原料選擇

SiC的制造通常以硅(Si)和碳(C)為原料。高純度的硅和石墨是制造SiC的基本原料,確保最終產品的性能和可靠性。

2. 單晶生長

SiC的生長一般采用“氣相沉積法”或“液相沉積法”。常見的氣相沉積方法包括化學氣相沉積(CVD)和氣相外延(Epitaxy),而液相沉積則包括漂浮區熔煉法(FZ法)和碳化法等。通過這些方法,能夠生成高質量的SiC單晶晶體。

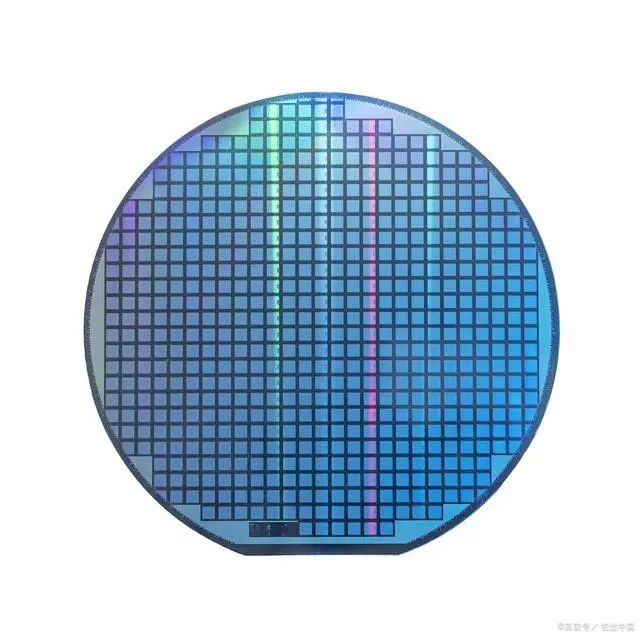

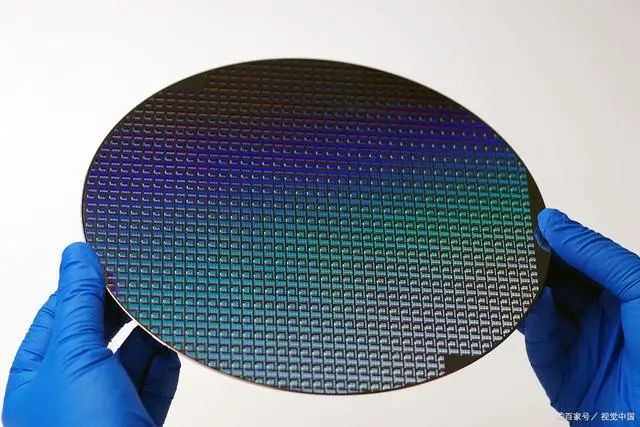

二、晶圓加工

1. 切割

將生長好的SiC單晶晶體切割成薄片,形成晶圓。切割過程需要高精度的設備,以確保晶圓的厚度均勻和表面平整。

2. 磨光

切割后的晶圓表面通常粗糙,需要經過磨光處理,以達到所需的光滑度和尺寸精度。磨光過程涉及多次化學機械拋光(CMP)。

3. 清洗

在進入后續工藝之前,晶圓需要經過嚴格的清洗步驟,以去除表面的顆粒物和化學殘留,確保其潔凈度。

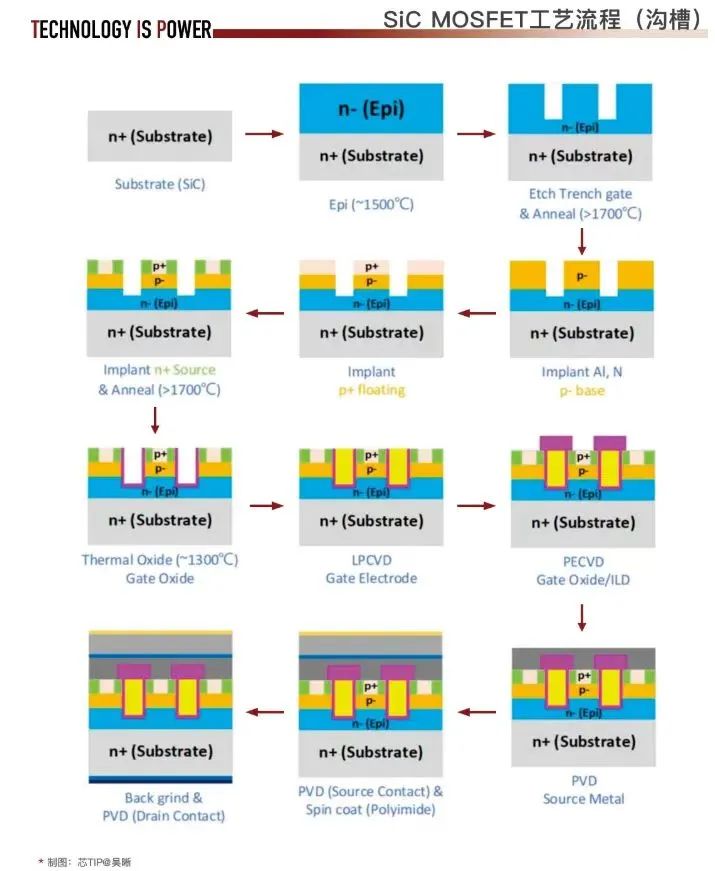

三、器件制造

1. 氧化

在晶圓表面生長一層二氧化硅(SiO2)膜,用于后續的電介質絕緣和掩模層。氧化過程通常采用熱氧化或化學氣相沉積。

2. 光刻

通過光刻工藝,將設計好的電路圖案轉移到氧化層上。光刻膠涂布、曝光和顯影等步驟是這一過程的關鍵。

3. 蝕刻

在光刻圖案的保護下,采用干法或濕法蝕刻去除不需要的氧化層,從而形成所需的圖案。

4. 雜質摻雜

通過離子注入或擴散的方法,將適量的摻雜劑(如氮、鋁等)引入到SiC晶圓中,以調節其電導率和其他電氣特性。

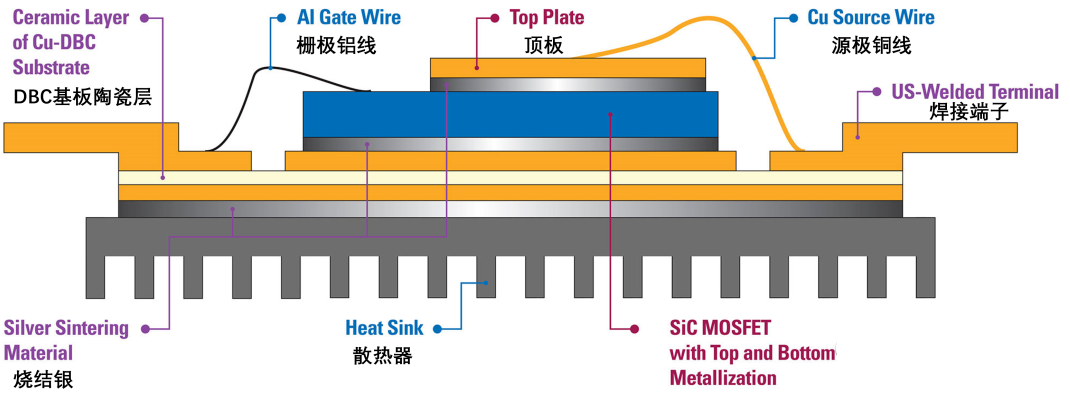

5. 金屬化

在經過摻雜的晶圓上沉積金屬層,通常采用蒸發或濺射技術。金屬層用于形成電極,確保器件的電氣連接。

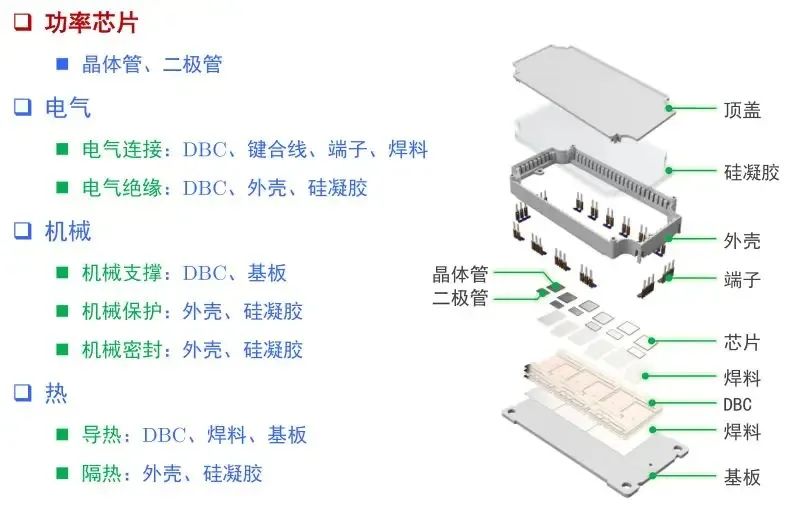

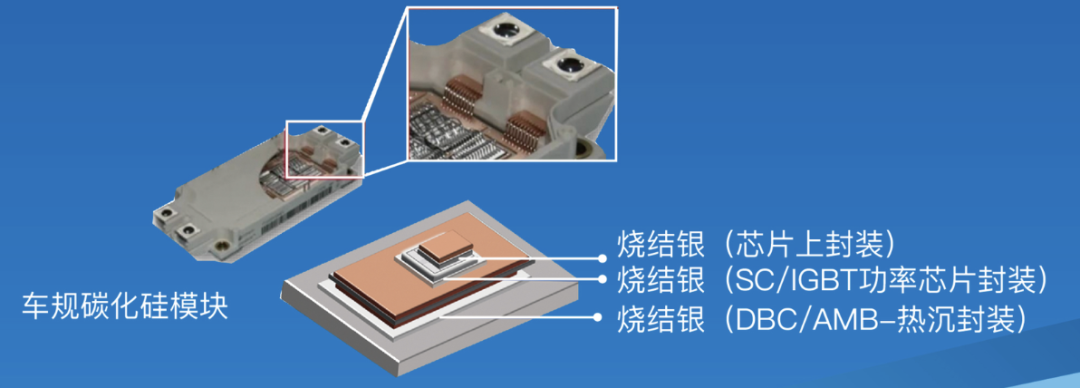

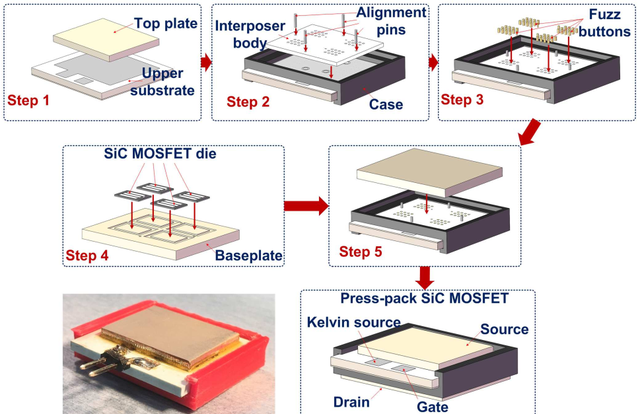

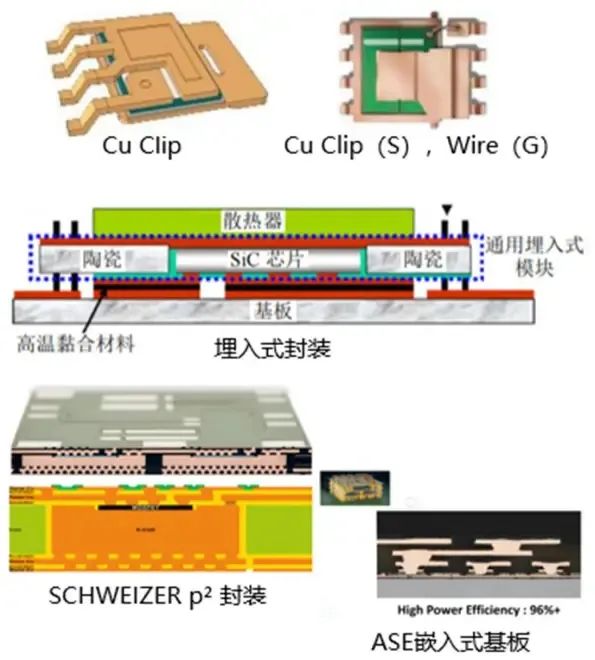

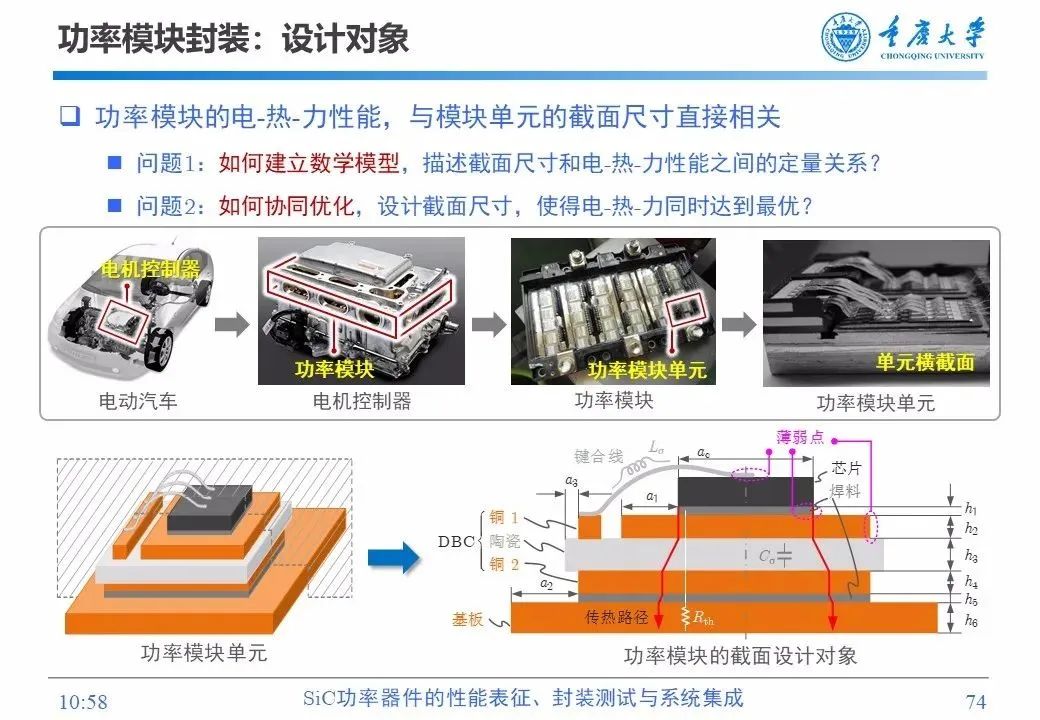

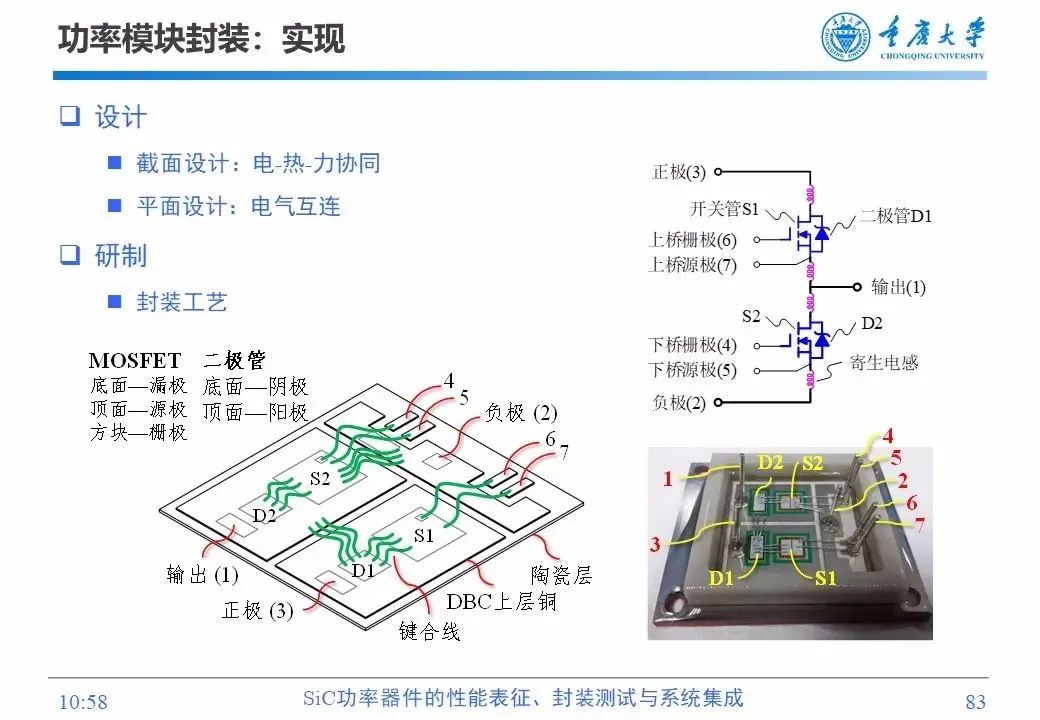

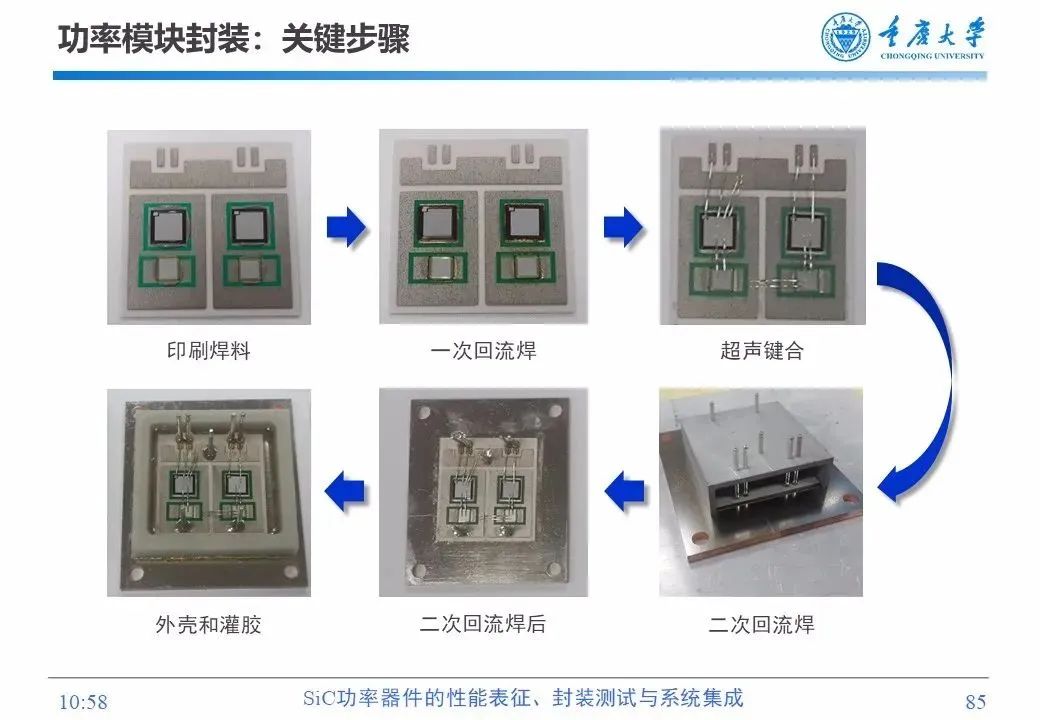

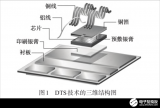

6. 封裝

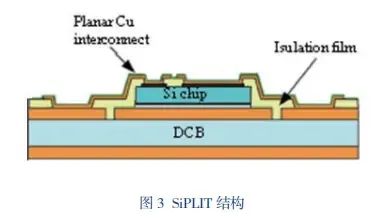

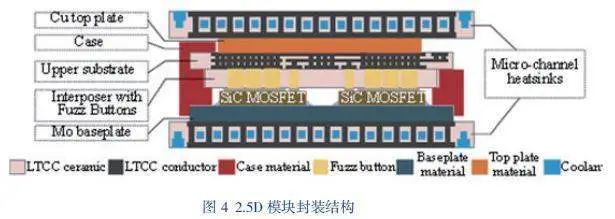

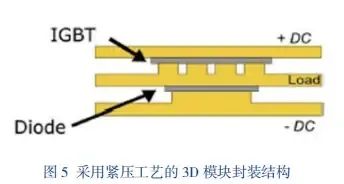

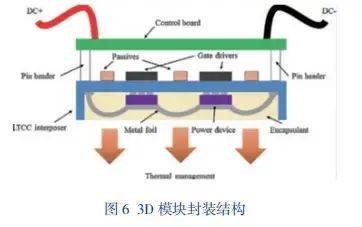

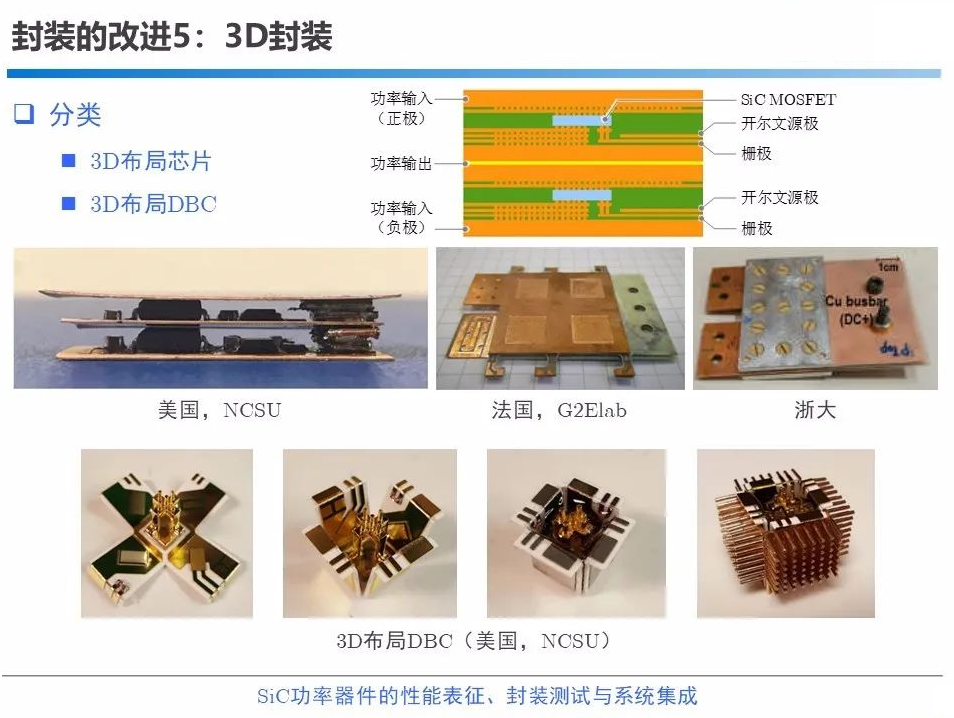

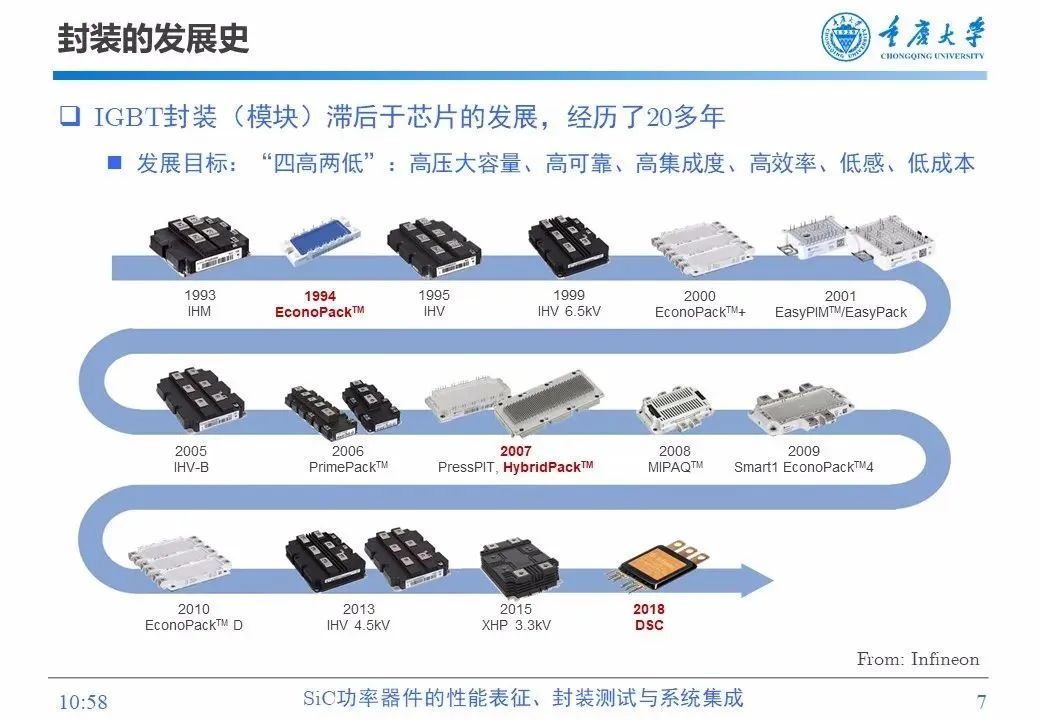

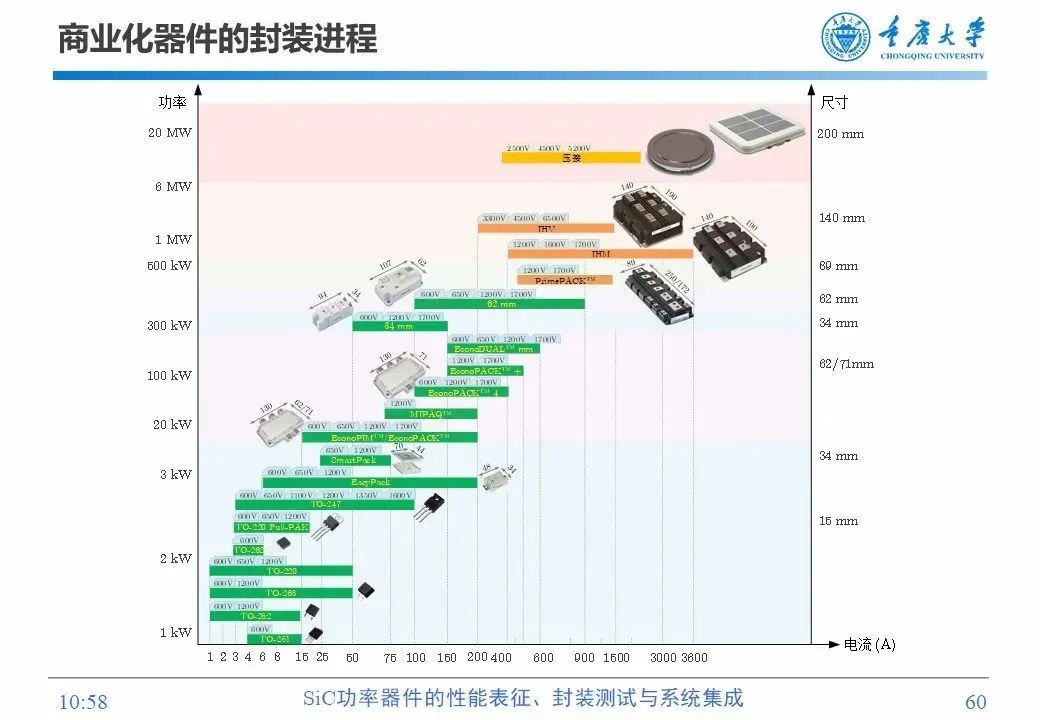

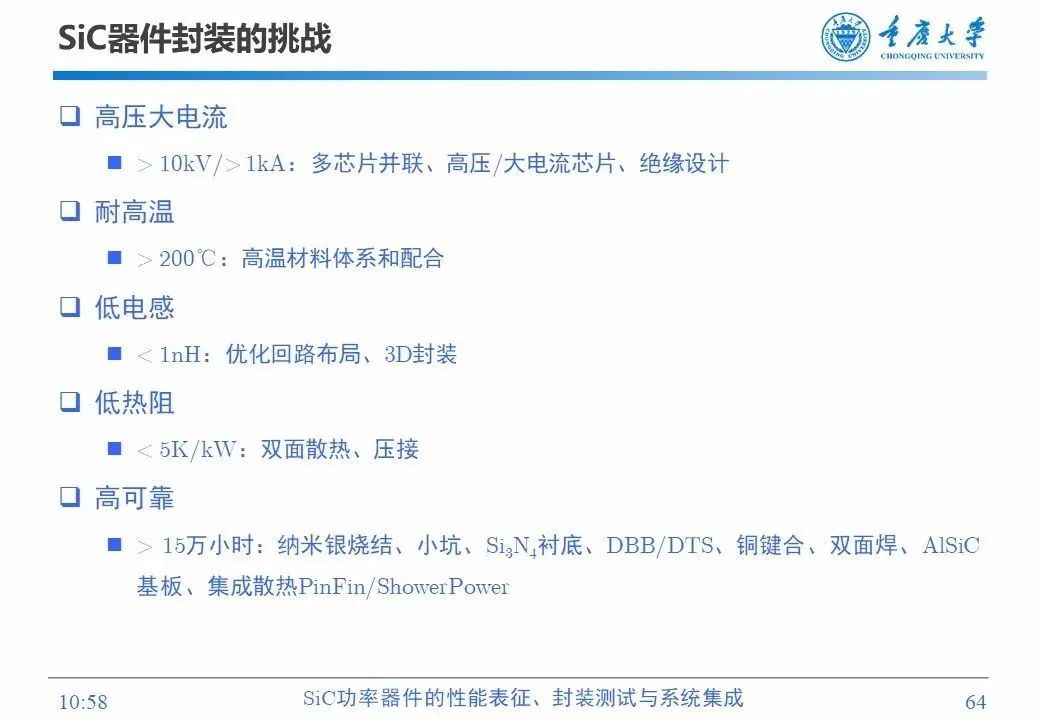

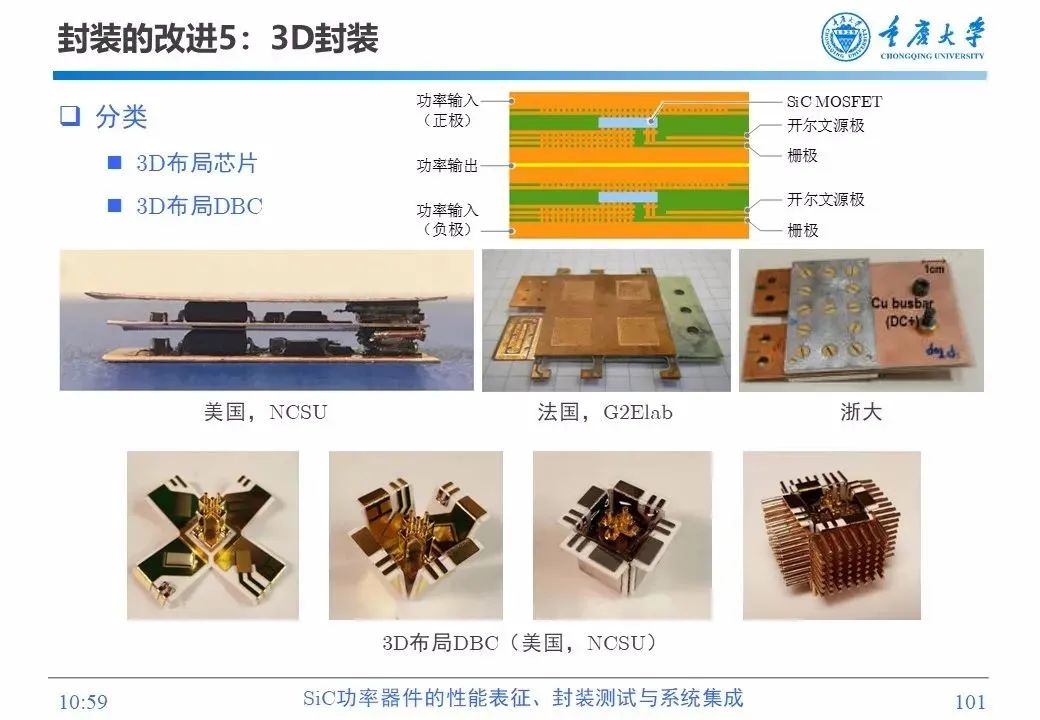

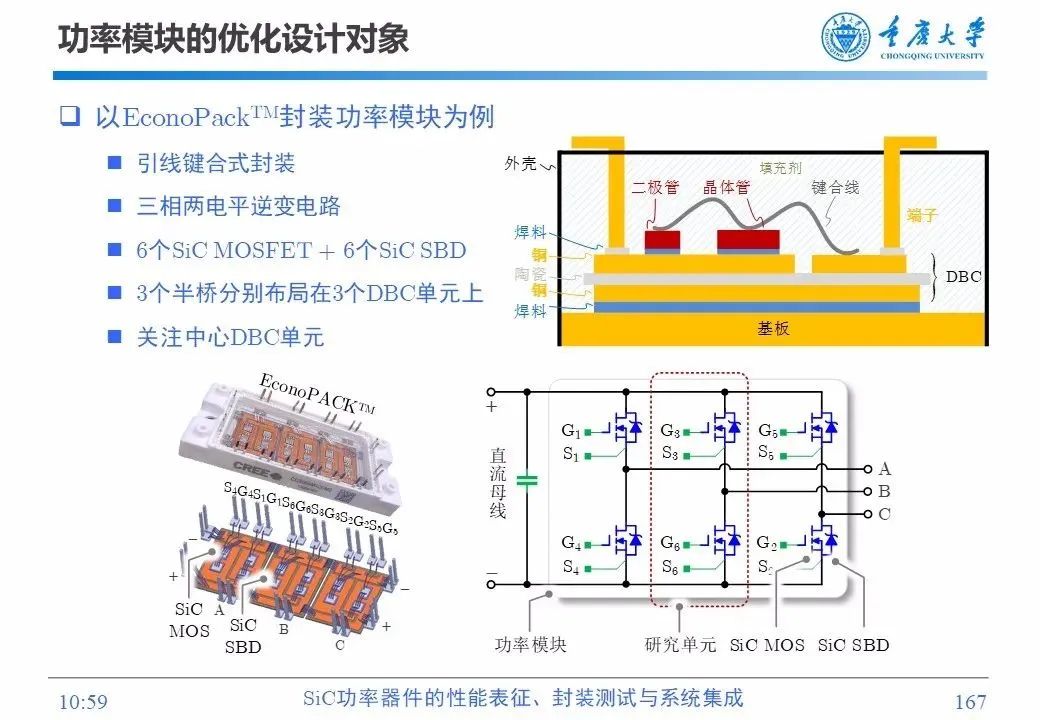

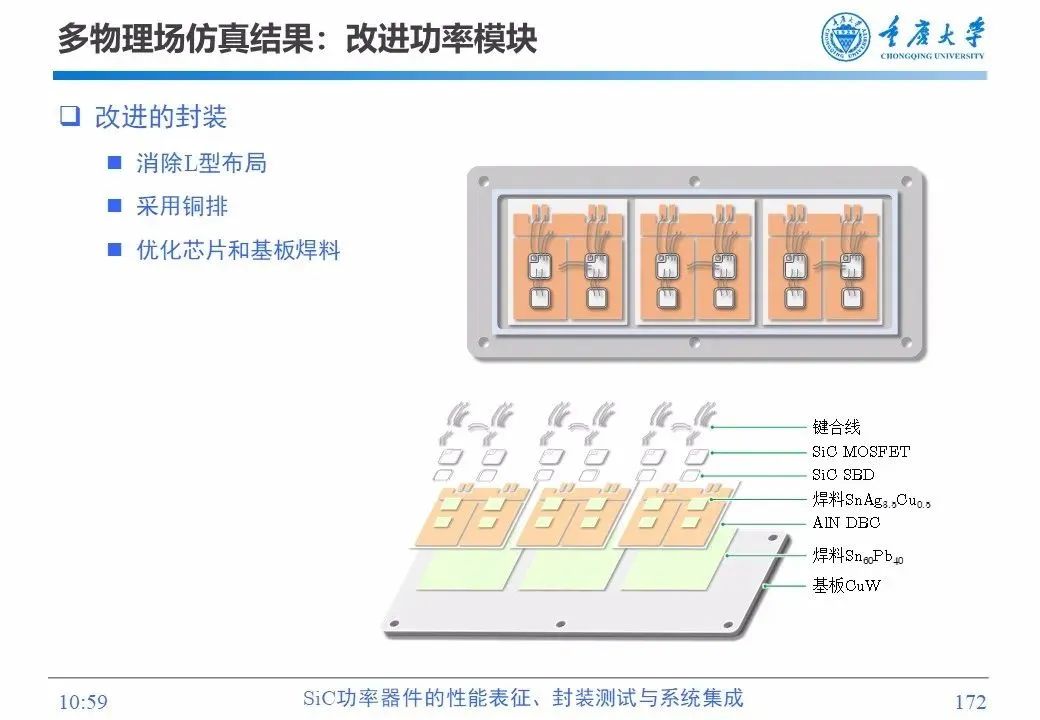

最后,將制造好的SiC器件進行封裝,以保護器件并提供電氣連接。隨著封裝技術的發展,越來越多的先進封裝技術(如系統級封裝、模塊化封裝等)被應用于SiC器件。

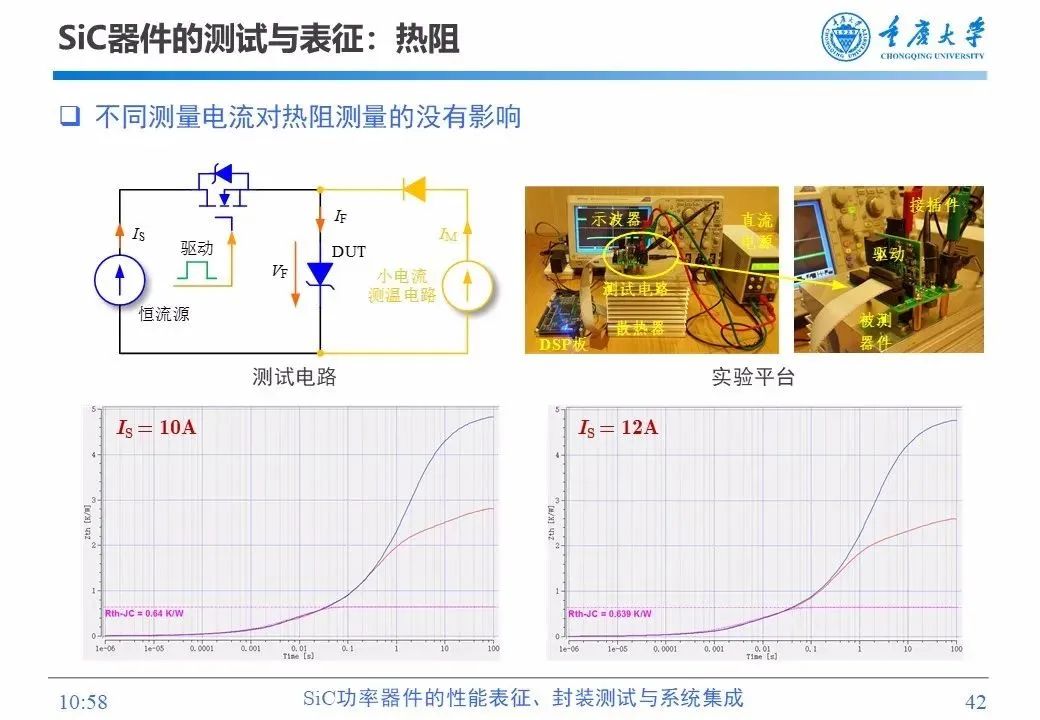

四、測試與質量控制

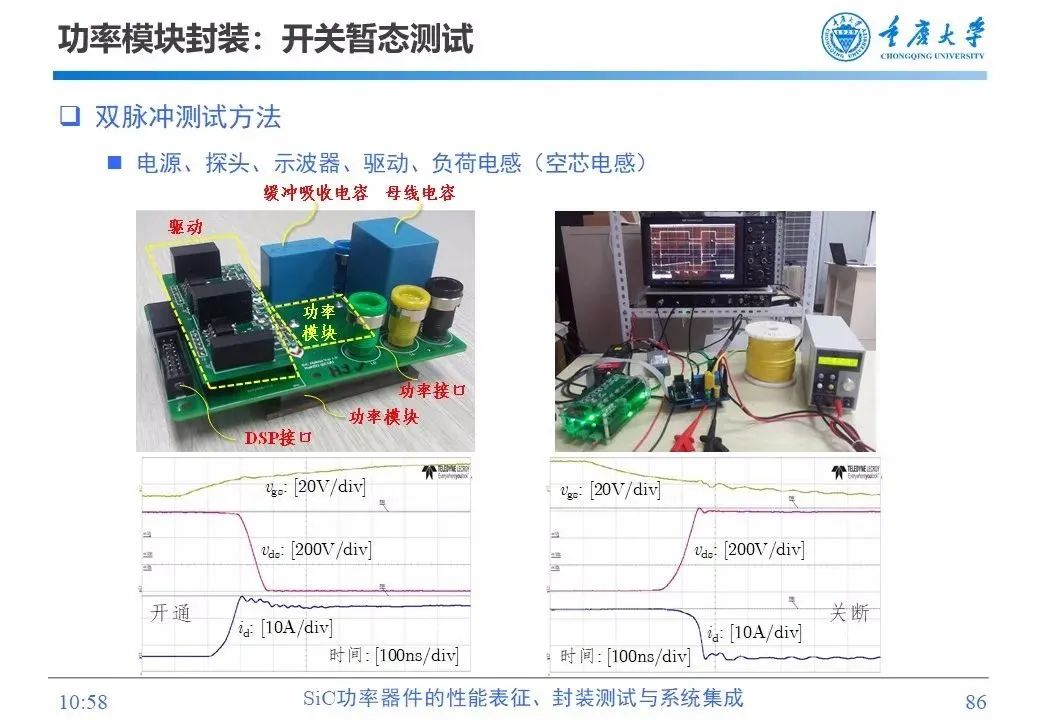

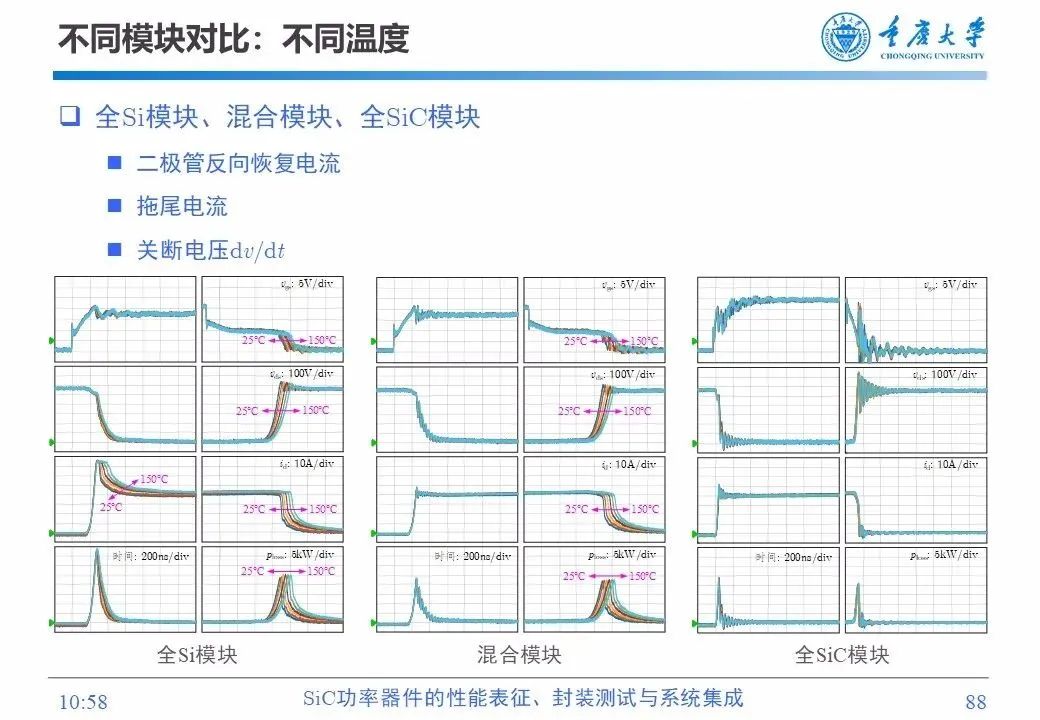

在SiC器件制造的每個階段,都需要進行嚴格的測試和質量控制。這包括材料性能測試、電氣性能測試和可靠性測試等。確保每個生產環節符合標準,是SiC器件在實際應用中能夠穩定運行的前提。

五、Sic芯片封裝未來發展展望

SiC芯片封裝未來發展展望樂觀,將朝更低寄生電感、更高溫可靠性及更大規模生產方向發展?。

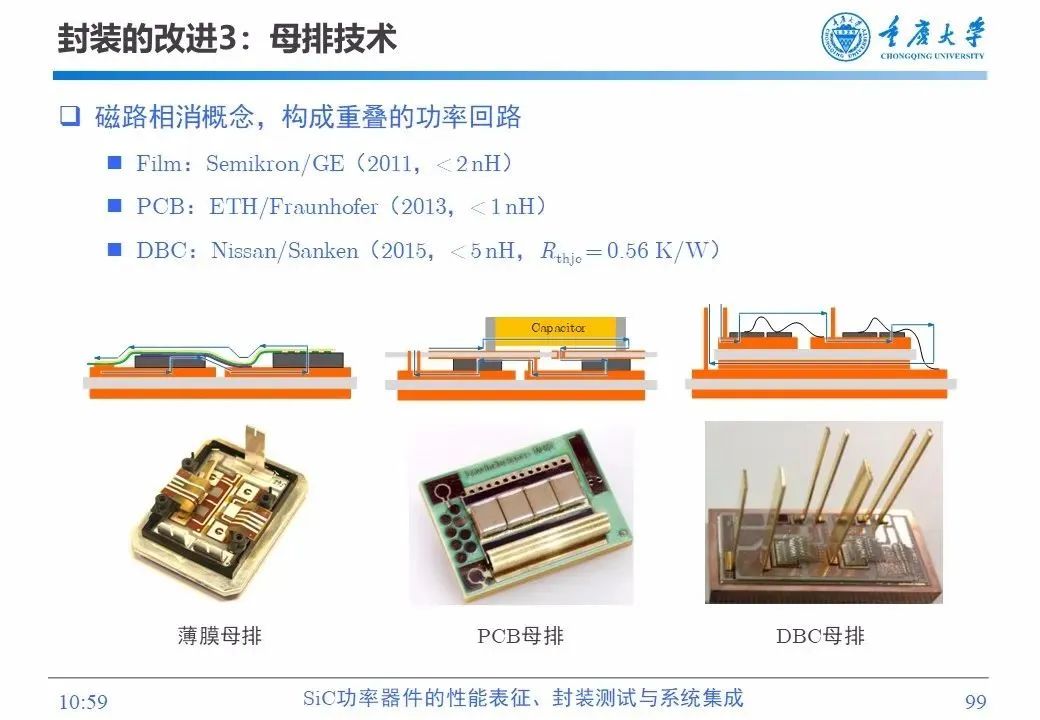

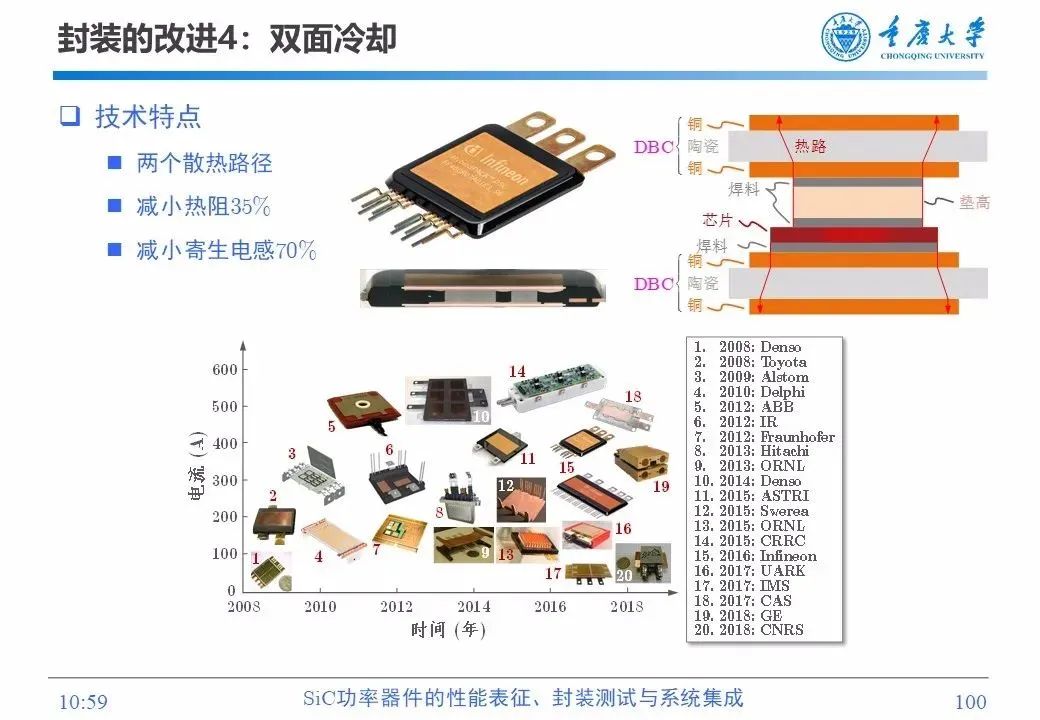

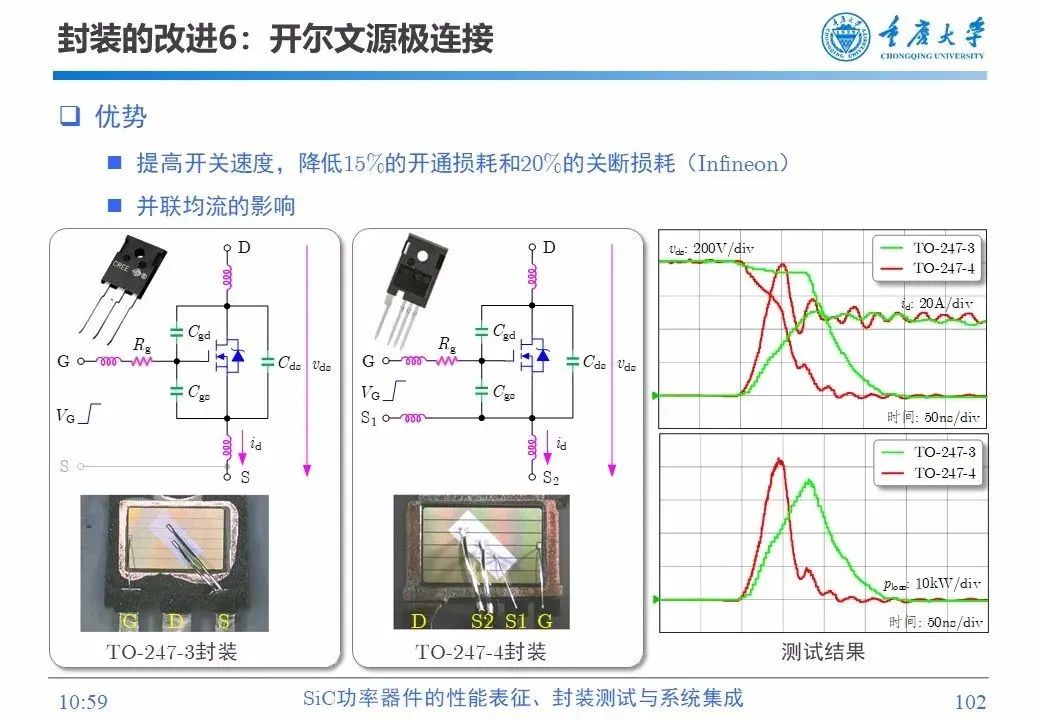

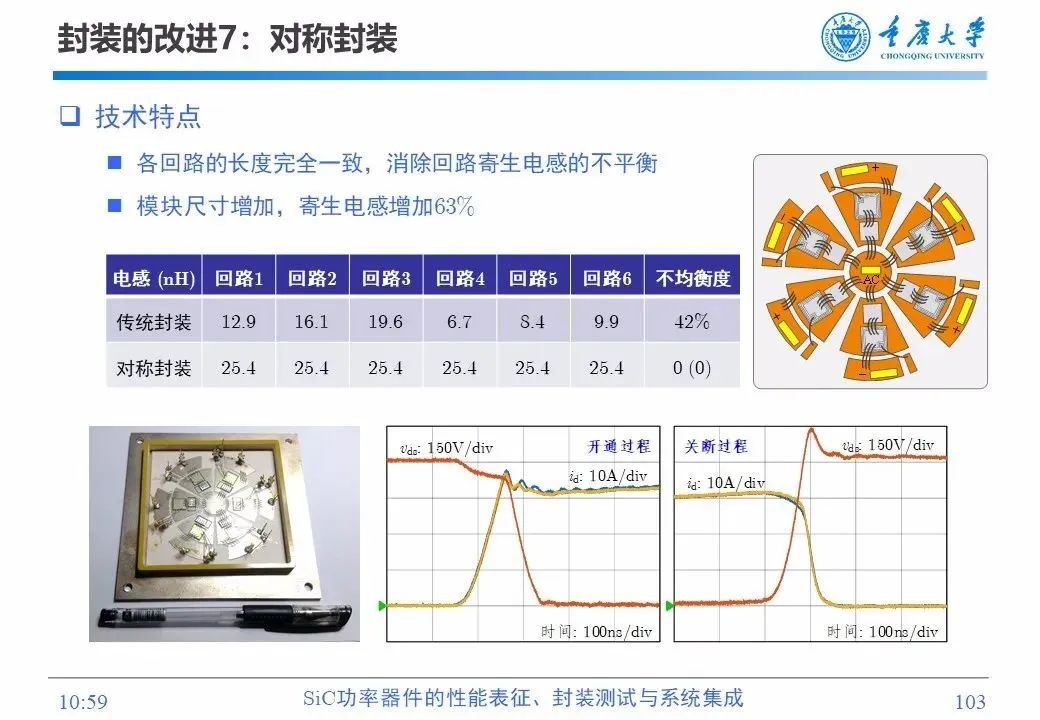

?技術改進?:針對SiC器件的快速開關特性和高溫工作環境,封裝技術將持續改進。低寄生電感封裝技術,如ZPOC封裝,將有效降低寄生電感,提升器件性能。同時,高溫封裝技術將確保SiC器件在高溫下的可靠性和穩定性。?

市場需求增長?:隨著新能源汽車、充電基礎設施、5G基站,智能制造裝備,外太空工業與控制等領域的快速發展,SiC器件需求將迎來爆發增長。這將推動SiC芯片封裝技術的不斷創新和升級,以滿足市場對高性能、高可靠性封裝產品的需求。

結論

SiC器件的制造工藝是一個復雜而精密的過程,涉及多個環節和高科技設備。隨著技術的進步,SiC器件的生產效率和性能不斷提高,未來在電力電子、汽車電子,充電基礎設施、5G基站等領域將發揮更大作用。希望本文能夠幫助讀者更深入地了解SiC器件的制造流程,為相關領域的研究和應用提供參考。

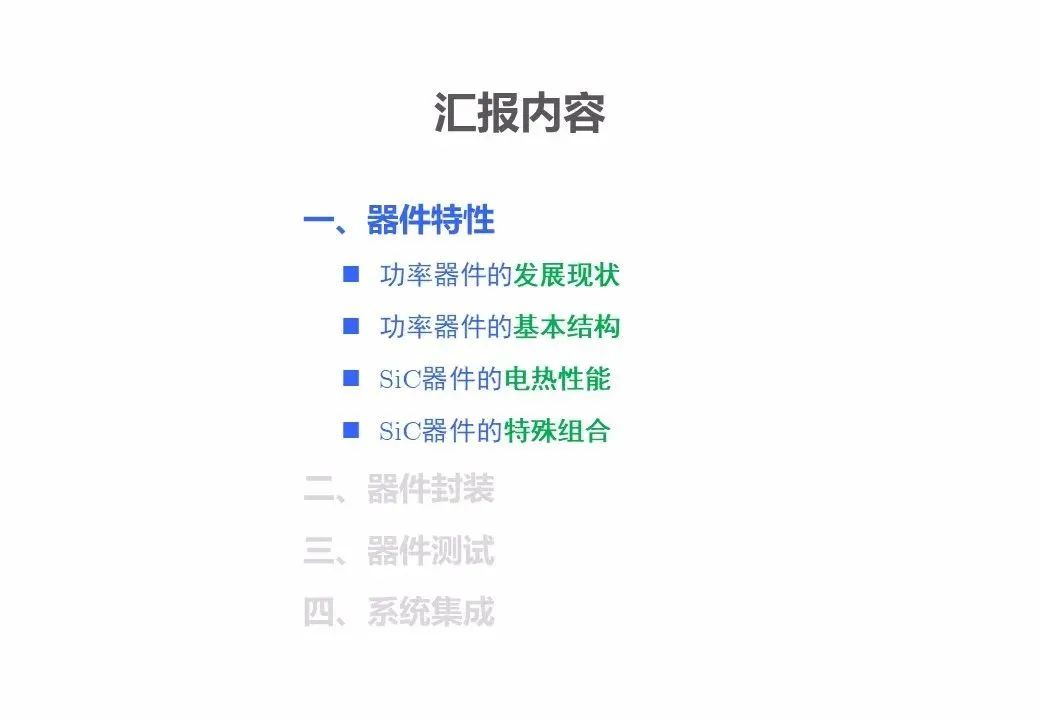

下面報告Sic知識專家分享

報告專家:曾 正 教授

推薦專家:侯 聶 博士

-

SiC

+關注

關注

29文章

2828瀏覽量

62687 -

功率芯片

+關注

關注

0文章

98瀏覽量

15354

原文標題:Sic功率芯片制造工藝技術知識與專家報告分享

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

SiC模塊封裝技術解析

【「大話芯片制造」閱讀體驗】+ 芯片制造過程和生產工藝

【「大話芯片制造」閱讀體驗】+芯片制造過程工藝面面觀

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統半導體對比

名單公布!【書籍評測活動NO.50】親歷芯片產線,輕松圖解芯片制造,揭秘芯片工廠的秘密

你可能看不懂的硬核傳感器知識:MEMS芯片制造工藝流程

廈門士蘭集宏開啟8英寸SiC功率器件芯片制造新篇章

TMC2024丨車規級功率半導體論壇劇透一丨SiC模塊特色封裝與半導體制造技術創新

CMOS工藝技術的概念、發展歷程、優點以及應用場景介紹

SiC功率器件先進互連工藝研究

SMT貼片加工中的錫膏印刷工藝技術知識

一文弄懂半導體掩膜版制造工藝及流程

Sic功率芯片制造工藝技術知識與專家報告分享

Sic功率芯片制造工藝技術知識與專家報告分享

評論