某汽車零部件制造工廠擁有多條生產線,包括沖壓、焊接、涂裝和總裝等環節,每個環節都配備了大量的生產設備,如壓力機、焊接機器人、噴涂設備和裝配線等。隨著市場競爭的加劇和客戶需求的多樣化,工廠面臨著生產效率提升、成本控制和質量保證等多重挑戰。為了實現這些目標,工廠決定推進數字化轉型,而車間設備數據采集則是其中的關鍵一環。

一、實際問題與需求

生產效率提升:需要實時監控設備的運行狀態,及時發現并解決生產瓶頸,提高整體生產效率。

成本控制:通過數據分析,預測設備維護需求,減少非計劃停機時間,降低維護成本。

質量保證:監控生產過程中的關鍵參數,確保產品質量符合標準,減少廢品率。

能源管理:實時監測能源消耗,優化能源使用策略,降低能耗成本。

二、解決方案

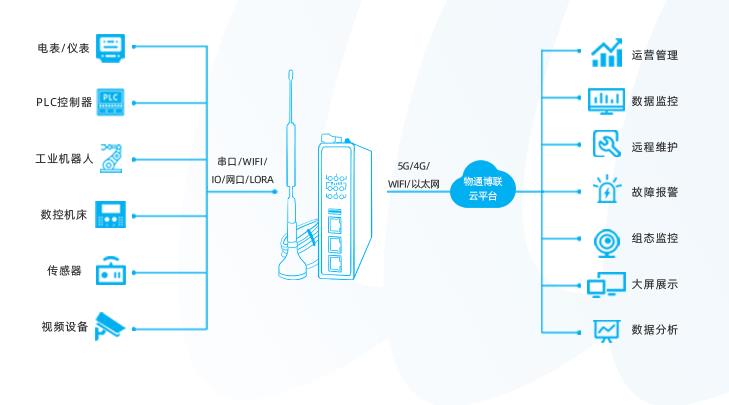

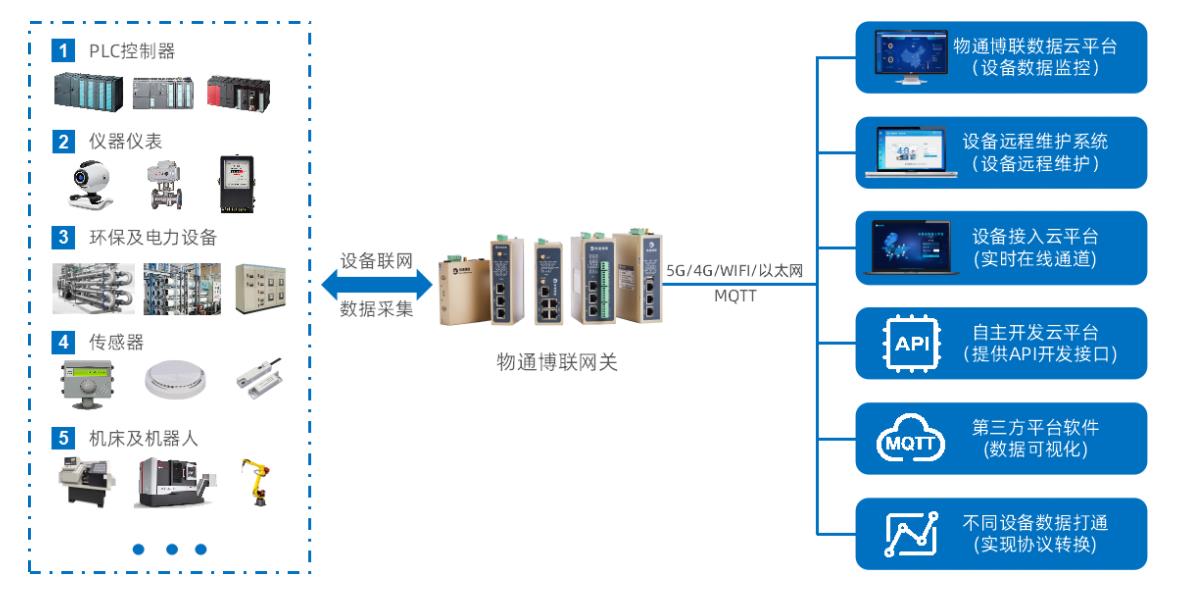

針對上述需求,天拓四方提出了一套車間設備數據采集解決方案,該方案主要包括以下幾個部分:

1、傳感器與數據采集設備

在每臺關鍵設備上安裝傳感器,如溫度傳感器、振動傳感器、電流傳感器等,實時監測設備的運行狀態和工作環境。

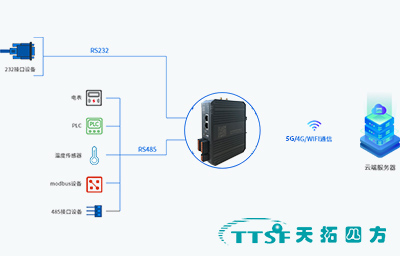

使用TDE數據采集網關收集傳感器的數據,并通過有線或無線方式傳輸至數網星云平臺。

2、數據傳輸與存儲

建立穩定的數據傳輸網絡,確保采集到的數據能夠實時、準確地傳輸至數據中心。使用數據庫系統存儲數據,便于后續的數據分析和處理。

3、數據分析與可視化

利用數網星云平臺對采集到的數據進行處理和分析,提取有價值的信息。將分析結果以圖表、報表等形式展示給管理人員和操作人員,便于他們快速了解設備狀態和生產情況。

4、預警與報警系統

根據數據分析結果,設置預警和報警閾值。當設備狀態或生產參數達到或超過閾值時,系統自動發出預警或報警信號,提醒相關人員及時采取措施。

5、維護管理系統

結合數據分析結果,制定設備維護計劃,包括定期維護、預防性維護和故障后維護等。

記錄每次維護的詳細信息,包括維護時間、維護人員、維護內容等,便于后續的設備管理和維護優化。

三、實施效果

通過實施車間設備數據采集系統,該工廠取得了顯著的成效:

生產效率提高了20%,減少了生產瓶頸和等待時間。

設備故障率降低了30%,維護成本減少了15%。

產品質量得到了有效提升,廢品率降低了10%。

能源消耗降低了15%,實現了節能減排的目標。

車間設備數據采集是實現工廠數字化轉型的重要一步。通過采集、分析設備的運行數據,我們可以更好地了解設備的狀態和生產情況,從而優化生產流程、提高生產效率、降低成本、保證產品質量。

審核編輯 黃宇

-

數據采集

+關注

關注

38文章

6053瀏覽量

113622

發布評論請先 登錄

相關推薦

天拓四方工業產線設備數據采集解決方案

PLC設備的數據采集上云解決方案

PLC數據采集解決方案

紡絲機PLC數據采集解決方案

西門子PLC、CNC數據采集解決方案

“不需要點表的工業網關”的 PLC 數據采集解決方案

基于物聯網技術的工業設備數據采集解決方案

網關數據采集解決方案

虹科提供了一種高效、可靠的汽車CAN/LIN總線數據采集解決方案

車間設備數據采集解決方案

車間設備數據采集解決方案

評論