0 引言

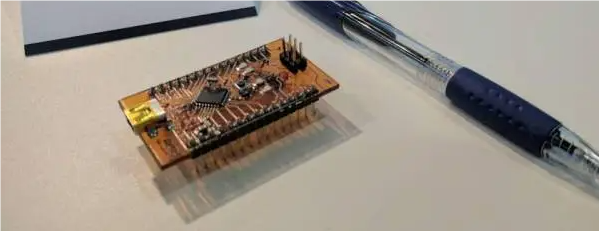

多層瓷介電容器作為陶瓷電容器的一種,憑借容體比大、結(jié)構(gòu)致密、電損耗小、無極性、貯存方便等諸多優(yōu)勢(shì),在航天、航空、兵器以及消費(fèi)類電子產(chǎn)品等眾多領(lǐng)域有著廣泛應(yīng)用。將其組裝于印制電路板(printed circuit board,PCB)上形成穩(wěn)定電氣連接時(shí),常采用回流焊接、波峰焊接及手工焊接等方式,各方式均有自身特點(diǎn)與適用場(chǎng)景。

手工焊接是利用電烙鐵加熱被焊金屬件和錫鉛焊料,借助熔融焊料對(duì)金屬表面的潤(rùn)濕作用形成合金,待焊料凝固后實(shí)現(xiàn)連接的工藝。因無需復(fù)雜輔助設(shè)備且操作靈活方便,尤其適用于加工數(shù)量少或不易實(shí)現(xiàn)自動(dòng)焊接的情況。然而,某所曾出現(xiàn)這樣的問題:使用電烙鐵更換多層瓷介電容器后,該電容器在溫度循環(huán)試驗(yàn)時(shí)發(fā)生燒毀故障。經(jīng)破壞性物理分析(destructive physical analysis,DPA)發(fā)現(xiàn),故障根源是手工焊接致使器件內(nèi)部生成微裂紋。這凸顯出手工焊接工藝應(yīng)用于多層瓷介電容器時(shí)存在隱患,為保障產(chǎn)品質(zhì)量與可靠性,避免后續(xù)手工焊接再引入裂紋,對(duì)其焊接工藝進(jìn)行優(yōu)化至關(guān)重要,最終經(jīng)多方考量與實(shí)踐驗(yàn)證,決定引進(jìn)大研智造的激光錫球焊接設(shè)備來解決這一難題。

1 故障分析

1.1 DPA 分析結(jié)果

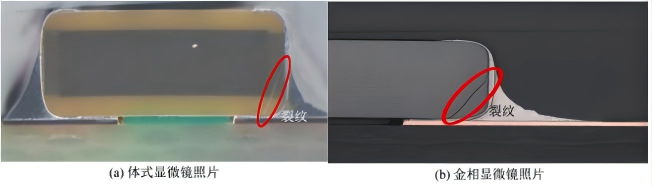

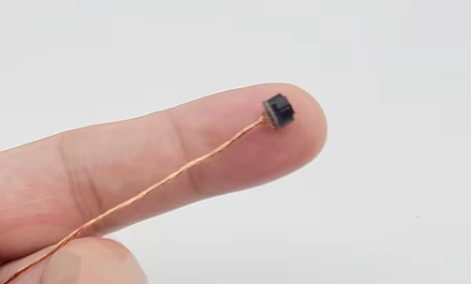

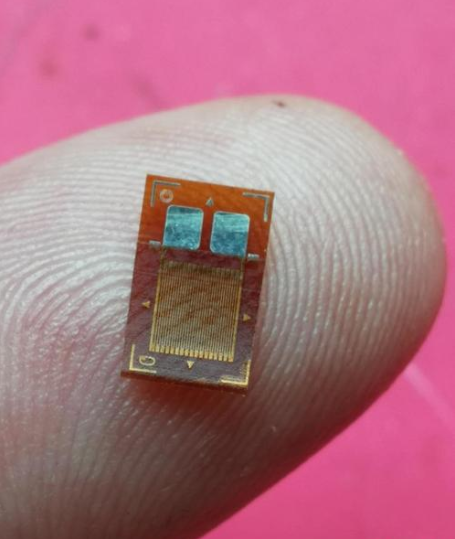

對(duì)故障器件進(jìn)行 DPA 分析,從對(duì)應(yīng)的照片(如圖 1 所示,圖 1 展示了故障器件經(jīng) DPA 分析后的內(nèi)部裂紋情況)中可清晰看到,器件端電極瓷體內(nèi)部裂紋從焊點(diǎn)部位的瓷體表面沿約 45° 角向端頭內(nèi)部延伸,此形貌為典型熱沖擊產(chǎn)生的裂紋,表明在熱應(yīng)力作用下,器件本體在焊點(diǎn)末端或端電極附近出現(xiàn)了裂紋。

圖1 故障器件DPA分析照片

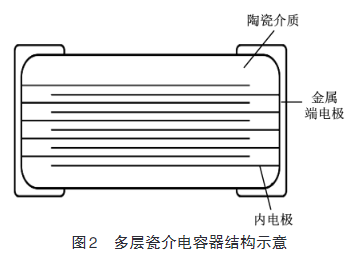

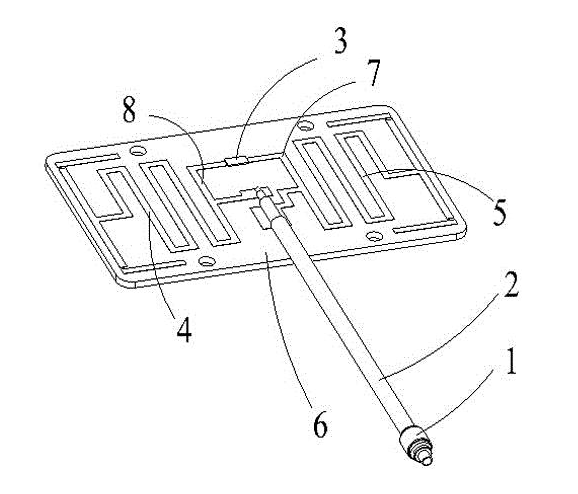

多層瓷介電容器由金屬內(nèi)電極、金屬外電極、陶瓷介質(zhì)構(gòu)成多晶多相體(其結(jié)構(gòu)示意可參考圖 2,圖 2 呈現(xiàn)了多層瓷介電容器各組成部分的結(jié)構(gòu)關(guān)系),內(nèi)部各種材料的熱傳導(dǎo)系數(shù)(δT)和熱膨脹系數(shù)(coefficient of thermal expansion,CTE)差異較大,內(nèi)電極、端電極、陶瓷的 CTE 分別為 16×10-6 K-1、18×10-6 K-1和(9.5 - 11.5)×10-6 K-1。受這種材料特性差異影響,在熱應(yīng)力作用下,陶瓷介質(zhì)極易生成裂紋。即便初始裂紋未進(jìn)入電極有效區(qū),但在后續(xù)溫度循環(huán)試驗(yàn)時(shí),環(huán)境應(yīng)力會(huì)促使裂紋擴(kuò)展到內(nèi)電極有效區(qū),最終導(dǎo)致器件失效,嚴(yán)重影響產(chǎn)品正常使用和性能穩(wěn)定性。

1.2 手工焊接流程及潛在問題

復(fù)查產(chǎn)品生產(chǎn)過程發(fā)現(xiàn),多層瓷介電容器最初采用回流焊進(jìn)行焊接,因產(chǎn)品使用中其器件損壞,后續(xù)改用手工焊接更換,具體器件更換操作流程如下:

- 器件拆卸:用電烙鐵對(duì)需更換的電容進(jìn)行解焊操作,拆卸后的器件不再使用。

- 焊盤除錫:借助電烙鐵和吸錫帶去除 PCB 焊盤上多余焊錫,為后續(xù)焊接做準(zhǔn)備。

- 器件預(yù)熱:更換的器件在焊接前進(jìn)行預(yù)熱,旨在調(diào)整器件狀態(tài),減輕焊接時(shí)熱沖擊影響。

- 手工焊接:先在 PCB 焊盤上預(yù)加錫,再將預(yù)熱后的器件置于焊盤上,接著在焊盤上涂刷助焊劑,然后用電烙鐵對(duì)焊接位置加錫,要求焊錫爬錫高度控制在器件本體高度的 1/4 - 3/4 之間,以此規(guī)范焊接效果。

- 清洗:對(duì) PCB 器件更換位置附近區(qū)域進(jìn)行清洗,保持焊接部位及周邊環(huán)境清潔。

深入分析故障器件加工路線后,發(fā)現(xiàn)以下因素會(huì)影響器件在手工焊接時(shí)所受熱應(yīng)力:

- 助焊劑涂敷位置:焊接中,助焊劑有傳遞熱量和減少熱量損失的作用,其涂敷位置不同,器件和焊料所受熱應(yīng)力不同。例如,將助焊劑涂敷位置由焊盤改為焊絲上甚至不涂敷,能在一定程度上降低器件本體在焊接過程中受到的熱沖擊。

- 電烙鐵溫度:焊接時(shí)電烙鐵給焊盤加熱,熱量經(jīng)焊盤傳遞到器件上造成熱沖擊,適當(dāng)降低電烙鐵溫度,有助于減少器件本體受到的熱沖擊。

- PCB 預(yù)熱:焊接前對(duì) PCB 預(yù)熱,可降低器件和 PCB 間的溫差,從而減輕焊接時(shí)器件本體受到的熱應(yīng)力,利于提高焊接質(zhì)量和器件穩(wěn)定性。

2 試驗(yàn)驗(yàn)證

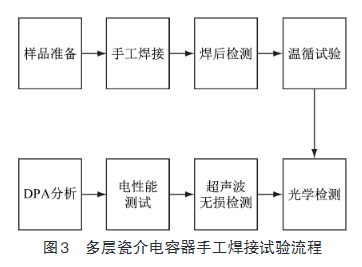

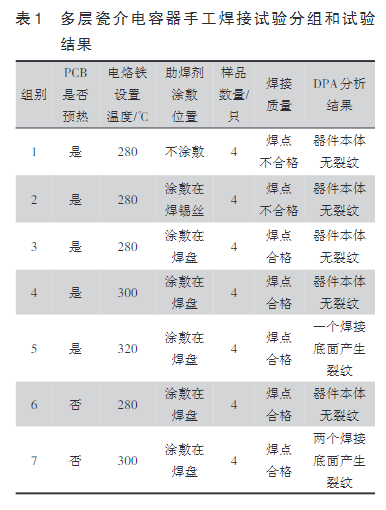

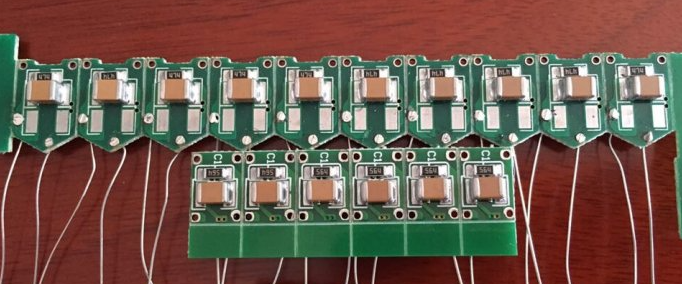

基于對(duì)多層瓷介電容器手工焊接過程的梳理,以助焊劑不同涂敷位置、手工焊接溫度、PCB 是否預(yù)熱為變量,開展手工焊接試驗(yàn)驗(yàn)證工作,試驗(yàn)流程如圖 3 所示(圖 3 詳細(xì)展示了整個(gè)試驗(yàn)從準(zhǔn)備到檢測(cè)的具體步驟流程),試驗(yàn)分組與結(jié)果見表 1(表 1 列出了各試驗(yàn)分組的變量設(shè)置及對(duì)應(yīng)檢測(cè)結(jié)果數(shù)據(jù))。

2.1 檢測(cè)結(jié)果概述

- 光學(xué)檢測(cè)方面:采用 20 倍放大鏡對(duì)焊接后的多層瓷介電容器外觀逐一檢測(cè),器件外觀均無損傷,從外觀初步判斷焊接質(zhì)量尚可。

- 電性能測(cè)試方面:針對(duì)焊接后電容器的電容量、損耗角正切及絕緣電阻等關(guān)鍵電性能指標(biāo)進(jìn)行專業(yè)測(cè)試,結(jié)果顯示器件各項(xiàng)電性能均符合要求,表明焊接操作未對(duì)器件電性能造成不良影響。

- 超聲波無損檢測(cè)方面:運(yùn)用 50MHz 頻率探頭對(duì)焊接后的多層瓷介電容器進(jìn)行無損檢測(cè),未發(fā)現(xiàn)器件內(nèi)部有異常氣孔類缺陷,說明焊接過程未引發(fā)內(nèi)部結(jié)構(gòu)完整性方面的明顯問題。

然而,通過 DPA 分析發(fā)現(xiàn)部分器件本體有裂紋生成,這意味著盡管手工焊接產(chǎn)生的裂紋初始未進(jìn)入內(nèi)電極有效區(qū),但在后續(xù)溫度循環(huán)試驗(yàn)中,裂紋存在擴(kuò)展到內(nèi)電極有效區(qū)的風(fēng)險(xiǎn),一旦擴(kuò)展,必然導(dǎo)致器件功能失效,影響產(chǎn)品可靠性和使用壽命。

2.2 變量影響分析

- 助焊劑涂敷位置影響:對(duì)比分組 1 - 3 的試驗(yàn)結(jié)果可知,在 280℃的焊接溫度下,助焊劑涂敷位置對(duì)器件本體是否產(chǎn)生裂紋無直接影響,但會(huì)影響手工焊接質(zhì)量。因助焊劑除傳遞熱量外,還兼具去除焊盤表面氧化物、降低液態(tài)釬料對(duì)焊盤潤(rùn)濕難度的作用,當(dāng)不涂敷助焊劑或僅涂敷在焊錫絲上時(shí),不利于液態(tài)釬料充分潤(rùn)濕焊接界面,導(dǎo)致焊接質(zhì)量不符合要求,影響焊接效果穩(wěn)定性。

- 焊接溫度與 PCB 預(yù)熱影響:對(duì)比分組 3 - 5 的試驗(yàn)情況,在 PCB 預(yù)熱條件下,當(dāng)焊接溫度達(dá)到 320℃時(shí),器件本體開始產(chǎn)生裂紋,即器件本體和 PCB 預(yù)熱溫度不變時(shí),焊接溫度達(dá) 320℃便會(huì)出現(xiàn)裂紋,可見降低手工焊接溫度對(duì)避免器件產(chǎn)生裂紋很有必要。

對(duì)比分組 6 和 7 的試驗(yàn)數(shù)據(jù),PCB 不預(yù)熱時(shí),焊接溫度達(dá)到 300℃器件本體就開始出現(xiàn)裂紋,相較于 PCB 預(yù)熱的分組,其出現(xiàn)裂紋的焊接溫度低了 20℃(此處明確了溫度差值,增強(qiáng)對(duì)比效果),表明 PCB 預(yù)熱能有效降低器件本體與焊點(diǎn)間的溫度差,提高器件耐手工焊接的溫度。

3 激光錫球焊接設(shè)備的引入及優(yōu)勢(shì)

3.1 引入背景

鑒于手工焊接在多層瓷介電容器焊接中面臨的諸多問題,盡管通過調(diào)整助焊劑涂敷位置、控制電烙鐵溫度以及進(jìn)行 PCB 預(yù)熱等措施可在一定程度上緩解熱應(yīng)力影響,但仍難以徹底避免裂紋產(chǎn)生及由此引發(fā)的器件失效風(fēng)險(xiǎn)。為根本解決這一難題,保障多層瓷介電容器焊接質(zhì)量和產(chǎn)品可靠性,經(jīng)對(duì)各類焊接技術(shù)及設(shè)備綜合評(píng)估與篩選,最終決定引進(jìn)大研智造的激光錫球焊接設(shè)備。

3.2 激光錫球焊接設(shè)備優(yōu)勢(shì)

能量集中,熱影響小:大研智造激光錫球焊錫機(jī)采用激光焊接方式,能量高度集中于焊接部位,可實(shí)現(xiàn)局部精準(zhǔn)加熱。與傳統(tǒng)手工焊接靠電烙鐵傳導(dǎo)熱量至整個(gè)焊接區(qū)域及周邊不同,激光焊接的熱影響區(qū)域極小,能大幅減少熱應(yīng)力對(duì)多層瓷介電容器內(nèi)部不同材料的不良影響,有效避免因熱膨脹系數(shù)差異引發(fā)的裂紋問題,確保器件在焊接過程中的結(jié)構(gòu)完整性。

溫度精確控制:該設(shè)備配備先進(jìn)智能控制系統(tǒng),能實(shí)時(shí)精確監(jiān)測(cè)和調(diào)控焊接溫度。操作人員可依據(jù)多層瓷介電容器的材料特性及具體焊接要求,精準(zhǔn)設(shè)定溫度參數(shù),使焊接過程始終處于最適宜的溫度區(qū)間。這既避免了因溫度過高致使陶瓷介質(zhì)等材料性能受損、產(chǎn)生裂紋,又確保焊料充分熔化,形成高質(zhì)量焊點(diǎn),保障焊接質(zhì)量穩(wěn)定可靠。

高精度焊接保障:借助高精度定位系統(tǒng)與精細(xì)的激光束聚焦技術(shù),激光錫球焊錫機(jī)可將激光光斑聚焦到極小范圍,精確對(duì)準(zhǔn)多層瓷介電容器的焊接點(diǎn)位。無論對(duì)于尺寸較小的多層瓷介電容器,還是其精細(xì)的電極部位,都能實(shí)現(xiàn)高精度焊接操作,保證各焊點(diǎn)的大小、形狀及焊接深度等關(guān)鍵指標(biāo)高度一致,滿足多層瓷介電容器對(duì)焊接精度的嚴(yán)格要求,進(jìn)一步提升焊接質(zhì)量,降低因焊接不良導(dǎo)致的器件失效風(fēng)險(xiǎn)。

工藝一致性高:設(shè)備具備自動(dòng)化焊接流程,操作人員只需按多層瓷介電容器的型號(hào)、規(guī)格等參數(shù)簡(jiǎn)單設(shè)置,即可啟動(dòng)設(shè)備進(jìn)行穩(wěn)定且一致的焊接操作。整個(gè)焊接過程由精確程序控制,不受人為因素(如操作手法、精力狀態(tài)等)影響,無論是單個(gè)焊接還是批量生產(chǎn),都能保證每次焊接的工藝參數(shù)、焊點(diǎn)質(zhì)量等高度一致,有效解決手工焊接中因操作人員差異導(dǎo)致的質(zhì)量參差不齊問題,提高產(chǎn)品整體一致性和穩(wěn)定性,為大規(guī)模生產(chǎn)多層瓷介電容器提供有力保障。

4 激光錫球焊接設(shè)備在多層瓷介電容器焊接中的實(shí)際應(yīng)用

某所引入大研智造激光錫球焊錫機(jī)后,其技術(shù)團(tuán)隊(duì)依據(jù)多層瓷介電容器的具體特性,對(duì)焊錫機(jī)進(jìn)行針對(duì)性參數(shù)設(shè)置。例如,參照電容器陶瓷介質(zhì)的耐熱性能,將焊接溫度精確設(shè)定在合適數(shù)值,同時(shí)結(jié)合電極尺寸和間距等因素,合理調(diào)整激光光斑的聚焦精度以及焊接時(shí)間等參數(shù)。

實(shí)際應(yīng)用效果顯著,經(jīng)激光錫球焊接后的多層瓷介電容器,在后續(xù)嚴(yán)格的溫度循環(huán)試驗(yàn)以及各項(xiàng)性能檢測(cè)中,均未再出現(xiàn)因焊接導(dǎo)致的裂紋問題。產(chǎn)品的一次通過率從原來手工焊接時(shí)的不足 70% 提升到了 95% 以上,大幅減少了因焊接質(zhì)量問題引發(fā)的返工和維修環(huán)節(jié),降低了生產(chǎn)成本,有力保障了航天電子產(chǎn)品的高質(zhì)量交付,進(jìn)一步鞏固了該所在航天領(lǐng)域的市場(chǎng)競(jìng)爭(zhēng)力。

不僅如此,在其他如消費(fèi)類電子產(chǎn)品制造等領(lǐng)域,類似的積極效果也不斷顯現(xiàn)。眾多企業(yè)引入該設(shè)備后,充分利用其優(yōu)勢(shì),有效解決了多層瓷介電容器焊接質(zhì)量不穩(wěn)定的問題,提升了產(chǎn)品整體質(zhì)量,增強(qiáng)了市場(chǎng)競(jìng)爭(zhēng)力,進(jìn)一步驗(yàn)證了大研智造激光錫球焊錫機(jī)在多層瓷介電容器焊接應(yīng)用中的可靠性和價(jià)值。

5 總結(jié)與展望

通過深入分析多層瓷介電容器手工焊接過程中因熱應(yīng)力導(dǎo)致裂紋及器件失效的問題,并開展系列試驗(yàn)驗(yàn)證,清晰認(rèn)識(shí)到手工焊接應(yīng)對(duì)此類問題存在局限性,即便采取多種優(yōu)化措施,也難以徹底解決問題。

大研智造激光錫球焊錫機(jī)的引入,憑借能量集中、溫度精確控制、高精度焊接保障以及工藝一致性高等顯著優(yōu)勢(shì),有效攻克了多層瓷介電容器焊接難題,在實(shí)際應(yīng)用中為航天、消費(fèi)類電子產(chǎn)品等相關(guān)制造企業(yè)帶來產(chǎn)品質(zhì)量提升、生產(chǎn)效率提高、成本降低以及市場(chǎng)競(jìng)爭(zhēng)力增強(qiáng)等諸多益處。

展望未來,隨著電子技術(shù)持續(xù)發(fā)展,多層瓷介電容器在更多高端、精密電子產(chǎn)品中的應(yīng)用將越發(fā)廣泛,對(duì)其焊接質(zhì)量要求也會(huì)愈發(fā)嚴(yán)苛。大研智造激光錫球焊錫機(jī)有望通過持續(xù)的技術(shù)創(chuàng)新與優(yōu)化升級(jí),進(jìn)一步提升焊接性能,例如實(shí)現(xiàn)更精細(xì)化的溫度調(diào)控、更高的焊接精度以及更強(qiáng)的兼容性等,從而更好地適應(yīng)未來復(fù)雜多變的焊接需求,在多層瓷介電容器乃至整個(gè)電子制造行業(yè)的發(fā)展中持續(xù)發(fā)揮關(guān)鍵作用,助力我國(guó)電子產(chǎn)業(yè)在全球市場(chǎng)占據(jù)更有利地位,不斷書寫高質(zhì)量發(fā)展新篇章。

大研智造作為專注于智能制造精密焊接領(lǐng)域、擁有超過 20 年行業(yè)經(jīng)驗(yàn)的技術(shù)廠家,一直致力于為客戶提供最新的技術(shù)資訊和深度分析,助力解決焊接工藝中的各類挑戰(zhàn)。我們誠(chéng)摯歡迎各界朋友通過大研智造官網(wǎng)與我們聯(lián)系,了解更多關(guān)于激光焊錫機(jī)在智能制造精密焊接領(lǐng)域的應(yīng)用詳情,或提出您的特定技術(shù)需求。同時(shí),也熱情邀請(qǐng)您來我司參觀、試機(jī)、免費(fèi)打樣,共同探討激光焊接技術(shù)的美好未來,攜手推動(dòng)電子制造行業(yè)的高質(zhì)量發(fā)展。

-

焊接

+關(guān)注

關(guān)注

38文章

3168瀏覽量

59881

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

焊錫機(jī)廠家大研智造:引領(lǐng)錫球焊錫機(jī)和全自動(dòng)焊錫機(jī)發(fā)展的“領(lǐng)航者”

解析大研智造激光錫球焊錫機(jī)助力醫(yī)療設(shè)備精密焊接的獨(dú)特優(yōu)勢(shì)

假焊?連錫?焊點(diǎn)不飽滿圓潤(rùn)?焊盤尺寸太小?焊接效率低下?來看看大研智造激光錫球焊錫機(jī)!

大研智造激光錫球焊錫機(jī):提升 PCB 模塊天線焊接質(zhì)量的關(guān)鍵法寶

大研智造激光錫球焊錫機(jī):攻克精密焊接難題的“利器”

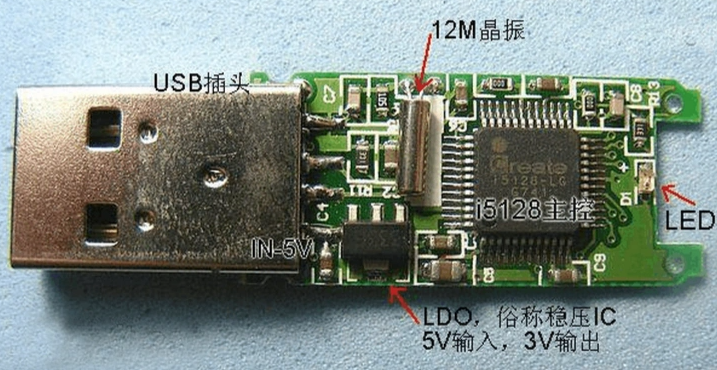

大研智造焊錫機(jī)廠家 解析激光錫球焊錫機(jī)如何賦能U盤制造

解析大研智造激光錫球焊錫機(jī)在SMP微型電連接器焊接的優(yōu)勢(shì)(下)

大研智造激光自動(dòng)錫球焊錫機(jī)——電子制造領(lǐng)域的卓越之選

大研智造 精密焊接,精準(zhǔn)未來:激光錫球焊接技術(shù)的優(yōu)勢(shì)剖析

大研智造激光錫球焊接技術(shù):航空航天工業(yè)的新焊接解決方案

大研智造激光錫球焊:未來制造的精準(zhǔn)之選

大研智造激光錫球焊接:微電子線材焊接的技術(shù)革新

大研智造激光錫球焊接:革新PCBA焊接技術(shù)

什么是多層瓷介電容器焊接,為何選擇大研智造激光錫球焊錫機(jī)?

什么是多層瓷介電容器焊接,為何選擇大研智造激光錫球焊錫機(jī)?

評(píng)論