隨著工業4.0的推進和智能制造技術的發展,焊接技術作為制造業中的重要環節,其自動化、智能化水平直接影響到整個生產線的效率與質量。在眾多焊接技術中,點焊因其操作簡便、成本低廉、適用范圍廣等優點而被廣泛應用于汽車制造、家電生產等多個領域。然而,傳統點焊技術存在焊接參數固定、難以適應不同材料和厚度變化的問題,導致焊接質量不穩定,影響了產品的最終性能。為了解決這一問題,自適應點焊控制器應運而生,通過引入先進的控制算法和傳感器技術,實現了焊接過程的實時監控與調整,大大提升了焊接質量和生產效率。

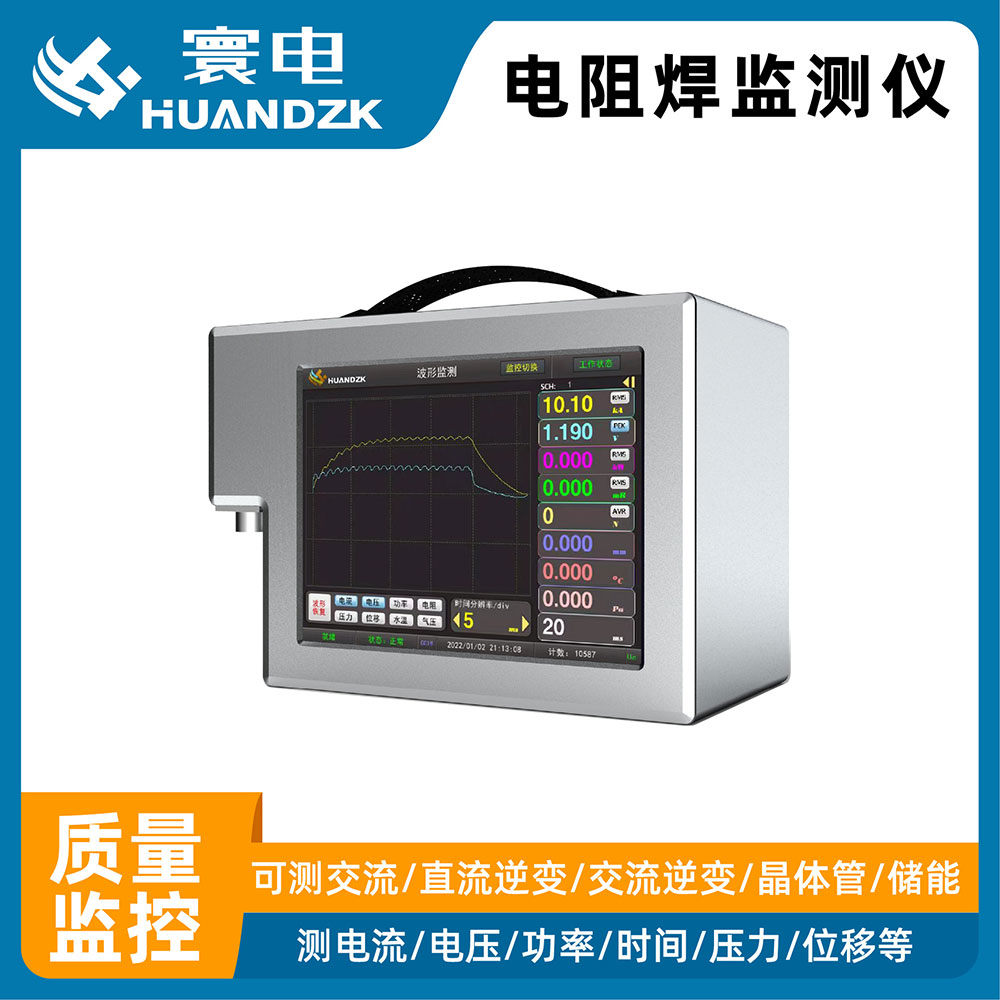

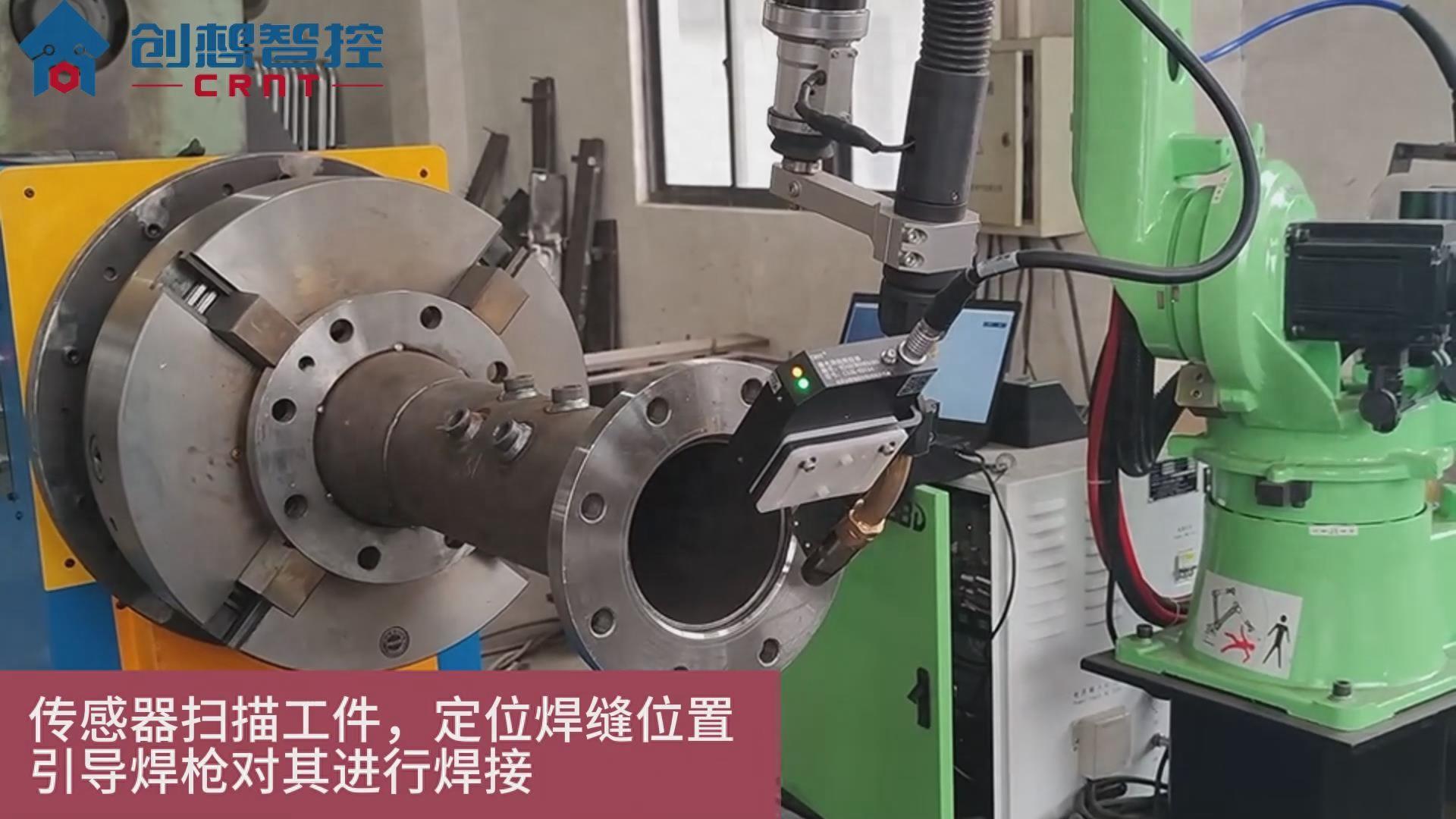

自適應點焊控制器的核心在于其智能控制系統。該系統能夠根據焊接前的材料特性(如材料類型、厚度等)以及焊接過程中的動態反饋信息(如電流、電壓、壓力等),自動調整焊接參數,確保每次焊接都能達到最佳效果。具體而言,當控制器接收到焊接任務時,首先會通過預設的數據庫或在線學習機制,確定初步的焊接參數設置。在焊接過程中,內置的高精度傳感器會實時監測焊接點的狀態變化,并將數據反饋給控制器。控制器則基于這些實時數據,利用預先訓練好的機器學習模型進行快速分析,判斷當前焊接狀態是否理想。如果不理想,控制器將立即調整焊接參數,如增加或減少焊接時間、調整電流大小等,直至焊接質量達到預期標準。

此外,自適應點焊控制器還具備強大的故障診斷功能。在焊接過程中,如果檢測到異常情況,如電極磨損、材料缺陷等,控制器能夠及時發出警報,并提供相應的解決方案,避免因小故障導致的大規模停機維修,從而有效保障生產的連續性和穩定性。同時,控制器還支持遠程監控與維護,技術人員可以通過網絡實時查看設備運行狀態,進行遠程調試和優化,進一步提高了設備的可維護性和使用靈活性。

在實際應用中,自適應點焊控制器已經展現出了顯著的優勢。以汽車行業為例,車身結構件的焊接是汽車制造過程中的關鍵步驟之一,對焊接質量和生產效率有著嚴格的要求。采用自適應點焊控制器后,不僅可以實現對不同型號車輛、不同部位結構件的精準焊接,還能大幅縮短焊接周期,降低廢品率,提升整體生產效率。據統計,某知名汽車制造商在引入自適應點焊控制器后,焊接不良率降低了30?生產效率提高了20?上,顯著增強了企業的市場競爭力。

除了汽車行業外,自適應點焊控制器在家電制造、航空航天、電子設備等多個領域也得到了廣泛應用。例如,在家電行業中,對于冰箱、洗衣機等產品中的金屬部件焊接,自適應點焊控制器能夠有效解決傳統焊接方法中存在的熱變形、焊點不均勻等問題,保證了產品質量的同時,也提高了生產效率。而在航空航天領域,由于對材料性能和焊接質量有極高的要求,自適應點焊控制器憑借其高精度和可靠性,成為該領域不可或缺的技術裝備之一。

總之,自適應點焊控制器通過集成先進的控制算法和傳感技術,實現了焊接過程的智能化管理,不僅解決了傳統點焊技術存在的諸多問題,還推動了焊接技術向更高效、更精準的方向發展。未來,隨著人工智能、大數據等前沿科技的不斷進步,自適應點焊控制器的功能將更加完善,應用場景也將更加廣泛,為制造業的轉型升級注入新的動力。

-

控制器

+關注

關注

112文章

16361瀏覽量

178030 -

焊接

+關注

關注

38文章

3135瀏覽量

59759 -

智能制造

+關注

關注

48文章

5560瀏覽量

76335

發布評論請先 登錄

相關推薦

雙頻點焊控制器的高效應用與技術優勢分析

多頻點焊控制器的創新應用與優勢分析

恒流恒壓焊接控制器的精準應用與優勢分析

逆變直流焊接控制器:創新技術在焊接行業的高效應用探索

先進雙向點焊控制器在工業生產中的關鍵技術應用與解析

智能化多通道焊接控制器:實現高效精準的焊接工藝控制技術解析

電動點焊工藝中的電流控制器關鍵技術研發與應用探析

探索點焊機高效焊接背后的奧秘

基于非線性自適應學習控制器的四軸飛行器避障方案

自適應點焊控制器:精準焊接,高效生產

自適應點焊控制器:精準焊接,高效生產

評論