隨著醫療技術的不斷進步和對醫療產品質量要求的日益嚴格,工業AI視覺外觀檢測技術在醫療領域的應用越來越廣泛,涉及從醫療器械的精密制造到藥品包裝的嚴格監控等多個環節。現代醫療行業的外觀檢測系統利用高分辨率成像、先進的圖像處理算法和機器學習技術,能夠精確識別和分類微小的缺陷,如裂縫、污點、顏色不均或尺寸偏差等,確保醫療產品的安全性和可靠性。

但是,醫療行業的特殊性也對外觀檢測有著更高的要求,如對檢測系統的衛生和消毒要求、對檢測結果的高準確性要求以及對設備操作的簡便性要求。于是,工業AI視覺檢測技術也正在向更高水平的自動化、智能化和精準化方向發展,以適應醫療行業對高標準質量控制的持續需求,為保障患者安全和提高醫療服務質量做出更大的貢獻。

一、醫療行業進行視覺檢測的特點高精度要求:醫療產品的質量直接關系到患者的生命健康,視覺檢測需要達到非常高的精度,例如檢測藥品包裝上的微小瑕疵、醫療器械的尺寸偏差等,通常要求準確率在99%以上。

多種檢測內容:項目涵蓋外觀檢測,如醫療器械的顏色、形狀、質地等;尺寸檢測,確保手術器械等的尺寸符合標準;表面質量檢測,查看醫療器械表面是否有缺陷、污漬等,還包括對藥品的包裝完整性、標簽準確性、藥液純凈度等的檢測。

快速且非接觸式檢測:通常情況下,所使用的檢測設備需避免對醫療產品的直接接觸,防止污染和損壞,同時也能快速、高效地完成檢測任務,適用于對衛生條件要求嚴格的醫療產品生產環境。

自動化與智能化需求高:醫療行業產品生產規模大、檢測任務繁重,需要視覺檢測系統具備高度的自動化和智能化水平,能夠自動識別、判斷和分類產品,減少人工干預,提高檢測效率和準確性。

數據可追溯性:檢測過程中產生的數據需要進行詳細記錄和保存,以便追溯產品的質量歷史、分析質量問題的原因、改進生產工藝等,滿足醫療行業嚴格的質量管理要求。

二、視覺檢測過程中的難點首先,醫療產品種類繁多,形狀、尺寸、材質各異,如不同規格的藥瓶、形狀復雜的手術器械等,要求視覺檢測系統能夠適應各種產品的檢測需求,需要針對不同產品進行定制化的算法設計和系統配置。

其次,醫療產品的材質和表面特性多樣,如透明、反光、吸光等,這會對光照條件產生不同的要求,可能導致光照不均勻、反光過強或過弱等問題,影響圖像質量和檢測效果,需要精心設計和優化光照系統和成像方案。

而且,許多醫療產品的缺陷非常微小,如藥品中的雜質、醫療器械表面的細微劃痕或裂紋等,這對視覺檢測系統的分辨率和靈敏度提出了極高的要求,需要采用高分辨率的相機、先進的圖像處理算法和檢測技術來實現。

同時,在醫療產品的生產線上,視覺檢測需要實時完成,對檢測速度有很高的要求,同時還要保證檢測的準確性和可靠性,這就需要視覺檢測系統具備快速的圖像采集、處理和分析能力,能夠在短時間內給出檢測結果。

最后,醫療行業的視覺檢測可能需要結合多種模態的數據,如圖像、視頻、光譜等,以實現更全面、準確的檢測,需要解決多模態數據的融合問題,包括數據的采集、同步、校準和綜合分析等。

然而,在實際情況中,醫療行業進行視覺檢測時,也經常面臨一些現實困局。1、技術更新換代快。視覺檢測技術不斷發展和更新,如深度學習、人工智能等新技術的應用,使得醫療企業需要不斷投入資金進行技術升級和設備更新,以保持檢測系統的先進性和競爭力。

2、專業人才短缺。視覺檢測涉及計算機視覺、圖像處理、機械工程、醫療知識等多學科領域的專業知識和技能,既懂醫療又懂視覺檢測技術且懂人工智能的復合型人才相對短缺,一定程度上限制了視覺檢測技術在醫療行業的推廣和應用。

3、標準和規范不完善。目前醫療行業對于視覺檢測的標準和規范還不夠完善,不同企業之間的檢測方法和標準存在差異,這給視覺檢測系統的開發、驗證和市場推廣帶來了一定的困難,也影響了行業的整體發展和質量控制水平。三、典型案例醫療泡罩的外觀檢測醫療泡罩是一種熱成型塑料包裝,通常由硬質塑料薄片經加熱軟化后,在模具中吸塑或壓塑成型,形成一個個規則排列、獨立密封的泡狀腔體,用于盛裝藥片、膠囊、小型醫療器械零部件等。每個泡罩都有一個對應的鋁箔或紙質封蓋,通過熱封工藝緊密貼合,保障內部產品的密封性與穩定性,隔絕空氣、水汽及微生物,延長保質期。

如果按材質分類,大概可分為以下3種類型:

PVC泡罩:材質成本較低,加工性能良好,透明度尚可,是較為常見的泡罩材料,廣泛應用于普通藥品包裝,但在防潮性及環保性方面存在一定局限。

PVDC泡罩:材質阻隔性能優越,對水汽、氧氣等氣體的阻隔率遠高于PVC,能更好地保護對環境敏感的藥品,如部分抗生素、生物制劑等,常用于高端藥品包裝,不過其成本相對偏高,加工難度稍大。

PET泡罩:材質具有高強度、高透明度以及良好的耐熱性,適用于需要高溫滅菌處理的醫療器械包裝,像一次性注射器、手術刀等,且回收利用性優于前兩者,契合綠色環保趨勢。如果按照成型工藝分類,大概可分為以下2種類型:

吸塑泡罩:通過真空負壓作用,將軟化的塑料片材吸附在模具型腔表面成型,生產效率較高,適合大規模生產簡單形狀的泡罩,能快速產出如常見感冒藥片泡罩包裝。

壓塑泡罩:利用正壓使塑料片材在模具間受壓成型,可塑造復雜結構泡罩,產品壁厚均勻度更好,常用于異形醫療器械或高精密藥品包裝,但設備成本與模具復雜度較高。

某深耕醫藥行業的設備商,洞察到泡罩檢測的需求前景,投入資源研發泡罩檢測機,在研發過程中,該設備商嘗試了將傳統算法與AI算法相結合的方法,但在實際測試中發現,這種基于開源深度學習算法的方案存在一定局限性,方案在測試中表現效果不佳且速度較慢,更無法滿足生產中對藥片缺損、藥片臟污/異物、鋁塑板破損、壓泡等缺陷類型的檢測要求,效果提升遇到了瓶頸。過程中存在的主要困難如下:1、泡罩上如發絲般細微的劃痕、幾微米大小的雜質顆粒、極淺的壓痕等缺陷,在高速生產線上轉瞬即逝,檢測時極易遺漏。這些微小瑕疵可能破壞密封完整性或成為應力集中點,危及產品質量,機器視覺需配置超高分辨率相機及精密光學系統方可捕捉。

2、PVDC材質的高阻隔性致使光線吸收特殊,成像易出現陰影區域;PET材質的高透明度又可能使內部產品輪廓與泡罩邊界模糊,增加缺陷識別難度,算法需精準適配各材質光學模型。

3、泡罩包裝生產速度快,每分鐘可達數百甚至上千個產品,機器視覺系統既要瞬間完成圖像采集,又要在極短時間內(毫秒級)完成復雜運算、精準判斷缺陷類型與程度,對硬件算力及軟件算法優化要求極高,否則易出現漏檢或誤檢,導致次品流入市場。

4、醫療泡罩涵蓋藥品、各類醫療器械等豐富品類,形狀從圓形、方形到異形,尺寸跨度大,單一檢測算法與參數難以通用于所有產品。每當產品線切換不同規格泡罩,系統需快速重新校準、學習新特征,確保檢測準確性,這依賴強大的自適應學習模型構建。為克服這些挑戰,該設備商采用了阿丘科技AIDI的分割算法。這種算法能夠有效解決傳統算法和開源深度學習算法在檢測對比度低、面積小的缺陷類型時的不足。同時,AIDI算法在同等硬件配置下,展現出了更快的速度,能夠滿足設備以400pcs/min的檢測速度要求,從而顯著提升了檢測效率。

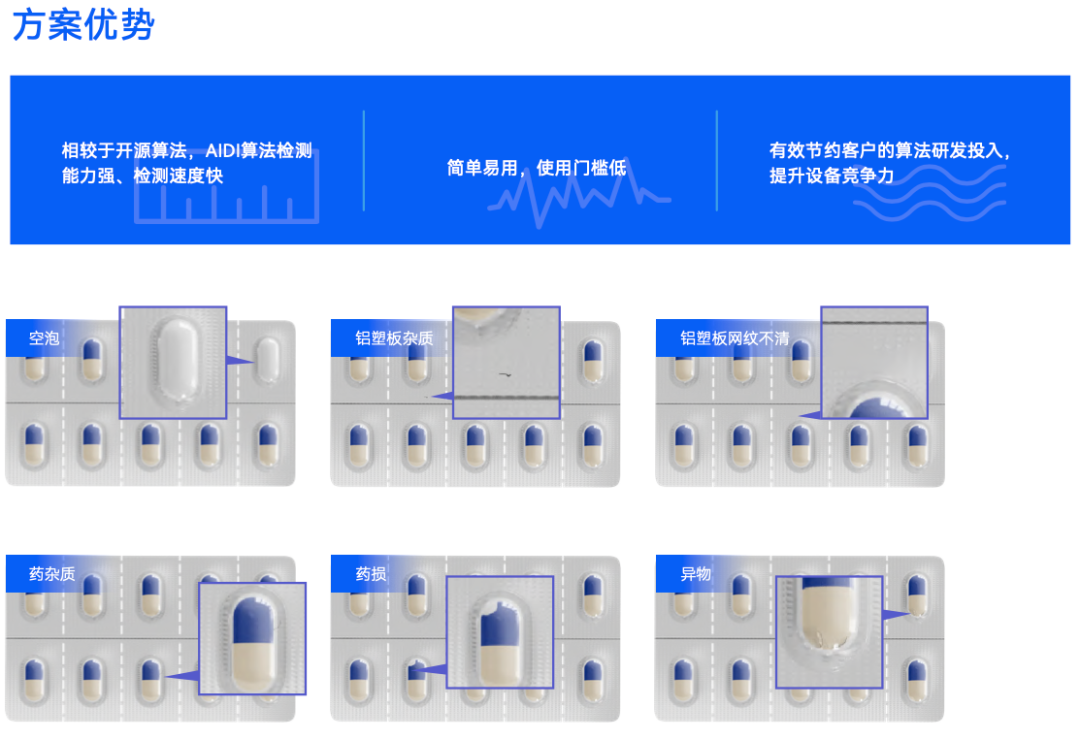

引入AIDI算法的泡罩檢測機,不僅具備了完善的檢測方案,而且提升了設備的檢測能力,有效提高了產品的良率,降低了客戶投訴,為醫藥行業帶來了顯著的價值。AIDI算法相較于開源算法,具有更強的檢測能力和更快的檢測速度,同時簡單易用,使用門檻低,不僅有效節約了客戶的算法研發投入,還提升了設備的市場競爭力。

引入AIDI算法的泡罩檢測機,不僅具備了完善的檢測方案,而且提升了設備的檢測能力,有效提高了產品的良率,降低了客戶投訴,為醫藥行業帶來了顯著的價值。AIDI算法相較于開源算法,具有更強的檢測能力和更快的檢測速度,同時簡單易用,使用門檻低,不僅有效節約了客戶的算法研發投入,還提升了設備的市場競爭力。

在實際應用中,AIDI算法能夠準確識別并檢測出泡罩中的空泡、鋁塑板雜質、藥雜質、藥損、鋁塑板網紋不清以及異物等多種缺陷類型。這些缺陷的及時發現和處理,對于保障藥品質量和患者安全至關重要。通過阿丘科技先進的檢測技術,醫藥行業能夠實現更高效、更可靠的藥品生產流程,進而滿足市場對高質量藥品的需求。

-

醫療

+關注

關注

8文章

1906瀏覽量

59955 -

檢測

+關注

關注

5文章

4643瀏覽量

92861 -

AI視覺

+關注

關注

0文章

88瀏覽量

4792

發布評論請先 登錄

AI大模型推動醫療行業智能化升級

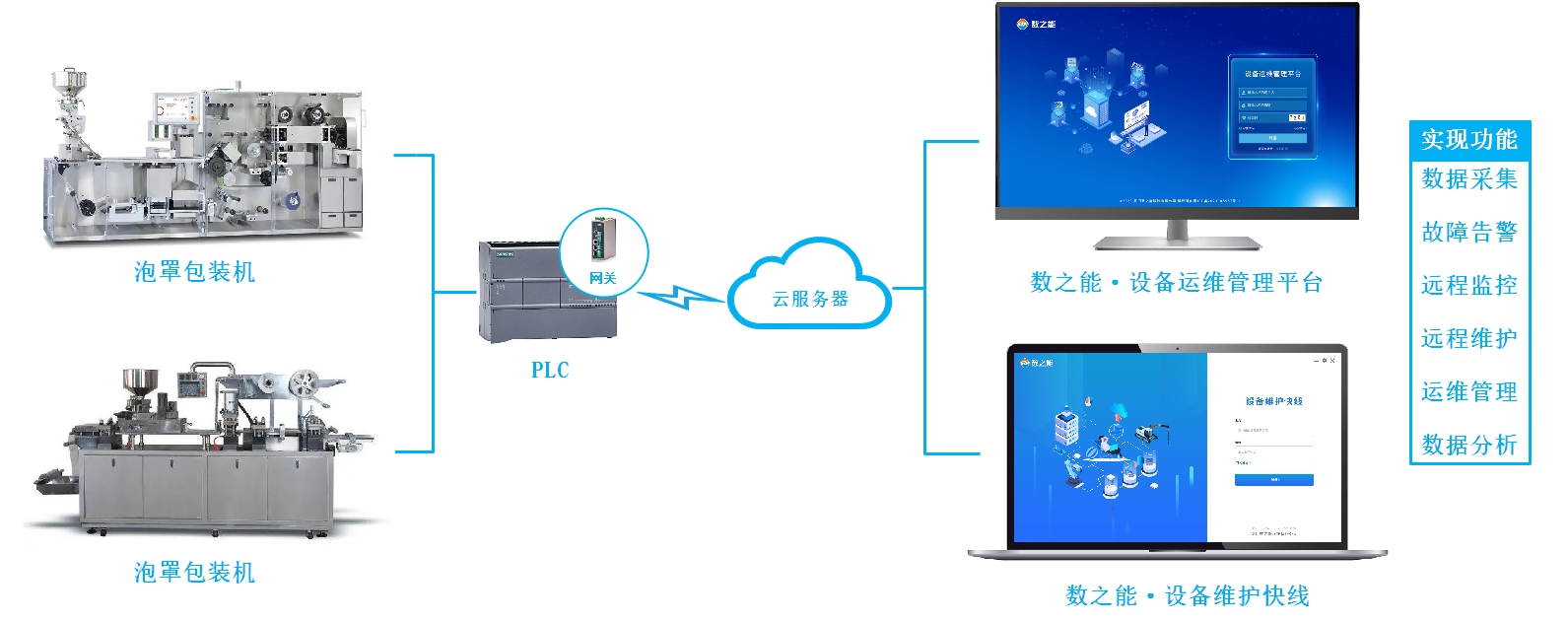

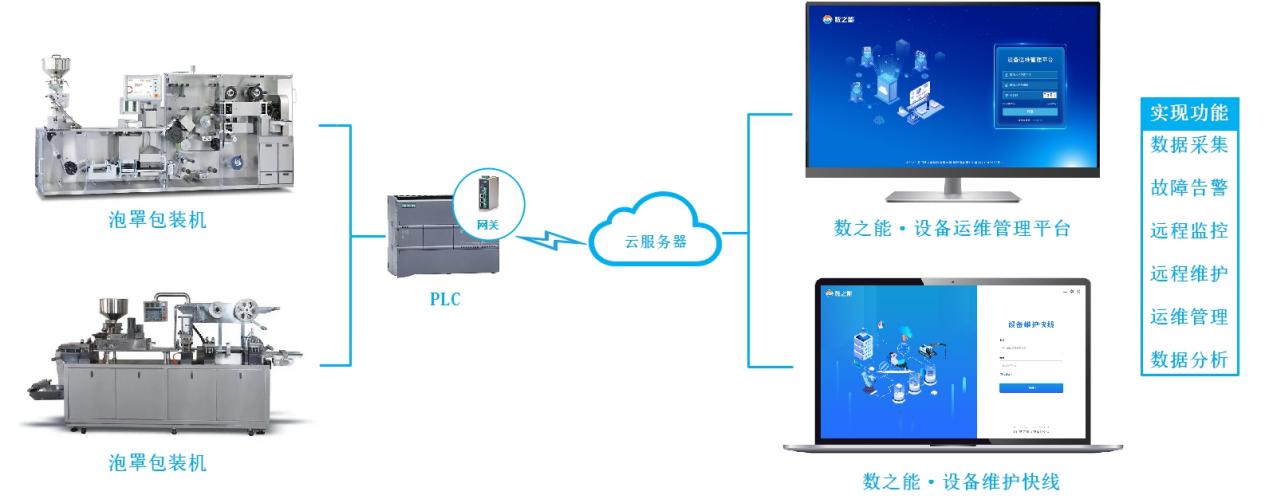

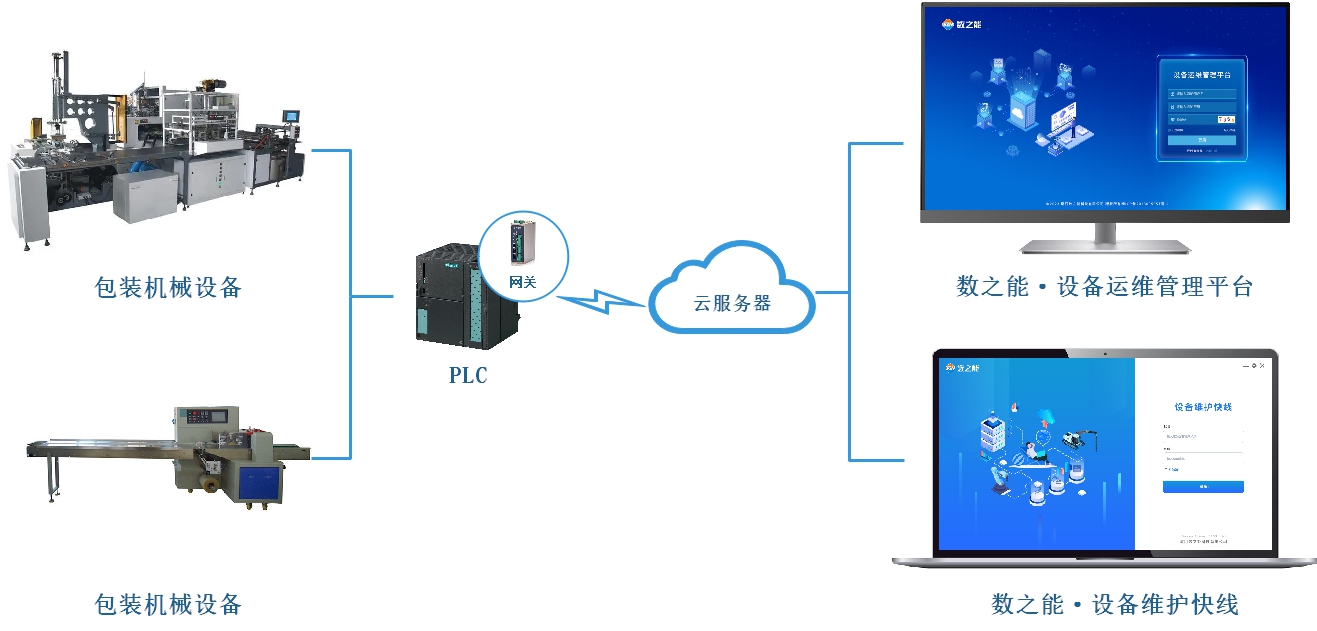

泡罩包裝機數據采集監控管理系統方案

一技在手,醫療無憂!零基礎轉行高薪醫療維修工程師

【收藏】醫療行業氣密性檢測指南!超高精度、無損檢測、數據追溯

企業AI模型托管怎么做的

云服務器怎么做負載均衡?

鵪鶉蛋的外觀缺陷檢測是怎么做的?

泡罩包裝機PLC數據采集到MES平臺的解決方案

評論