人工智能的發(fā)展對高性能計算、可持續(xù)技術(shù)和網(wǎng)絡(luò)硅片的需求激增,這推動了研發(fā)投資的增加,加速了半導體技術(shù)的創(chuàng)新進程。然而,隨著摩爾定律在單個芯片層面逐漸放緩,業(yè)界開始探索在ASIC封裝中集成更多芯片的可能性,以期在封裝層面延續(xù)摩爾定律帶來的性能提升。

ASIC封裝,這一用于承載多個芯片的構(gòu)造,傳統(tǒng)上主要由有機基板構(gòu)成。這些有機基板大多由樹脂(特別是玻璃增強的環(huán)氧層壓板)或塑料材料制成。根據(jù)具體的封裝技術(shù),芯片可能直接安裝在基板上,或者通過一層硅中介層來實現(xiàn)芯片間的高速連接。此外,也有技術(shù)采用在基板內(nèi)嵌入互連橋的方式來提供這種高速連接,而非使用中介層。

然而,有機基板存在一個顯著問題:它們?nèi)菀装l(fā)生翹曲,特別是在封裝尺寸較大且芯片密度較高的情況下。這一問題限制了封裝內(nèi)可集成的芯片數(shù)量。在此背景下,玻璃基板被視為一個可能徹底改變現(xiàn)狀的關(guān)鍵因素。

當前,國內(nèi)專注于先進封裝的玻璃基板制造商大多仍處于研發(fā)階段,尚未進入大規(guī)模生產(chǎn)。他們正致力于解決玻璃與金屬層之間的結(jié)合強度、填孔技術(shù)以及未來多層結(jié)構(gòu)的可靠性等挑戰(zhàn)。預計這些工廠要到2025年底或2026年才能實現(xiàn)量產(chǎn)。在此之前,研發(fā)工作仍是這些企業(yè)的主要任務(wù)。

四大核心技術(shù)攻關(guān)難點

盡管玻璃基板技術(shù)蘊含著巨大的潛力和顯著優(yōu)勢,但要真正在先進封裝領(lǐng)域?qū)崿F(xiàn)廣泛應用,仍需跨越重重技術(shù)難關(guān)。

精確制孔技術(shù)

玻璃通孔技術(shù)的實現(xiàn)是阻礙TGV(一種玻璃基板技術(shù))進一步發(fā)展的一個主要障礙。在制備TGV通孔時,必須滿足一系列嚴格的要求,包括高速加工、高精度定位、狹窄的節(jié)距、光滑的側(cè)壁、良好的垂直度以及低廉的成本。多年來,研究工作的重點一直是如何制造出具有高深寬比、狹窄節(jié)距、高垂直度、低側(cè)壁粗糙度且成本低的玻璃微孔。

目前,主流的玻璃通孔加工方法包括噴砂法、聚焦放電法、等離子刻蝕、激光燒蝕、電化學放電法、光敏玻璃法以及激光誘導刻蝕法等。在對比了各種玻璃通孔制造技術(shù)后,可以發(fā)現(xiàn)激光誘導刻蝕法因其低成本優(yōu)勢而具有廣闊的大規(guī)模應用前景。

盡管制造單個或少量的孔可能相對容易,但當孔的數(shù)量攀升至數(shù)十萬級別時,其復雜性會急劇上升,這也是眾多TGV項目未能如愿達成預定目標的關(guān)鍵因素之一。此外,我們還必須面對如何有效檢測每個通孔的合格率及其尺寸精確度的挑戰(zhàn)。目前,僅有少數(shù)專注于玻璃基板技術(shù)的先進制造商正在進行相關(guān)研發(fā),而進展較為顯著的,往往是那些原本就涉足光電或玻璃加工領(lǐng)域的工廠。

優(yōu)質(zhì)金屬填充

TGV的孔徑偏大且多為貫穿型,因此電鍍過程耗時較長且成本高昂。另一方面,與硅材料相比,玻璃表面光滑,導致其與常用金屬(例如銅)的粘附能力不足,這容易引起玻璃基底與金屬涂層之間的分離,進而造成金屬層卷曲或脫落等問題。

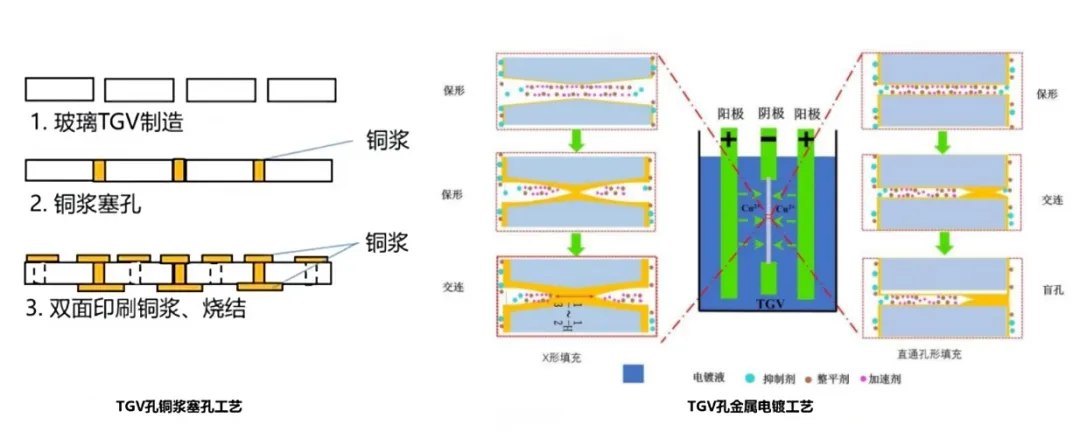

當前,金屬填充TGV主要采用兩種技術(shù):銅漿填充技術(shù)和電鍍技術(shù)。這兩種技術(shù)在應用環(huán)境、材料費用和性能特點上各有千秋。選擇哪種技術(shù)取決于孔徑大小、深度與寬度的比例以及對電阻和電導性能的具體要求。值得注意的是,雖然銅漿填充技術(shù)在某些方面具有獨特優(yōu)勢,但在電導性能方面可能明顯不如電鍍技術(shù)。

緊湊布線設(shè)計

高密度布線是玻璃基板技術(shù)應用的另一大瓶頸。盡管多家企業(yè)能夠熟練完成玻璃基板的填孔或TGV作業(yè),但真正的難關(guān)在于如何在玻璃通孔制備后,通過布線技術(shù)實現(xiàn)電氣連接,打造完整的玻璃基板或玻璃基中介層,并在實際應用中實現(xiàn)高密度的布線布局。

傳統(tǒng)的解決方案可能涵蓋半加成法,以及將現(xiàn)有的有機基板電路設(shè)計方式移植到玻璃基板上,即把有機BT層升級為玻璃級支撐層。其余部分則沿用完整的有機基板電鍍層制作技術(shù),最后通過壓合等后續(xù)工藝進行整合,這是許多板廠常用的技術(shù)手段。

然而,半加成法在線寬縮小至5μm以下時會遭遇諸多難題,如窄間距內(nèi)的種子層刻蝕容易損害銅走線,且窄間距內(nèi)的種子層殘留可能導致漏電問題。針對表面高密度布線,業(yè)界也在探索不同的工藝路徑。

至于那些專注于玻璃基LED應用的公司,在玻璃基TGV和填孔工藝完成后,可能會采用晶圓中道工藝,如RDL(再分布層)工藝和CTT(銅柱凸塊技術(shù))工藝進行后續(xù)制作。國外還有一種新興技術(shù),即多層RDL直接柵板轉(zhuǎn)移技術(shù),盡管目前尚未普及,但被視為未來的一個發(fā)展方向。

此外,納米壓印技術(shù)在晶圓制造領(lǐng)域也取得了進展,佳能已有成功應用案例。未來,業(yè)界期待能在玻璃基板電路制作中發(fā)掘更多應用場景。

接合技術(shù)

玻璃基板的核心技術(shù)之一為接合技術(shù),當前Chiplet的D2W(Die-to-Wafer)及Flip Chip接合工藝主要劃分為三種主要類型。

1

Reflow回流焊接合技術(shù)

借助回流焊爐,可以實現(xiàn)產(chǎn)品的批量焊接作業(yè)。隨著技術(shù)的不斷進步,bump pitch(凸點間距)超過80μm已不再構(gòu)成技術(shù)障礙。然而,其缺點同樣顯著,即熱應力引發(fā)的翹曲問題十分突出。回流焊接過程中高溫與低溫的波動可能導致產(chǎn)品發(fā)生顯著形變。特別是當芯片面積接近基板面積時,整個焊盤也會變得相當龐大。這解釋了為何在進行更高密度的先進封裝芯片集成時,必須使用尺寸更大的封裝,因為有機基板的翹曲極限無法滿足PCB板之間的間隔要求,因此玻璃基板成為了有機基板的替代品。

2

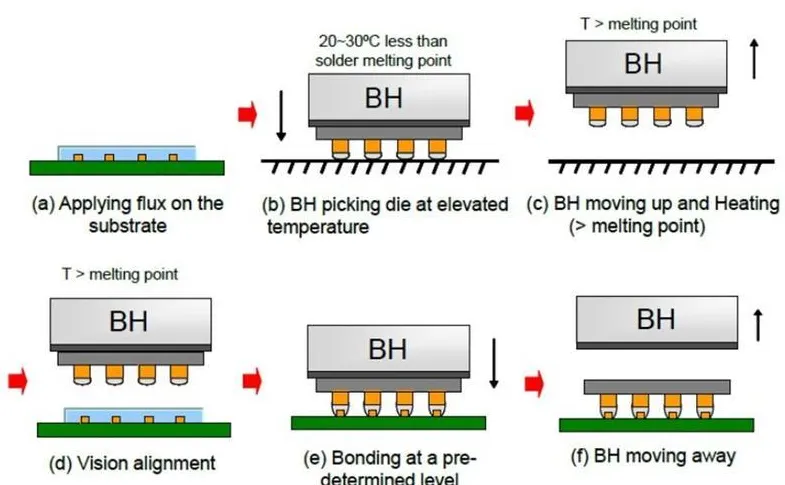

TCB熱壓焊接合技術(shù)

該技術(shù)通過以100°C/s的升溫速度和-50°C/s的降溫速度對焊點進行快速焊接,能夠?qū)崿F(xiàn)bump pitch大于10μm的焊接。

3

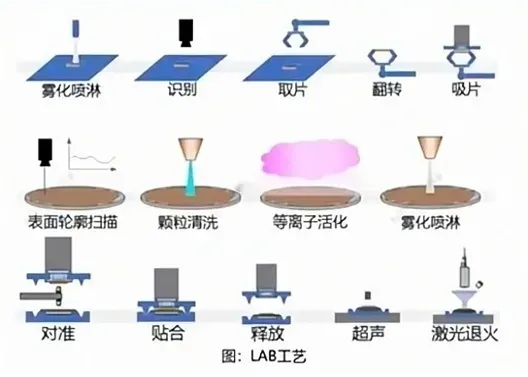

LAB激光輔助接合技術(shù)

該技術(shù)利用尖銳且均勻的激光束,能夠以極高的升溫速度選擇性地加熱目標區(qū)域,通常焊接時間不超過1秒。其bump pitch可以超過40μm。

-

芯片

+關(guān)注

關(guān)注

459文章

52355瀏覽量

438752 -

玻璃基板

+關(guān)注

關(guān)注

1文章

100瀏覽量

10741

原文標題:玻璃基板面臨的四大核心技術(shù)難題

文章出處:【微信號:閃德半導體,微信公眾號:閃德半導體】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

AR核心技術(shù)的迭代難點與未來發(fā)展趨勢

藍牙核心技術(shù)概述

Java互聯(lián)網(wǎng)四大項目開發(fā)案例教學

探討服務(wù)機器人行業(yè)四大核心技術(shù)難點

工業(yè)互聯(lián)網(wǎng)的關(guān)鍵核心技術(shù)有哪些

區(qū)塊鏈中的四大核心技術(shù)介紹

RT-Thread全球技術(shù)大會:瑞薩的解決方案、產(chǎn)品陣容以及四大核心技術(shù)介紹

LG進軍半導體玻璃基板市場

熱門的玻璃基板,相比有機基板,怎么切?

玻璃基板的四大關(guān)鍵技術(shù)挑戰(zhàn)

評論